Изобретение относится к химической технологии получения электропроводного керамического материала со структурой перовскита, в частности манганита лантана стронция, который предназначен для изготовления воздушных электродов единичных элементов высокотемпературных электрохимических устройств на основе оксидных твердых электролитов, и может быть использован в качестве катализаторов газовых процессов.

Известен способ получения манганита лантана стронция, включающий смешение исходных соединений марганца, лантана и стронция в виде оксидов или карбонатов в стехиометрическом соотношении с последующим высокотемпературным синтезом при температуре 1350-1450оС [1] .

Для известного способа характерны недостатки твердофазного синтеза - большая длительность процесса и высокая температура его осуществления, повышающие энергоемкость производства. Одним из недостатков данного способа является также возможность загрязнения продукта примесями от футеровки оборудования, что отрицательно сказывается на электрофизических свойствах получаемого материала.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения манганита лантана стронция, включающий смешение растворов азотно-кислых солей марганца, лантана и стронция, их совместное осаждение в карбонатной форме под воздействием карбоната аммония с перекисью водорода или раствора натрия углекислого, фильтрацию осадка, его промывку, сушку и высокотемпературный синтез [2] .

Известный способ, основанный на методе химического осаждения компонентов, позволяет снизить температуру синтеза манганита лантана стронция до 1000оС. Получаемый материал имеет высокую электропроводность, так как манганита лантана стронция формулы La0,6Sr0,4MnO3 удельная электропроводность при комнатной температуре составляет 0,197 См/см (lg ρ= -1,7055). Однако полученные осадка из нитратных растворов не обеспечивает однородности его состава, вследствие этого для диффузии при высокотемпературном синтезе требуется длительная продолжительность.

Задача, на решение которой направлено изобретение, заключается в получении химическим путем манганита лантана стронция, обладающего высокой электропроводностью, при снижении энергозатрат на его синтез.

Технический результат, котырый может быть получен при использовании изобретения, заключается в сокращении продолжительности высокотемпературного синтеза за счет облегчения диффузионных процессов при его осуществлении.

Для достижения указанного технического результата в способе получения манганита лантана стронция, включающем смешение растворов солей марганца, лантана и стронция, их совместное осаждение в карбонатной форме, фильтрацию осадка, его промывку, сушку и высокотемпературный синтез, в качестве растворов солей используют растворы ацетатов марганца, лантана и стронция, а совместное осаждение производят при рН 8,5-10,0.

Применение ацетатных растворов способствует, по-видимому, образованию однородного осадка в используемой системе осаждения, благодаря чему облегчается диффузионное взаимодействие катионов марганца, лантана и стронция при высокотемпературном синтезе, что позволяет сократить его продолжительность.

Регулирование кислотности при совместном осаждении карбонатов марганца, лантана и стронция из ацетатных растворов в области значений рН в пределах 8,5-10,0 обеспечивает получение конечного продукта с высокой электропроводностью. При осуществлении процесса в более кислой среде (рН меньше 8,5) происходит неполное осаждение карбоната марганца, что ведет к нарушению стехиометрии конечного продукта и снижению его электропроводности. Проведение соосаждения при значении рН более 10,0 загрязняет осадок щелочными примесями, отрицательно влияющими на электропроводность получаемого материала.

Возможность осуществления изобретения подтверждается следующими примерами получения манганита лантана стронция формулы La0,6Sr0,4MnO3.

П р и м е р 1. 22,6 мл водного раствора ацетата марганца с концентрацией 0,5 М смешивают с 13,3 мл водного раствора ацетата лантана с концентрацией 0,5 М и 9,0 мл водного раствора ацетата стронция с концентрацией 0,5 М; Совместное осаждение карбонатов производят 400 мл раствора аммония углекислого с концентрацией 0,5 М с 60 мл перекиси водорода при рН, равном 9,0. Полученный осадок выдерживают 12 ч для созревания, фильтруют, промывают дистиллированной водой, сушат при 105оС в течение 6 ч и производят высокотемпературный синтез при 1000оС в течение 2 ч.

П р и м е р 2. Последовательность операций, количество и концентрация исходных растворов и осадителя аналогичны указанным в примере 1. Соосаждение карбонатов производят при рН, равном 3,5. Температура синтеза манганита лантана стронция 1000оС, его продолжительность 2 ч.

П р и м е р 3. Последовательность операций, количество и концентрация исходных растворов и осадителя как в примере 1. Соосаждение карбонатов производят при рН, равном 10,8. Температура синтеза манганита лантана стронция 1000оС, его продолжительность 2 ч.

П р и м е р 4 (известный способ). 22,5 мл водного раствора нитрата марганца с концентрацией 0,5 М смешивают с 13,5 мл водного раствора нитрата лантана с концентрацией 0,5 М и 9,0 мл водного раствора нитрата стронция с концентрацией 0,5 М. Совместное осаждение производят 400 мл раствора аммония углекислого с концентрацией 0,5 С с перекисью водорода (60 мл) до полного осаждения катионов марганца, лантана и стронция. Последующие операции, производимые с полученным осадком, как в примере 1. Температура синтеза 1000оС, продолжительность синтеза 20 ч. Для получения сравнительных показателей часть материала синтезируют в течение 2 ч.

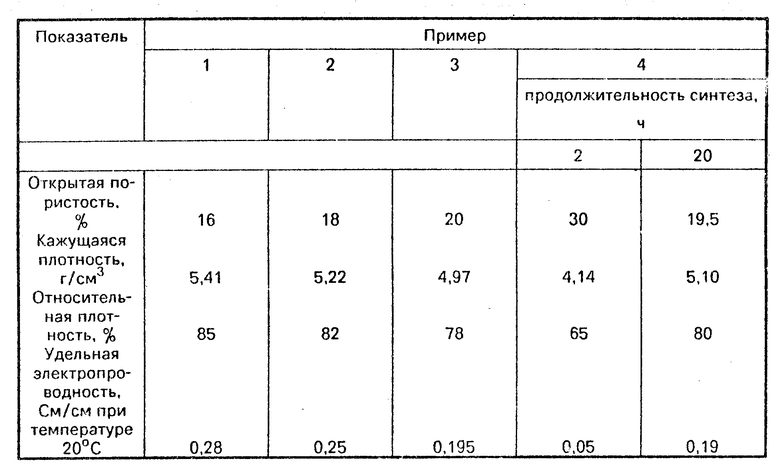

Оценку удельной электропроводности полученных в примерах 1-4 материалов производят на прессованных образцах-балочках с размерами 4,5х5,0х5,0 мм, обожженных при температуре 1150оС. Измерение электросопротивления осуществляют двухконтактным методом с использованием цифрового омметра марки Щ-34. Результаты измерений представлены в таблице, где также приведены физико-керамические свойства образцов; кажущаяся плотность и открытая пористость в соответствии с ГОСТ 2409-80, относительная плотность, определенная как отношение кажущейся плотности и рентгеновской плотности La0,6Sr0,4MnO3, равной 6,37.

Из таблицы видно, что манганит лантана стронция с удельной электропроводностью 0,195-0,28 Ом/см синтезируется в 10 раз быстрее при получении его из ацетатных растворов (примеры 1-3), чем из нитратных (пример 4). Материал, полученный из нитратных растворов и обожженный в течение того же времени, что и в примерах 1-3 (2 ч), имеет низкую электропроводность и высокую пористость, что делает его непригодным для использования в качестве электродного материала.

Использование изобретения позволит снизить энергозатраты при производстве манганита лантана стронция. (56) 1. G. H. Jonker and I. H. Va Sade. Ferromagetic compods of manganese with perovskite structure. Physica, 1950, XVI, N 3, р. 338.

2. То же, р. 338-339.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАНГАНИТА МЕТАЛЛА | 1999 |

|

RU2186032C2 |

| Способ получения двуокиси циркония, стабилизированной окисью кальция | 1979 |

|

SU780412A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ДВУХСЛОЙНЫМ НЕСУЩИМ КАТОДОМ | 2013 |

|

RU2523693C1 |

| Твердый электролит | 1982 |

|

SU1095567A1 |

| ОГНЕУПОРНЫЙ РАСТВОР | 1991 |

|

RU2062764C1 |

| Способ получения катализатора для синтеза метанола | 1979 |

|

SU1126205A3 |

| СПОСОБ ПОЛУЧЕНИЯ | 1973 |

|

SU386846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ КЕРАМИЧЕСКИХ ПИГМЕНТОВ | 1991 |

|

RU2044013C1 |

| Огнеупорная масса для защиты карбидкремниевых нагревателей | 1979 |

|

SU769961A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ДИОКСИДА ТИТАНА | 1992 |

|

RU2043302C1 |

Использование: изготовление электродов единичных элементов высокотемпературных электрохимических устройств, в качестве катализаторов газовых процессов. Сущность способа: смешивают 22,6 мл водного раствора ацетата марганца с концентрацией 0,5 м с 13,3, мл водного раствора ацетата лантана с концентрацией 0,5м и 9,0 мл водного раствора ацетата стронция с концентрацией 0,5 м. Добавляют 400 мл раствора аммония углекислого с концентрацией 0,5 м с 60 мл перекиси водорода при рН 9,0. Образовавшийся осадок выдерживают 12 ч фильтруют, промывают дистиллированной водой, сушат при 105С в течение 6 ч. Проводят термообработку при 1000С 2 ч. Способ позволяет снизить энергозатраты при производстве манганита лантана-стронция. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МАНГАНИТА ЛАНТАНА-СТРОНЦИЯ, включающий смешивание растворов солей марганца, лантана и стронция, совместное осаждение их карбонатов, фильтрацию, промывку и сушку образовавшегося осадка и его последующую термообработку, отличающийся тем, что в качестве солей марганца, лантана и стронция используют ацетаты марганца, лантана и стронция и совместное осаждение карбонатов ведут при рН 8,5 - 10,0.

Авторы

Даты

1994-01-30—Публикация

1991-10-25—Подача