Изобретение относится к огнеупорной промышленности и может быть использовано для покрытия активной части карбидкремниевьгх электронагревателей .

Известен состав Покрытия для защиты карбидкремниевых нагревателей на основе дисилицида молибдена (водная суспензия из MoSi).

Недостатком указанного состава покрытия является слабое адгезионное сцепление его с поверхностью нагревателя до вжигания покрытия. В результате вжигания в его составе образуется SiOj в виде кристобаллита, который не обеспечивает достаточную термостойкость покрытия вследствие значительных объемных изменений.

Наиболее близким техническим решением к заявляемому является огнеупорная масса для защиты карбидкремниевык электронагревателей, содержащая 70-80% дисилицида молибдена, 19,2-28,5% силикагеля ив качестве спекающей добавки 0,5-1,5% перекиси марганца.

Введение перекиси марганца в состав массы для покрытия позволяет

улучшить припекание покрытий к поверханости электронагревателя и получить в со составе -покрытия фазу тридимита, уве) личив тем самым термическую стойкость 05 покрытия и возможность длительного сохранения сплошности покрытия. Однако недостатком этого состава является то, что перекись марганца, вводимая с целью устранения отслаивания покрытия, является токсичным протопЛазматическим ядом.

Целью изобретения является улучшение условий труда и повышение срока службы нагревателя.

Поставленная цель достигается тем,, что огнеупорная масса для защиты карбидкремниевых нагревателей, включающая дисилидид молибдена, силикагель и спекающую добавку, содержит в ка- честве спекающей добавки закись железа при следующем соотношении компонентов, мас.%:

Силикагель 18,00-29,75

Закись железа 0,25-2,00

Дисилицид

молибдена Остальное

Наличие в составе покрытия карбидкремниевьк электронагревателей нетоксичной спекающей добавки - закиси железа способствует тому, что .при термообработке покрытия на поверхности электронагревателей образуется плотная кремнеземистая пленка, препятствующая дальнейшему окислению.

Пример, Дисилицид молибдена с размерами частиц 0,064 мм и предварительно размолотый до такой же величины частиц силикагель смешивают с нетоксичной добавкой - закисью железаi Полученную массу наносят на электронагреватель различными способами (обмазкой, пульверизацией и т,п,). Покрытие вжигают на воздухе при температуре 1400-1450°С прямым пропусканием тока через электронагреватель.

Образующееся защитное покрытие предохраняет электронагреватель от окисления при его эксплуатации.

Причиной разрущения карбидкремниевых электронагревателей после продолжительной работы является окисление по границам эерен карбида кремния, сопровождающееся возрастанием электросопротивления - так называемое старение, Старение электронагревателей приводит к понижению мощности, а- следовательно, к понижению температуры в печи.

Степень окисления электронагревателя характеризуется коэффициентом старения, представляющим собой отнощение величин сопротивления электронагревателя после, службы и до службы. Причем допускается увеличе ние сопротивления электронагревателей на 300% по сравнению с первоначальным (4-хкратное старение),

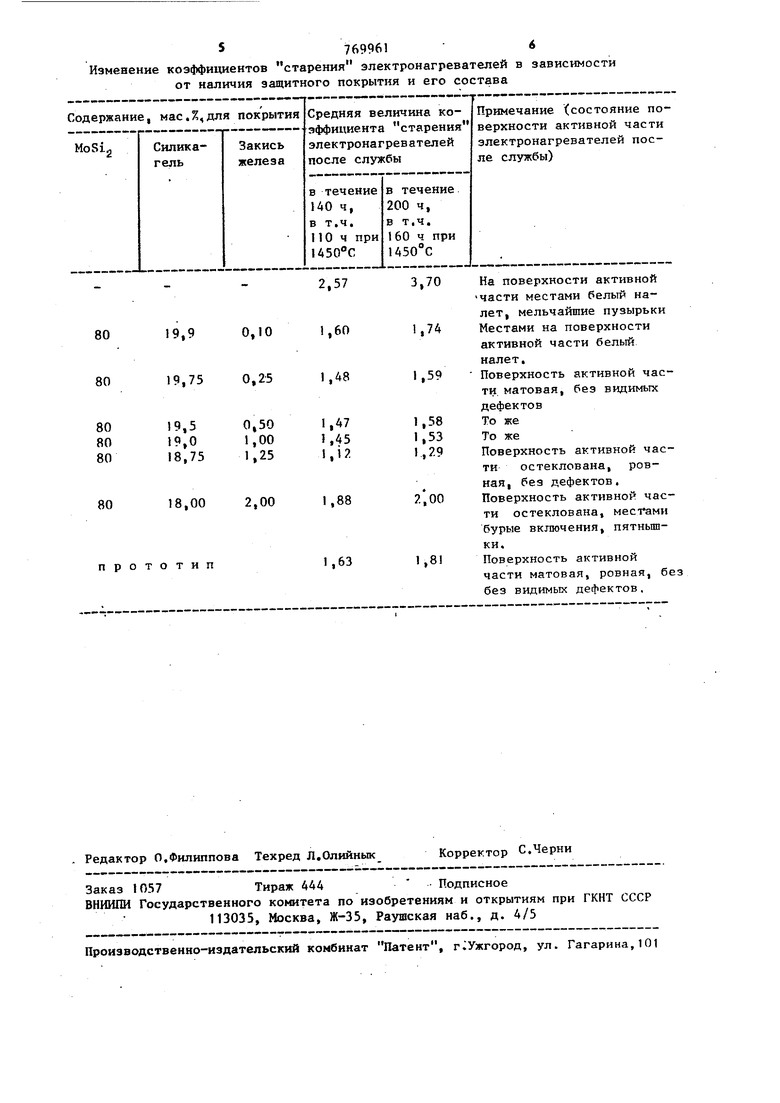

В таблице приведены данные по изменению коэффициентов старения электронагревателей в зависимости от со- става покрытия.

. Электронагреватели после нанесения и вжигания покрытия устанавливают в силитовую печь и подвергают испытаниям при температуре 1450с в печном пространстве (1 500-1 на поверхности активной части электронагревателей) ,

Содержание закиси железа в огнеупорной массе для нанесения покрытия должно быть 0,25-2,00%, Средняя величина коэффициентов старения электронагревателей с покрытием таких составов в 1,85-2,87 раза ниже, чем у серийных (без покрытия), При этом средняя величина коэффициента старения электронагревателей с защитным покрытием, содержащим в Массе 1% закиси железа, ниже, чем у электронагревателей с покрытием, содержащим такое же количество , Таким образом, защитные свойства нового состава выше, чем у известного.

Преимуществом предлагаемого способа является его нетоксичность, хорошее сцепление покрытия с повррхностью электронагревателя после вжигания, повьшшнные защитные свойства В процессе службы на поверхности покрытия появляется стекловидная пленочка, что снижает его открытую пористость и препятствует диффузии кислорода в более глубокие слои покрытия и к поверхности электронагревателя. Это практически соответствует повьго1ению срока службы электронагревателей на 25%, Изменение 5769961А коэффициентов старения электронагревателей в зависимости от наличия защитного покрытия и его состава

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОКРЫТИЯ ДЛЯ ПОВЫШЕНИЯ СРОКА СЛУЖБЫ КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2049761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ НАГРЕВАТЕЛЕЙ НА ОСНОВЕ ДИСИЛИЦИДА МОЛИБДЕНА, НАПРИМЕР, ИЗ ОТХОДОВ ЛИТЫХ НАГРЕВАТЕЛЕЙ ИЗ ДИСИЛИЦИДА МОЛИБДЕНА | 2003 |

|

RU2262545C2 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА УГЛЕРОДНЫЕ ИЗДЕЛИЯ | 1992 |

|

RU2069208C1 |

| Огнеупорная масса для защиты карбидкремниевых нагревателей | 1971 |

|

SU412755A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| СИЛИЦИРУЮЩАЯ ЗАСЫПКА ДЛЯ ОБЖИГА КАРБИДКРЕМНИЕВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 1992 |

|

RU2039419C1 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| Материал для резистивного нагревателя | 1982 |

|

SU1067619A1 |

| Металлокерамический материал для изготовления электронагревателей | 1980 |

|

SU928672A1 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

ОГНЕУПОРНАЯ МАССА ДЛЯ ЗАЩИТЫ КАРБИДКРЕМНИЕБЫХ НАГРЕВАТРЛЕЙ, включающая дисилицид молибдена, силикагель и спекающую добавку, отличающаяся тем, что, с целью улучшения условий труда и повышения срока службы нагревателя, она содержит в качестве спекающей добавки закись железа при следующем соотношении компонентов, мас.%: Силикагель 18,0-29,75 Закись железа 0,25-2,00 ДИС1ШИЦИД молибдена Остальное

2,57

1,88

2,00

18,00

80

1 ,63

прототип

,70

На поверхности активной части местами белый налет, мельчайшие пузырьки Местами на поверхности активной части белый налет.

Поверхность активной части, матовая, без видимых дефектов То же То же

Поверхность активной части остеклована, ровная, без дефектов.

,00 Поверхность активной части остеклована, местами бурые включения, пятньппки.

,8

Поверхность активной части матовая, ровная, без без видимых дефектов.

| Патент CUiA № 3252827, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

| Огнеупорная масса для защиты карбидкремниевых нагревателей | 1971 |

|

SU412755A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-07—Публикация

1979-05-16—Подача