Изобретение относится к машиностроению, к способу образования заклепочного соединения.

Цель изобретения - снижение трудоемкости при повышении точности получения замыкающей головки сферической формы.

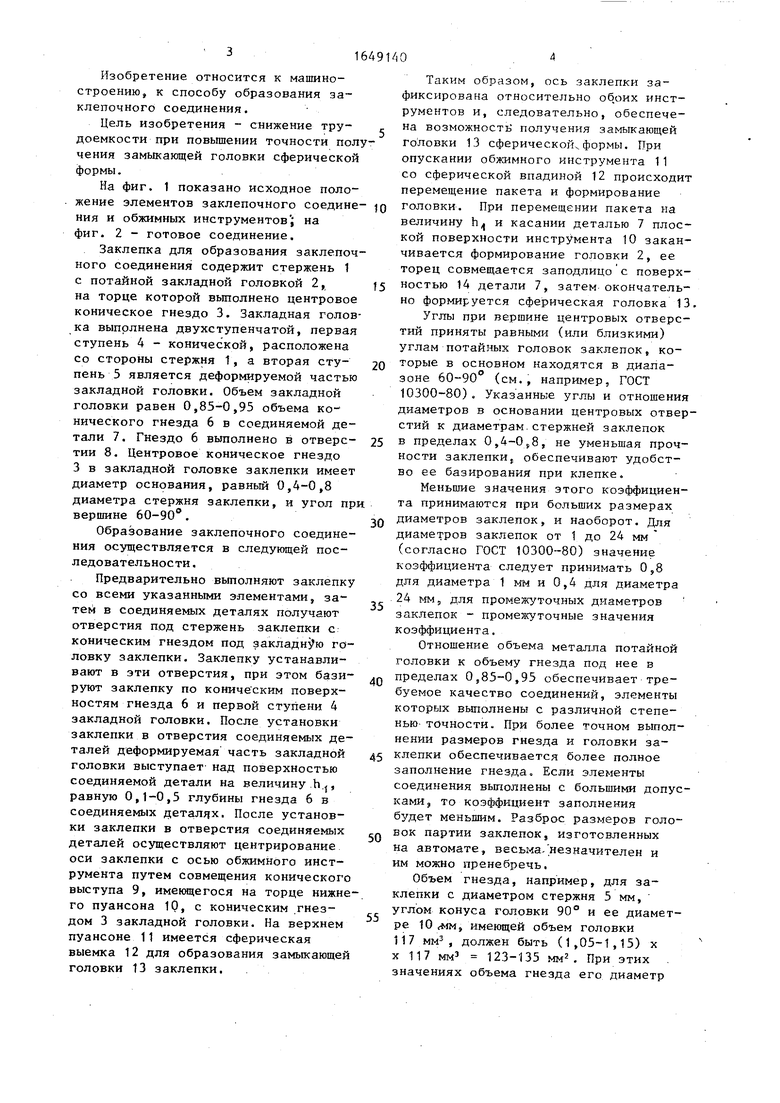

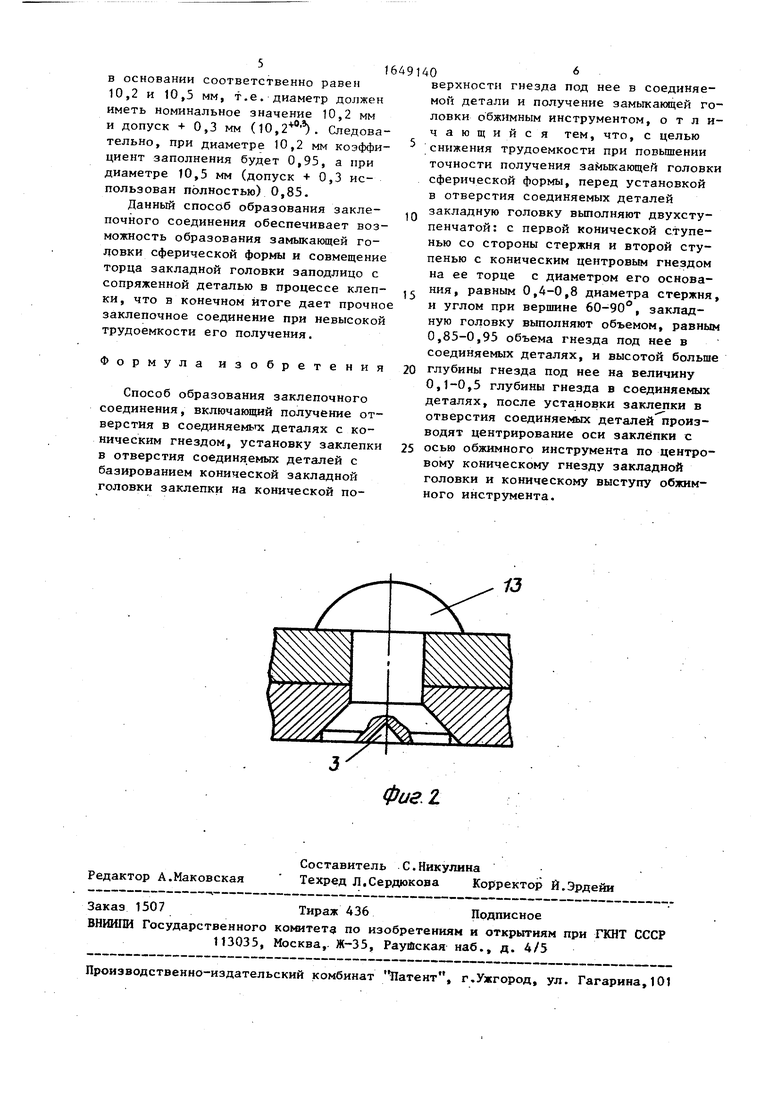

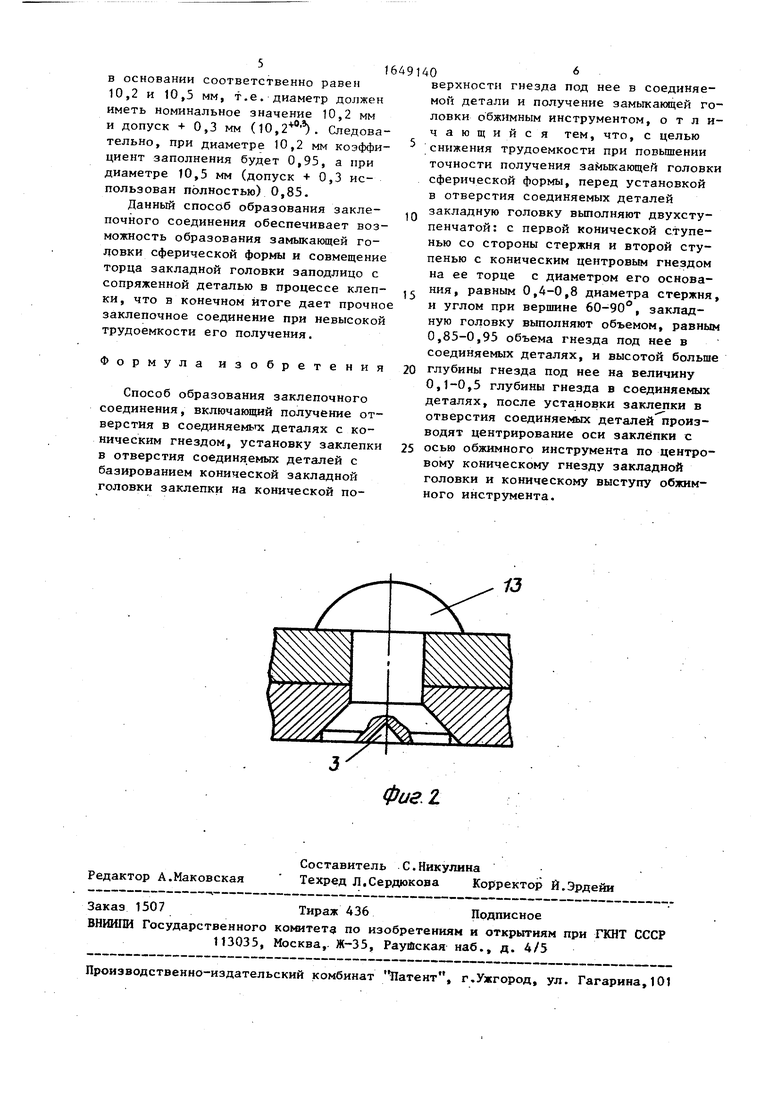

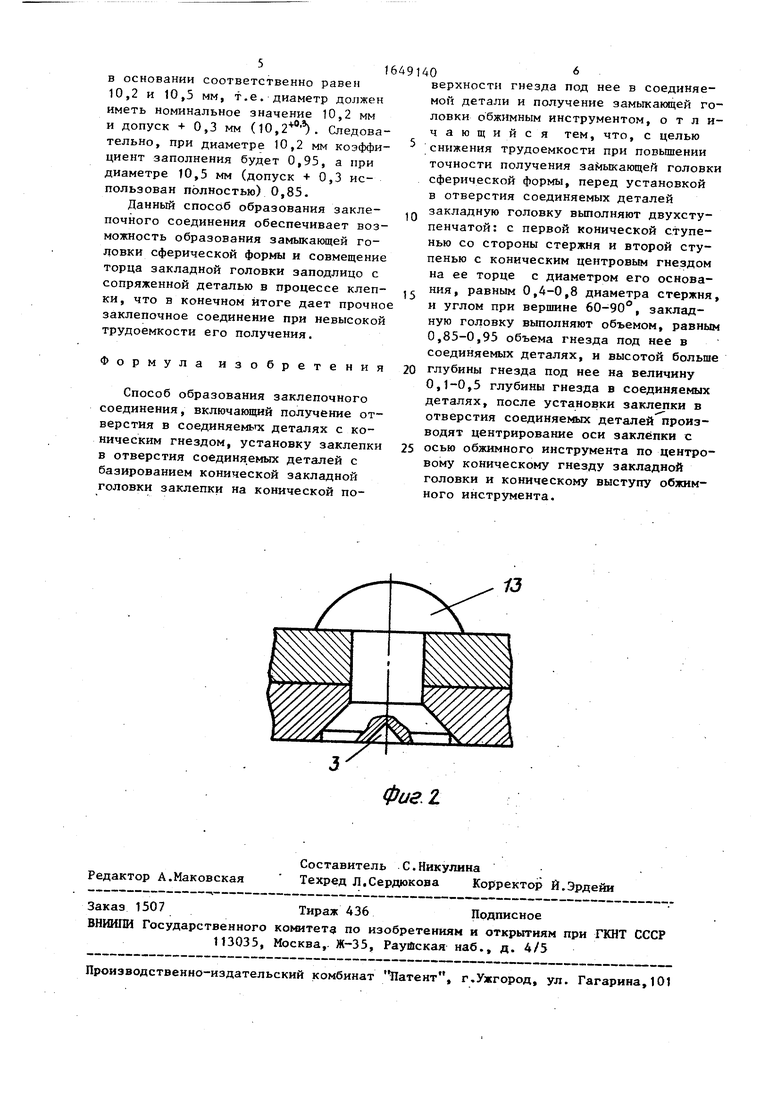

На фиг. 1 показано исходное положение элементов заклепочного соединения и обжимных инструментов ; на фиг. 2 - готовое соединение.

Заклепка для образования заклепочного соединения содержит стержень 1 с потайной закладной головкой 2, на торце которой выполнено центровое коническое гнездо 3. Закладная головка выполнена двухступенчатой, первая ступень 4 - конической, расположена со стороны стержня 1, а вторая ступень 5 является деформируемой частью закладной головки. Объем закладной головки равен 0,85-0,95 объема ко- нического гнезда 6 в соединяемой детали 7. Гнездо 6 выполнено в отверстии 8. Центровое коническое гнездо 3 в закладной головке заклепки имеет диаметр основания, равный 0,4-0,8 диаметра стержня заклепки, и угол пр вершине 60-90°.

Образование заклепочного соединения осуществляется в следующей последовательности ,

Предварительно выполняют заклепку со всеми указанными элементами, затем в соединяемых деталях получают отверстия под стержень заклепки с коническим гнездом под закладною головку заклепки. Заклепку устанавливают в эти отверстия, при этом базируют заклепку по коническим поверхностям гнезда 6 и первой ступени 4 закладной головки. После установки заклепки в отверстия соединяемых деталей деформируемая часть закладной головки выступает над поверхностью соединяемой детали на величину h t, равную 0,1-0,5 глубины гнезда 6 в соединяемых деталях. После установки заклепки в отверстия соединяемых деталей осуществляют центрирование оси заклепки с осью обжимного инструмента путем совмещения конического выступа 9, имеющегося на торце нижнего пуансона 10, с коническим гнездом 3 закладной головки. На верхнем пуансоне 11 имеется сферическая выемка 12 для образования замыкающей головки 13 заклепки.

0

5

0

5

0

5

0

5

0

5

Таким образом, ось заклепки зафиксирована относительно обоих инструментов и, следовательно, обеспечена возможность получения замыкающей головки 13 сферическойх, формы. При опускании обжимного инструмента 11 со сферической впадиной 12 происходит перемещение пакета и формирование головки. При перемещении пакета на величину h и касании деталью 7 плоской поверхности инструмента 10 заканчивается формирование головки 2, ее торец совмещается заподлицо с поверхностью 14 детали 7, затем окончательно формируется сферическая головка 13.

Углы при вершине центровых отверстий приняты равными (или близкими) углам потайных головок заклепок, которые в основном находятся в диапазоне 60-90° (см., например, ГОСТ 10300-80). Указанные углы и отношения диаметров в основании центровых отверстий к диаметрам стержней заклепок в пределах 0,4-058, не уменьшая прочности заклепкиt обеспечивают удобство ее базирования при клепке.

Меньшие значения этого коэффициента принимаются при больших размерах диаметров заклепок, и наоборот. Для диаметров заклепок от 1 до 24 мм (согласно ГОСТ 10300-80) значение коэффициента следует принимать 0,8 для диаметра 1 мм и 0,4 для диаметра 24 мм, для промежуточных диаметров заклепок - промежуточные значения коэффициента.

Отношение объема металла потайной головки к объему гнезда под нее в пределах 0,85-0,95 обеспечивает требуемое качество соединений, элементы которых выполнены с различной степенью точности. При более очном выполнении размеров гнезда и головки заклепки обеспечивается более полное заполнение гнезда. Если элементы соединения выполнены с большими допусками, то коэффициент заполнения будет меньшим. Разброс размеров головок партии заклепок, изготовленных на автомате, весьма незначителен и им можно пренебречь.

Объем гнезда, например, для заклепки с диаметром стержня 5 мм, углом конуса головки 90° и ее диаметре 10 мм, имеющей объем головки 117 мм3, должен быть (1,05-1,15) х х 117 мм3 123-135 мм2. При этих значениях объема гнезда его диаметр

516

в основании соответственно равен 10,2 и 10,5 мм, т.е. диаметр должен иметь номинальное значение 10,2 мм и допуск + 0,3 мм (10,2 ). Следовательно, при диаметре 10,2 мм коэффициент заполнения будет 0,95, а при диаметре 10,5 мм (допуск + 0,3 использован полностью) 0,85.

Данный способ образования заклепочного соединения обеспечивает возможность образования замыкающей головки сферической формы и совмещение торца закладной головки заподлицо с сопряженной деталью в процессе клепки, что в конечном итоге дает прочно заклепочное соединение при невысокой трудоемкости его получения.

Формула изобретения

Способ образования заклепочного соединения, включающий получение отверстия в соединяемых деталях с коническим гнездом, установку заклепки в отверстия соединяемых деталей с базированием конической закладной головки заклепки на конической по

0

14

0

5

5

О

верхности гнезда под нее в соединяемой детали и получение замыкающей головки обжимным инструментом, отличающийся тем, что, с целью снижения трудоемкости при повышении точности получения замыкающей головки сферической формы, перед установкой в отверстия соединяемых деталей закладную головку выполняют двухступенчатой: с первой конической ступенью со стороны стержня и второй ступенью с коническим центровым гнездом на ее торце с диаметром его основания, равным 0,4-0,8 диаметра стержня, и углом при вершине 60-90 , закладную головку выполняют объемом, равным 0,85-0,95 объема гнезда под нее в соединяемых деталях, и высотой больше глубины гнезда под нее на величину 0,1-0,5 глубины гнезда в соединяемых деталях, после установки заклепки в отверстия соединяемых деталей производят центрирование оси заклепки с осью обжимного инструмента по центровому коническому гнезду закладной головки и коническому выступу обжимного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2047795C1 |

| Заклепка | 1979 |

|

SU872809A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

| Способ ремонта заклепочного соединения с потайной головкой | 1988 |

|

SU1532177A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Способ двусторонней потайной клепки клиновидных пакетов | 1991 |

|

SU1794581A1 |

| Способ клепки | 1985 |

|

SU1250378A1 |

| Заклепочное соединение деталей из малопластичных материалов | 1978 |

|

SU767415A1 |

| Заклепочное соединение деталей | 1983 |

|

SU1120118A1 |

Изобретение относится к машиностроению, в частности к способам образования заклепочного соединения. Цель изобретения - снижение трудоем1 кости при повышении точности получения замыкающей головки сферической формы. Заклепка содержит стержень 1, потайную закладную головку 2 с центровым отверстием 3, которая выступает перед обжатием над соединяемой деталью 7. После установки заклепки в отверстия соединяемых деталей с базированием по конической поверхности потайной закладной головки и конического гнезда под нее производят центрирование заклепки с обжимного инструмента при совмещении конического отверстия 3 в головке с коническим выступом 9 обжимного инструмента. В результате обжатия получают замыкающую головку сферической формы при незначительной трудоемкости. 2 ил. 11 8 / $ со

| Ярковец ., Сиряткин О.С., Фирсов В.А | |||

| и Киселев Н.М | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Машиностроение, 1987, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-15—Публикация

1988-08-08—Подача