Изобретение относится к клепально- сборочным работам и может быть использовано во всех отраслях народного хозяйства при производстве малогабаритных силовых точек, обладающих повышенными прочностными характеристиками.

Известен способ клепки пакетов, заключающийся в образовании отверстия в пакете, установке в него заклепки с последующим образованием замыкающей головки путем осевого пластического сжатия выступающей части стержня заклепки над пакетом.

Недостатками известного способа клепки применительно к пакетам, содержащим элементы из волокнистых композиционных материалов, являются:

раздача стержня на толщине пакета, что вызывает разрушение элемента пакета из волокнистого композиционного материала, и, как следствие, не обеспечивает требуемых прочностных характеристик, например, при работе элементов пакета на сдвиг;

для обеспечения высокой прочности силовой точки на срез требуется использование заклепок большого диаметра, что вызывает потребность в больших энергетических затратах при клепке. Кроме того, увеличивается коэффициент концентрации напряжений, что весьма значительно снижает прочностные характеристики волокнистого композиционного материала.

Известен также способ клепки смешанных пакетов, содержащих элементы из волокнистых композиционных материалов, заключающийся в образовании отверстия в пакете, установке в него зак/.епки с глухой полостью, выполненной в стержне, введении в глухую полость стержневого вкладыша с последующим внедрением его в донную часть заклепки и образовании замыкающей головки заклепочного соединения.

Х| VI

00

ел ю

К недостатку известного способа следует отнести отсутствие раздачи стержня заклепки на этапе размещения в ее полости стержневого вкладыша. Последнее предопределяет наличие зазора между стержнем заклепки и отверстием в элементе из волокнистого композиционного материала, что приводит к существенному снижению прочностных характеристик силовой точки.

Целью изобретения является повышение прочностных характеристик заклепочного соединения.

Это достигается тем, что на выступающий со стороны элемента из композиционного материала конец стержня заклепки устанавливают подкладную шайбу, глухую полость в стержне заклепки выполняют глубиной, определяемой из выражения: Ы.15(11+12+ з), где И -длина выступающей под пакетом части стержня; 2 - толщина подкладной шайбы; 1з - толщина элемента пакета из волокнистого композиционного материала, при этом стержневой вкладыш выполняют из материала более прочного, по сравнению с материалом заклепки, диаметром, превышающим диаметр глухой полости и длиной не более (1.1-1.2)1з.

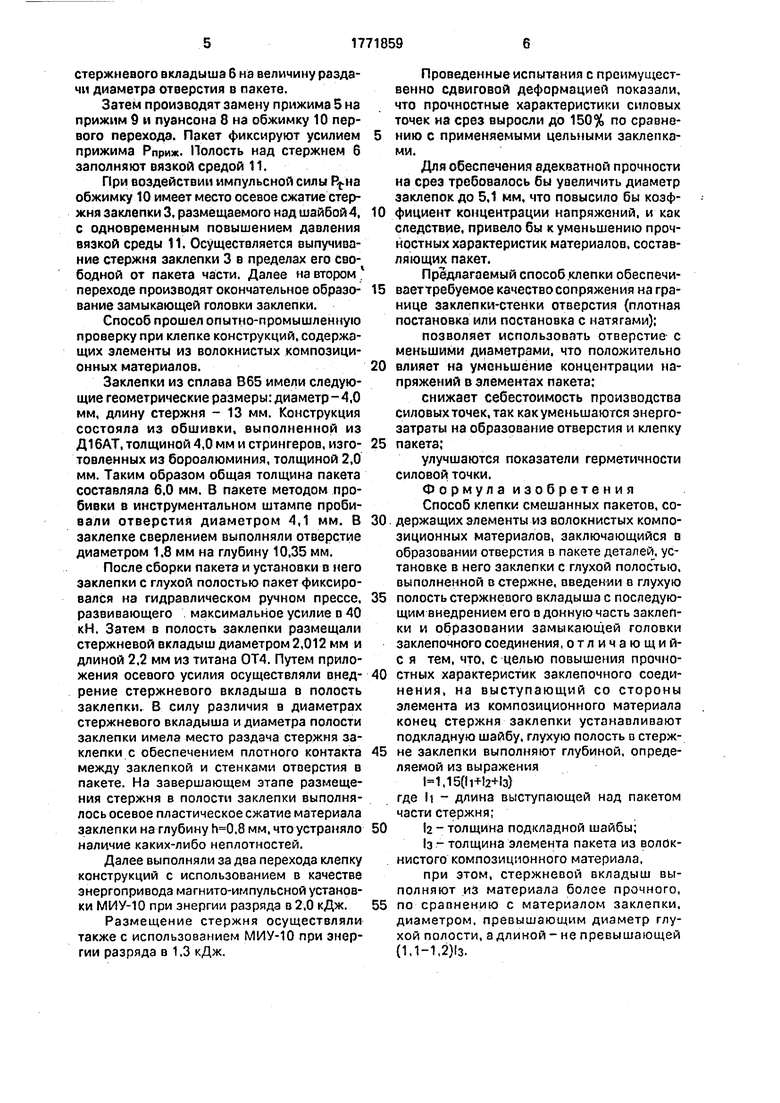

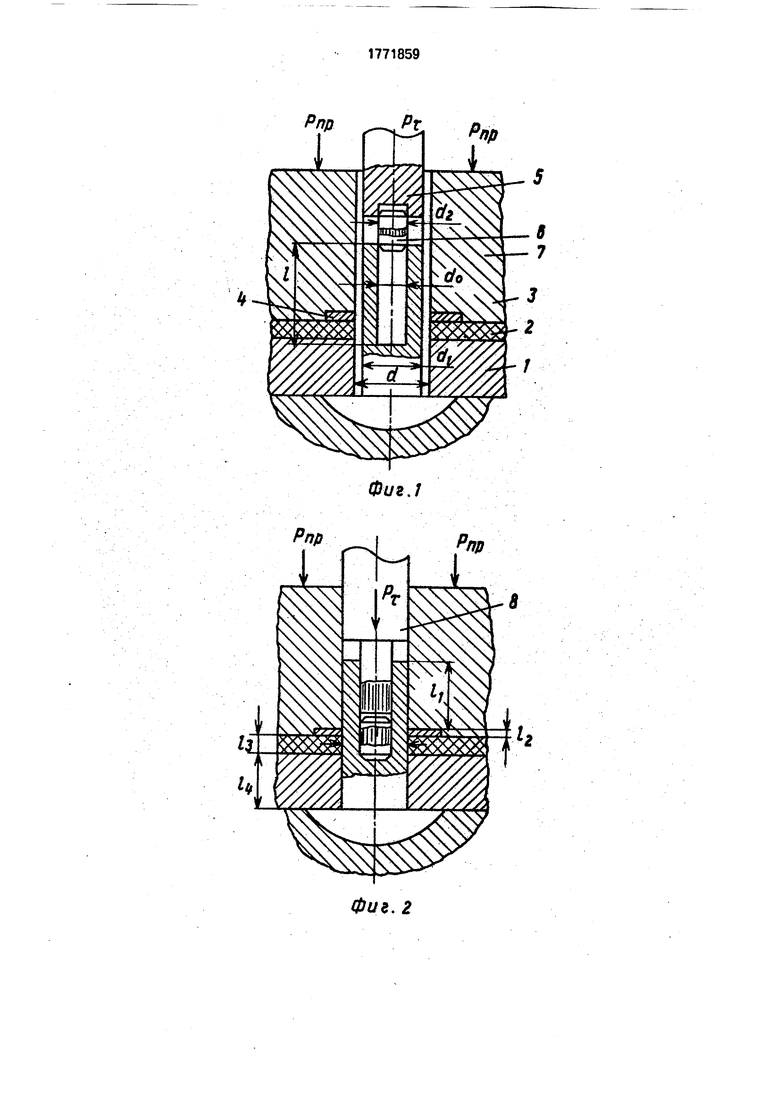

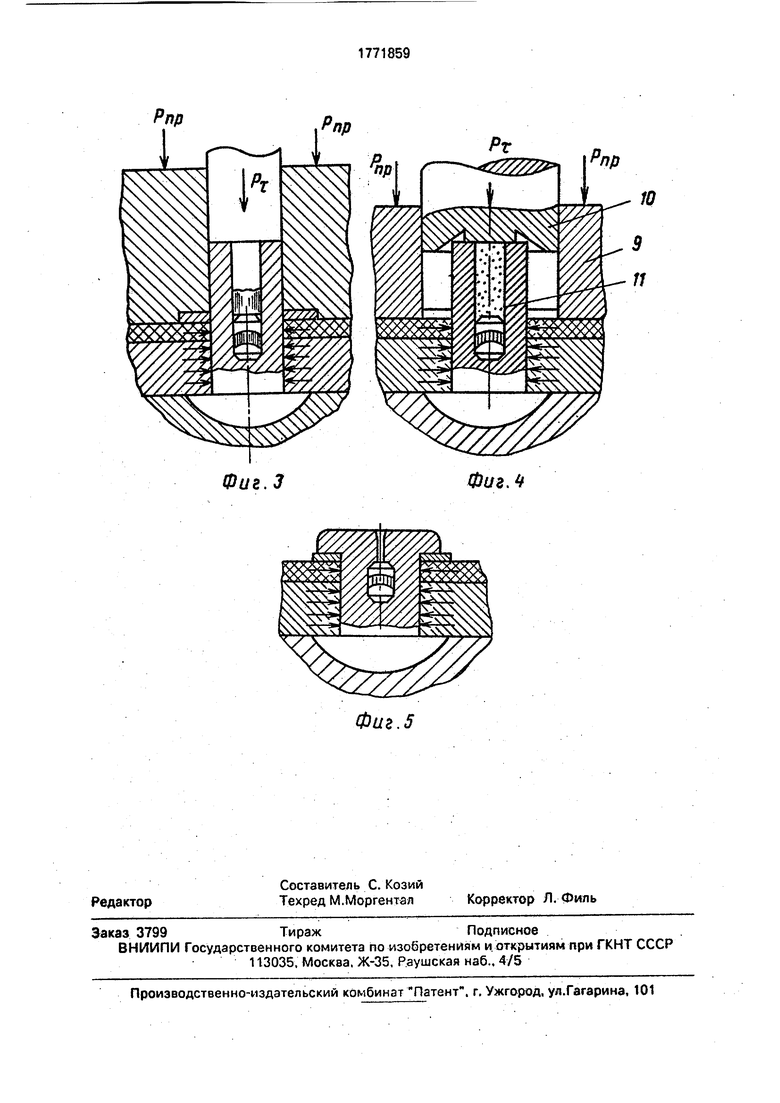

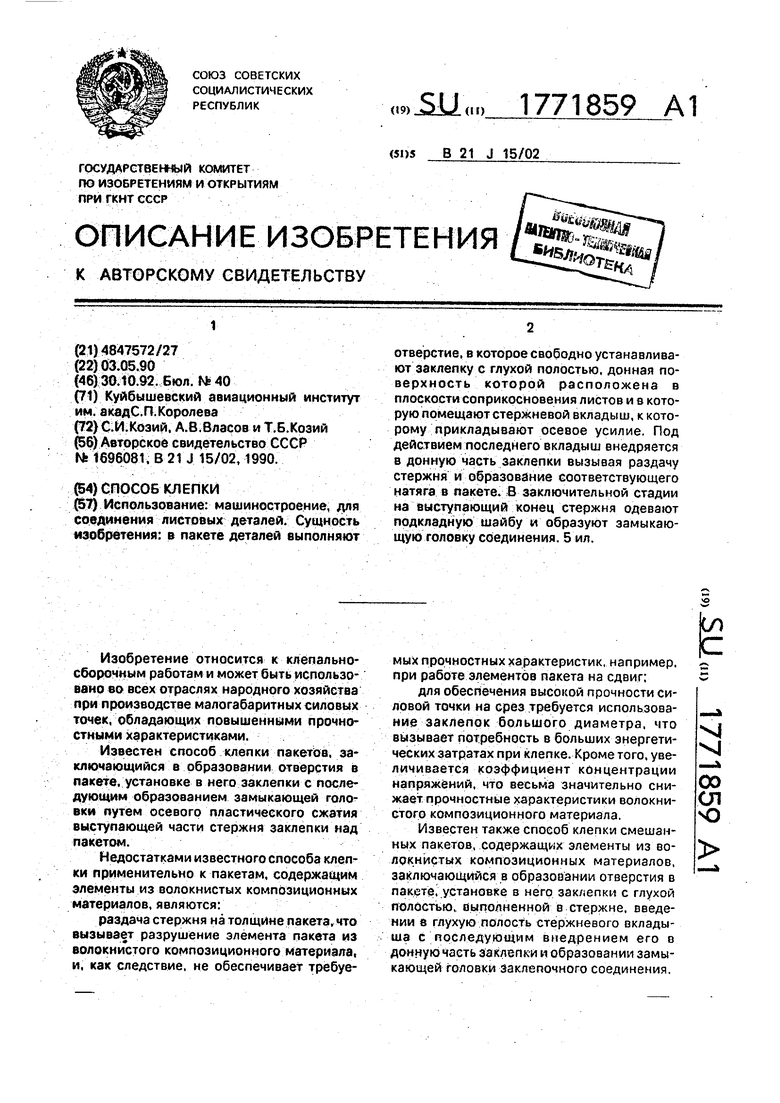

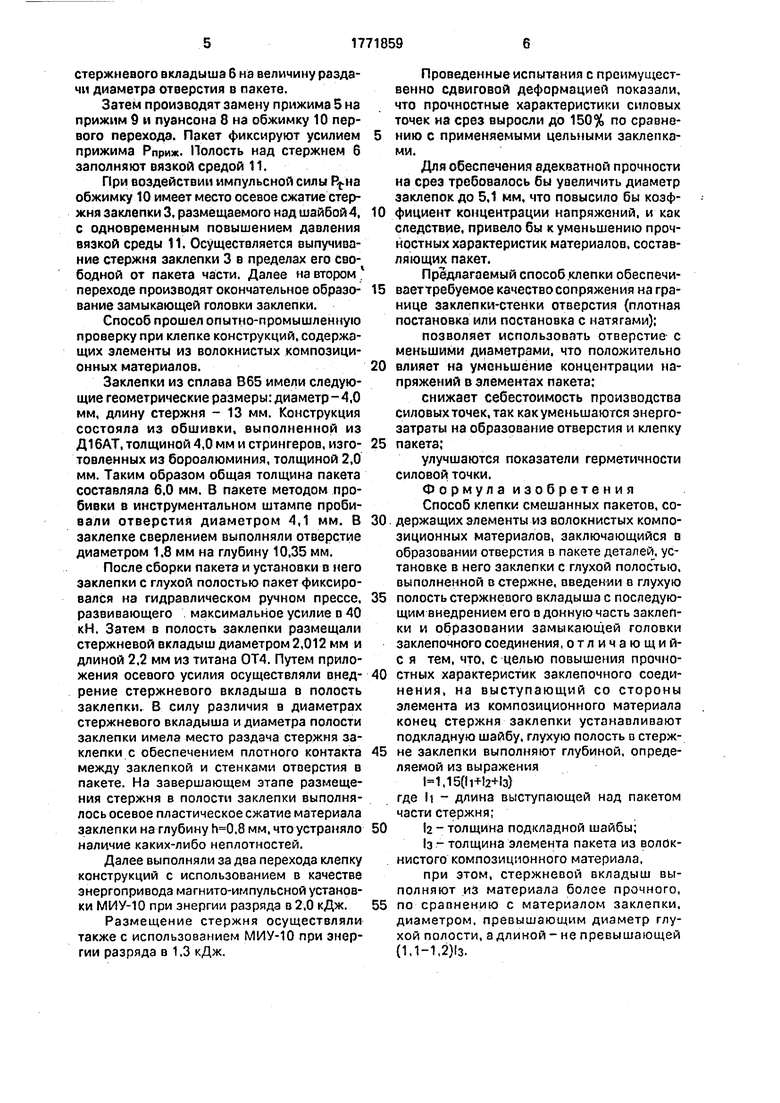

На фиг. 1 показано исходное положение штамповой оснастки перед установкой стержневого вкладыша в полость заклепки; на фиг. 2 - начальная стадия осевого пластического сжатия заклепки; на фиг. 3 - конечная стадия осевого пластического сжатия заклепки; на фиг. 4 - исходное положение штамповой оснастки перед образованием замыкающей головки заклепки (1-й переход): на фиг. 5 - силовая точка на пакете, содержащем элемент из волокнистого композиционного материала.

В смешанном пакете (фиг. 1), содержащем элемент 1 из традиционного материала, например алюминиевого сплава Д16, и элемент 2 из волокнистого композиционного материала, например бороалюминия, выполняют отверстие диаметром d. В последнее устанавливают заклепку 3 с диаметром и имеющую глухую полость с диаметром do и глубиной I. Глубина I рассчитывается по формуле:

.15(11+12+13)

где 1.15 - эмпирический коэффициент;

М - длина выступающей части стержня;

2 толщина подкладной шайбы;

з - толщина элемента пакета из волокнистого композиционного материала.

Так как диаметр стержня заклепки . то между стенками отверстия и заклепкой 3 имеет место зазор. Далее на стержень заклепки устанавливают шайбу 4 и фиксируют пакет с усилием Рприж посредством прижима 5. Затем на торцовой поверхности заклепки 3 размещают стержневой вкладыш 6 из высокопрочного материала, например титана. Вкладыш 6 имеет диаметр da. пре- вышающий диаметр do глухой полости в заклепке 3.

Диаметр dz находится из условия постоянства объема.

10

d2 У d2-dr

2 +d2o

Длина стержневого вкладыша 6 выбирается из соотношения 1.1-1,2)13. Последнее соотношение устанавливается из условия, чтобы на конечной стадии размещения стержневого вкладыша 6 в заклепке 3 линия разъема пакета располагалась в центральной части стержневого вкладыша 6.

Предварительно рассчитывают глубину внедрения h стержневого вкладыша 6 в донную поверхность глухой полости из условия:

h-U

d2-d1

d2:

В отверстие прижима 5 устанавливают пуансон 7.

Реализация изобретения осуществляется следующим образом.

Прикладывая усилие РТ к торцевой поверхности пуансона 7, вызывает его перемещение в осевом направлении. При этом первоначально в силу разности диаметров стержневого вкладыша 6 и отверстия в заклепке do, а именно , имеет место раздача стержня заклепки 3 до диаметра отверстия в пакете (фиг. 2).

Для обеспечения равномерной раздачи стержня заклепки 3 на толщине пакета, в момент, когда стержневой вкладыш 6 достигнет донной поверхности глухой полости, перемещение последнего продолжают. В результате внедрения стержневого вкладыша 6 в донную поверхность глухой полости заклепки 3 имеет место осевое пластическое

сжатие материала заклепки 3. Глубина внедрения стержня 6 в донную поверхность заклепки 3 определяема величиной h.

Для упрощения процесса размещения стержневого вкладыша 6 b глухой полости

заклепки 3 используют ступенчатый пуансон 8 (фиг. 2, 3). Процесс размещения стержневого вкладыша 6 в заклепке 3 завершается на стадии, когда стержень заклепки 3 плотно установлен в отверстие пакета. При этом отсутствуют какие-либо поры, что улучшает также показатели герметичности соединения. В отдельных случаях, когда необходима раздача стенок отверстий, используется также предлагаемая технология с учетом пересчета диаметра

стержневого вкладыша б на величину раздачи диаметра отверстия в пакете.

Затем производят замену прижима 5 на прижим 9 и пуансона 8 на обжимку 10 первого перехода. Пакет фиксируют усилием прижима Рприж. Полость над стержнем б заполняют вязкой средой 11.

При воздействии импульсной силы обжимку 10 имеет место осевое сжатие стержня заклепки 3, размещаемого над шайбой 4, с одновременным повышением давления вязкой среды 11. Осуществляется выпучивание стержня заклепки 3 в пределах его свободной от пакета части. Далее на втором переходе производят окончательное образо- вание замыкающей головки заклепки.

Способ прошел опытно-промышленную проверку при клепке конструкций, содержащих элементы из волокнистых композиционных материалов.

Заклепки из сплава В65 имели следующие геометрические размеры: диаметр-4,0 мм, длину стержня - 13 мм. Конструкция состояла из обшивки, выполненной из Д16АТ, толщиной 4,0 мм и стрингеров, изго- товленных из бороалюминия, толщиной 2,0 мм. Таким образом общая толщина пакета составляла 6,0 мм. В пакете методом пробивки в инструментальном штампе пробивали отверстия диаметром 4,1 мм. В заклепке сверлением выполняли отверстие диаметром 1.8 мм на глубину 10,35 мм.

После сборки пакета и установки в него заклепки с глухой полостью пакет фиксировался на гидравлическом ручном прессе, развивающего максимальное усилие в 40 кН. Затем в полость заклепки размещали стержневой вкладыш диаметром 2,012 мм и длиной 2,2 мм из титана ОТ4. Путем приложения осевого усилия осуществляли внед- рение стержневого вкладыша в полость заклепки. В силу различия в диаметрах стержневого вкладыша и диаметра полости заклепки имела место раздача стержня заклепки с обеспечением плотного контакта между заклепкой и стенками отверстия в пакете. На завершающем этапе размещения стержня в полости заклепки выполнялось осевое пластическое сжатие материала заклепки на глубину ,8 мм, что устраняло наличие каких-либо неплотностей.

Далее выполняли за два перехода клепку конструкций с использованием в качестве энергопривода магнито-импульсной установки МИУ-10 при энергии разряда в 2,0 кДж.

Размещение стержня осуществляли также с использованием МИУ-10 при энергии разряда в 1.3 кДж.

Проведенные испытания с преимущественно сдвиговой деформацией показали, что прочностные характеристики силовых точек на срез выросли до 150% по сравнению с применяемыми цельными заклепками.

Для обеспечения адекватной прочности на срез требовалось бы увеличить диаметр заклепок до 5,1 мм, что повысило бы коэффициент концентрации напряжений, и как следствие, привело бы к уменьшению прочностных характеристик материалов, составляющих пакет.

Предлагаемый способ клепки обеспечи- ваеттребуемое качество сопряжения на границе заклепки-стенки отверстия (плотная постановка или постановка с натягами);

позволяет использовать отверстие с меньшими диаметрами, что положительно влияет на уменьшение концентрации напряжений в элементах пакета:

снижает себестоимость производства силовых точек, так как уменьшаются энергозатраты на образование отверстия и клепку пакета;

улучшаются показатели герметичности силовой точки.

Формула изобретения

Способ клепки смешанных пакетов, содержащих элементы из волокнистых композиционных материалов, заключающийся в образовании отверстия в пакете деталей, установке в него заклепки с глухой полостью, выполненной в стержне, введении в глухую полость стержневого вкладыша с последующим внедрением его о донную часть заклепки и образовании замыкающей головки заклепочного соединения, отличающий- с я тем, что, с целью повышения прочностных характеристик заклепочного соединения, на выступающий со стороны элемента из композиционного материала конец стержня заклепки устанавливают подкладную шайбу, глухую полость в стержне заклепки выполняют глубиной, определяемой из выражения

H1,15(h+l2+l3)

где И - длина выступающей над пакетом части стержня;

2 - толщина подкладной шайбы;

1з - толщина элемента пакета из волокнистого композиционного материала,

при этом, стержневой вкладыш выполняют из материала более прочного, по сравнению с материалом заклепки, диаметром, превышающим диаметр глухой полости, а длиной - не превышающей {1,1-1,2)1з.

Рпр

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1991 |

|

SU1794583A1 |

| Способ клепки | 1990 |

|

SU1784398A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2072274C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

Использование: машиностроение, для соединения листовых деталей. Сущность изобретения: в пакете деталей выполняют отверстие, в которое свободно устанавливают заклепку с глухой полостью, донная поверхность которой расположена в плоскости соприкосновения листов и в которую помещают стержневой вкладыш, к которому прикладывают осевое усилие. Под действием последнего вкладыш внедряется в донную часть заклепки вызывая раздачу стержня и образование соответствующего натяга в пакете. В заключительной стадии на выступающий конец стержня одевают подкладную шайбу и образуют замыкающую головку соединения. 5 ил.

Фиг.1

Фиг. 2

л/

Фиг.З

ФигЛ

Фиг. 5

| Способ клепки | 1990 |

|

SU1696081A1 |

Авторы

Даты

1992-10-30—Публикация

1990-05-03—Подача