Изобретение относится к способам восстановления шеек коленчатого вала в двигателях внутреннего сгорания и может быть использовано в коренных и шатунных подшипниковых опорах коленчатого вала.

Известен способ восстановления шеек коленчатых валов путем установки на шейку вала составных ремонтных оболочек, выполняющих функцию накладок, которые свариваются по продольным стыкам, в результате чего получается сплошное кольцо. Оболочки дополнительно закрепляются фиксирующими выступами, входящими в углубления на шейке вала, а также привариваются к валу по торцам [1] .

Использование газовой горелки и электрической дуги приводит к изменению структуры металла и нарушению геометрии вала и ремонтных оболочек. Применение фиксирующих выступов вызывает постоянное разрабатывание углублений на шейке вала по мере повторения операций восстановления, поэтому ресурс вала ограничивается самим способом восстановления.

Целью изобретения является снижение затрат на производство и ремонт путем упрощения технологического процесса, а также повышение ресурса вала.

Это достигается тем, что в известном способе восстановления шеек валов, включающем механическую обработку шейки на заданный диаметр, установку накладок и их закрепление на шейке вала, перед установкой накладок наносят слой клея между шейкой вала и накладками, а закрепление их осуществляют путем приложения давления с помощью струбцины до заданного диаметра шейки вала с последующим его снятием после полимеризации клея.

Установка накладок после нанесения слоя клея между шейкой вала и накладками, а также их закрепление путем приложения давления с помощью струбцины до заданного диаметра шейки вала с последующим его снятием после полимеризации клея позволяет упростить технологический процесс, а также повысить ресурс вала.

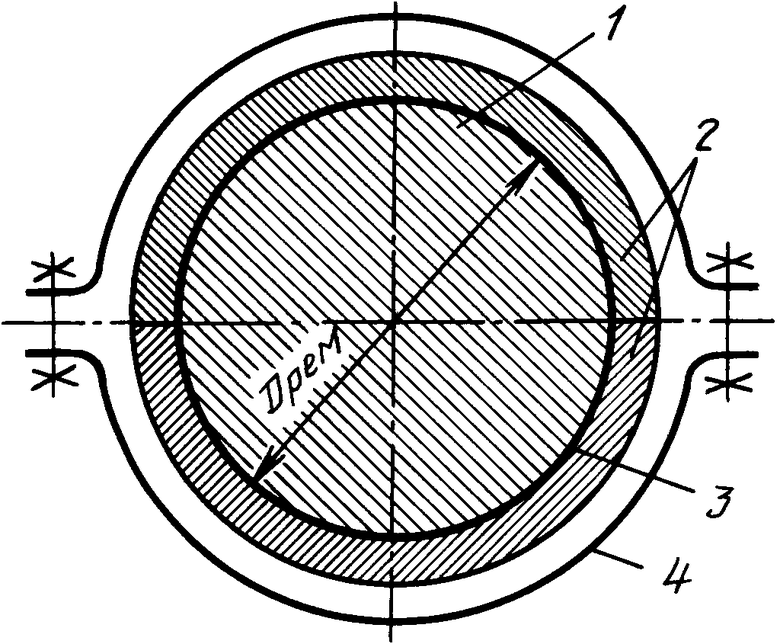

Изобретение поясняется чертежом, где 1 - шейка вала, обработанная под ремонтный диаметр, 2 - накладки, 3 - слой клея, 4 - струбцина.

Процесс восстановления шейки вала осуществляется следующим образом. Шейка вала 1 обрабатывается под заданный (ремонтный) диаметр Dрем., а поверхность шейки и внутренняя поверхность накладок 2 промазывается слоем клея 3, накладки устанавливаются на шейку вала и закрепляются путем приложения давления с помощью струбцины 4 до заданного диаметра. После полимеризации клея давление снимается и в случае необходимости наружная поверхность накладок шлифуется под наружный диаметр.

П р и м е р. С коренных и шатунных шеек коленчатого вала двигателя внутреннего сгорания автомобиля марки "Москвич-408" на круглошлифовальном станке был снят припуск, равный толщине штатных вкладышей номинального размера. Накладки для коренных и шатунных шеек вала были изготовлены из стали марки 30ХГСА, применяемой для штатных вкладышей, путем уменьшения их диаметра за счет снятия металла в местах стыков. На поверхности шеек и внутренние поверхности накладок был нанесен слой клея марки ВС-10Т, после чего накладки были установлены на шейки вала и закреплены с помощью струбцин с разъемными щеками, внутренний профиль которых соответствовал номинальному диаметру шеек вала. После полимеризации клея (температура -180оС, продолжительность 2 ч, давление -0,06-0,2 МПа) струбцины были сняты, а вал установлен на двигатель.

Восстановленный таким образом вал был испытан на двигателе автомобиля марки "Москвич-408", который имел пробег без разрушения восстановленных шеек коленчатого вала более 90 тыс. км в условиях дорог Нечерноземной зоны РСФСР.

Предлагаемый способ восстановления шеек валов позволяет упростить технологический процесс и повысить ресурс вала, так как

клеевое соединение воспринимает все виды нагрузок (радиальные и тангенциальные), поэтому не требуются фиксирующие выступы и углубления на шейке вала;

наличие слоя клея между внутренней поверхностью накладок и поверхностью шейки вала обеспечивает беззазорное монолитное соединение, достаточная прочность которого определяется большой поверхностью контакта;

умеренные температуры полимеризации клея (например, для клея ВС-10Т температура полимеризации составляет 180оС) не представляют опасности для изменения структуры металла и геометрии вала и накладок;

в случае разборки клеевое соединение легко удаляется путем выжигания слоя клея при температуре около 400оС. При этом поверхность шейки не подвергается механическому разрушению, что также позволяет повысить ресурс вала;

при достаточной точности подготовки шеек вала можно избежать окончательной механической обработки. В случае припусков операция восстановления должна быть закончена контрольным шлифованием восстановленных шеек вала.

Таким образом предложенный способ решает поставленную задачу - упрощение технологического процесса восстановления и повышения ресурса вала. (56) 1. Авторское свидетельство СССР N 1597257, кл. В 23 Р 6/00, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| Способ восстановления шеек коленчатых валов путем приклеивания полукольцевых накладок | 2021 |

|

RU2766395C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления цилиндрических поверхностей деталей путем приклеивания полукольцевых накладок | 2022 |

|

RU2791718C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| СПОСОБ РЕМОНТА УПРОЧНЕННЫХ АЗОТИРОВАНИЕМ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2487002C2 |

| СПОСОБ РЕМОНТА УПРОЧНЁННЫХ ИНДУКЦИОННОЙ ЗАКАЛКОЙ КОЛЕНЧАТЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2675868C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

Сущность изобретения: шейку вала механически обрабатывают, наносят клей и производят установку накладок. Закрепление накладок осуществляют путем приложения давления с помощью струбцины до заданного диаметра шейки вала с последующим его снятием после полимеризации клея. Способ позволяет снизить затраты на производство и ремонт путем упрощения технологического процесса, а также повышает ресурс вала. 1 ил.

Способ восстановления шеек валов, включающий механическую обработку шейки на заданный диаметр, установку накладок и их закрепление на шейке вала, отличающийся тем, что, с целью снижения затрат на производство и ремонт путем упрощения технологического процесса, а также повышения ресурса вала, установку накладок производят после нанесения слоя клея между шейкой вала и накладками, а закрепление накладок осуществляют путем приложения давления с помощью струбцины до заданного диаметра шейки вала с последующим его снятием после полимеризации клея.

Авторы

Даты

1994-01-30—Публикация

1990-06-04—Подача