Изобретение относится к машиностроению и может быть использовано для балансировки наклонно закрепленных шлифовальных кругов и технологических элементов роторов.

Наиболее близким к изобретению является устройство для динамической балансировки шлифовальных кругов, выполненное в виде двух автономных гидробалансирующих устройств, установленных на торцах круга. Устройство устраняет статическую и моментную составляющую дисбаланса путем впрыскивания жидкости в определенные камеры и обеспечивает высокую точность балансировки [1] .

Недостатком устройства является его сложность, связанная с удвоением числа гидравлических и управляющих элементов по сравнению с аналогичным устройством для статической балансировки, а также увеличенные осевые габариты устройства.

Целью изобретения является упрощение конструкции путем использования формы корпуса для частичной компенсации моментного дисбаланса и сокращения за счет этого количества и объема камер для жидкости.

Это достигается тем, что балансирующее устройство шлифовального круга, содержащее два соосных цилиндрических корпуса для зажима шлифовального круга, охватывающие их и предназначенные для заполнения жидкостью камеры, установленные неподвижно гидрораспределители и размещенные между ними и камерами приемники жидкости, согласно изобретения обращаемые к шлифовальному кругу основания цилиндрических корпусов выполнены под углом к их оси, а часть камер размещена со стороны образующих наибольшей длины цилиндрических корпусов. Другая часть камер размещена со стороны образующих наименьшей длины цилиндрических корпусов и предназначена для размещения груза.

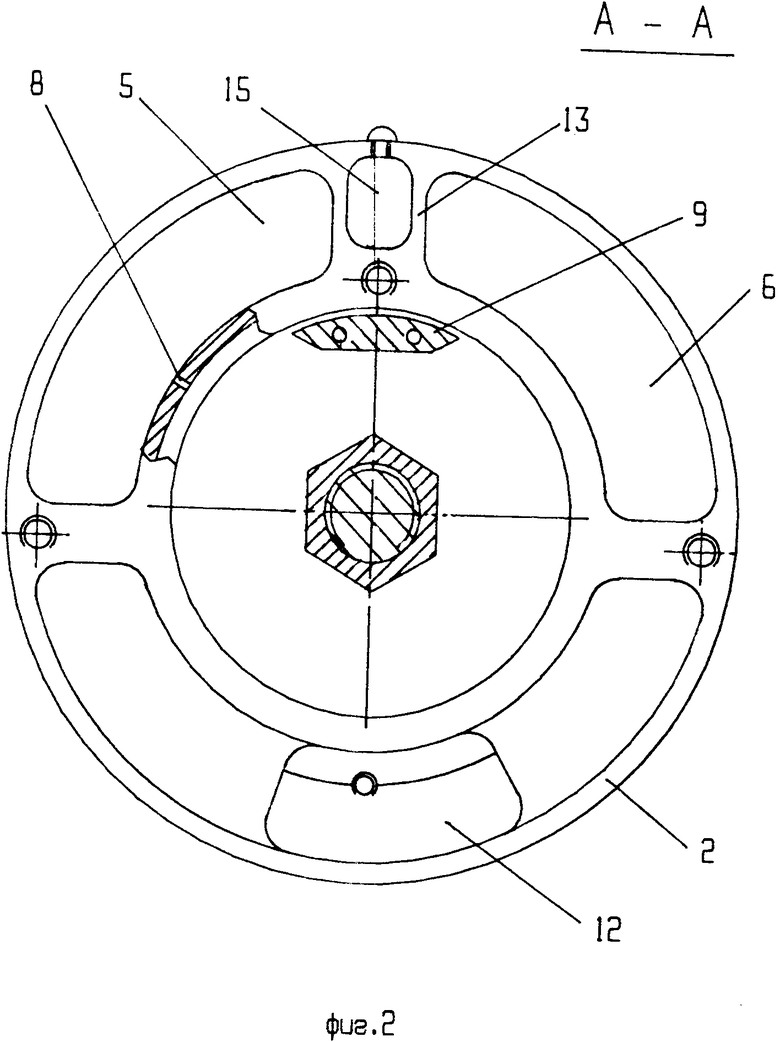

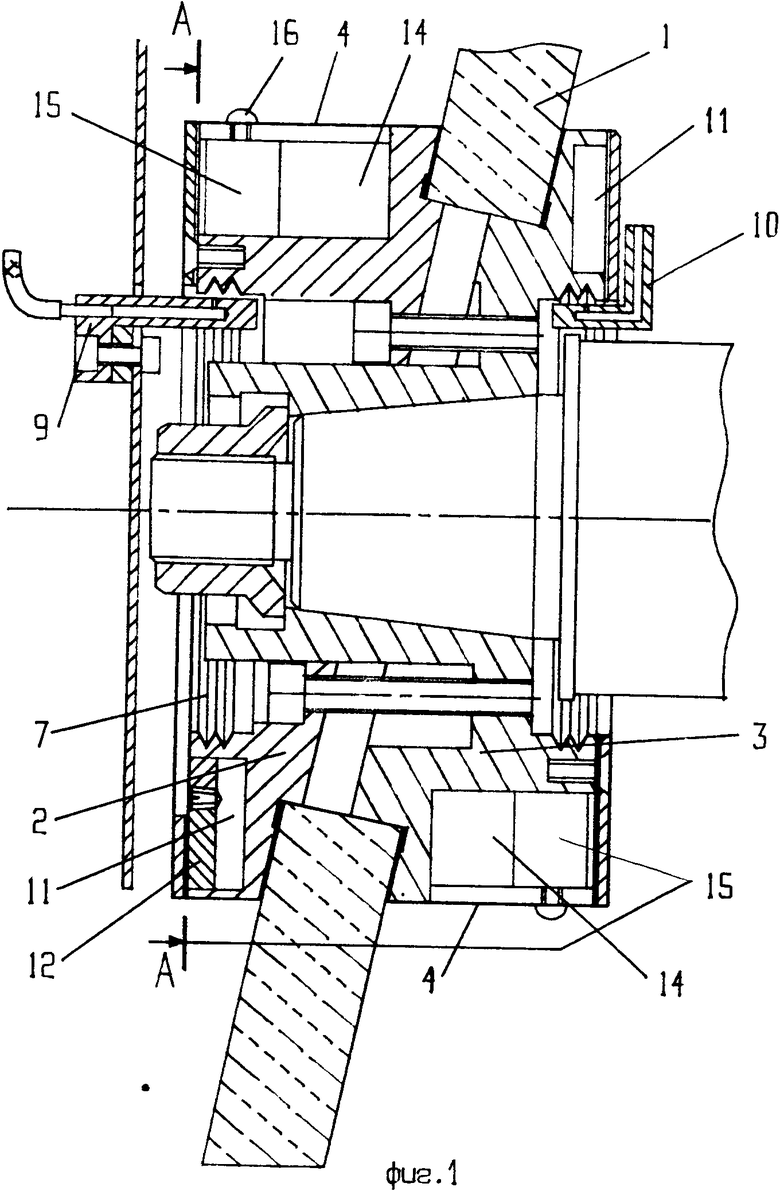

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Балансирующее устройство наклонного шлифовального круга 1 содержит два соосных цилиндрических корпуса 2, 3 для крепления шлифовального круга. Обращаемые к шлифовальному кругу основания цилиндрических корпусов выполнены под углом к их оси, а со стороны образующих 4 набольшей длины цилиндрических корпусов размещены часть камер 5, 6, предназначенные для заполнения жидкостью. Приемники жидкости выполнены в виде кольцевых канавок 7, соединенных каждая каналом 8 со своей камерой, и размещенным между камерами и установленными неподвижно гидрораспределителями 9, 10. Другая часть камер 11 размещена со стороны образующих наименьшей длины цилиндрических корпусов и предназначена для размещения груза. Эта часть камер служит для увеличения моментного дисбаланса цилиндрического корпуса, направленного противоположно моментному дисбалансу шлифовального круга. Эта камера может использоваться для размещения фиксированной корректирующей массы 12, что позволяет расширить диапазон действия устройства. В стенке 13 между камерами, предназначенными для заполнения жидкостью, выполнена проточка 14, в которой устанавливается с возможностью перемещения параллельно образующей цилиндра осевая корректирующая масса 15 с фиксирующим винтом 16.

Устройство работает следующим образом.

Устанавливают шлифовальный круг 1 между двумя цилиндрическими корпусами 2, 3. Перемещением корректирующих масс 12 и 15 выполняют предварительное уравновешивание статического и моментного дисбалансов. Точное уравновешивание выполняют на рабочих оборотах шлифовального круга путем подачи жидкости в камеры 5, 6. Для этого делают шесть пробных впрыскиваний малых порций жидкости через гидрораспределители 9, 10 сначала в камеру 5 цилиндрического корпуса 2, затем - в камеру 5 корпуса 3, а затем - в обе эти камеры одновременно. Аналогично поступают с подачей жидкости в камеры 6.

Определяют эффективность подачи жидкости каждого из шести испробованных вариантов. Корректировку масс выполняют подачей жидкости сначала в камеры 5 или 6 для полного устранения статической составляющей дисбаланса, а затем одновременно в противоположные камеры 5 и 6 для финишной балансировки моментного дисбаланса. В результате шлифовальный круг 1 будет полностью динамически уравновешен по показаниям прибора с одним датчиком колебаний (на чертеже не показан).

Выполнение цилиндрических корпусов с основанием под углом к их оси камерами для жидкости, размещенными со стороны наибольшей длины цилиндрических корпусов, позволяет уменьшить количество элементов балансирующей системы и упростить конструкцию. (56) 1. Патент Франции N 2322367, кл. G 01 M 1/30, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Балансирующее устройство | 1990 |

|

SU1770796A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1993 |

|

RU2042495C1 |

| Балансирующее устройство | 1990 |

|

SU1717980A1 |

| Балансирующее устройство | 1990 |

|

SU1758459A1 |

| Балансирующее устройство | 1990 |

|

SU1803750A1 |

| Балансирующее устройство | 1990 |

|

SU1778590A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2185949C1 |

| Балансирующее устройство | 1989 |

|

SU1670443A1 |

| Балансирующее устройство | 1988 |

|

SU1610340A1 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КРУГА ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2146995C1 |

Изобретение может быть использовано для балансировки наклонно закрепленных шлифовальных кругов. Устройство содержит два цилиндрических корпуса, выполненных каждый в виде усеченного цилиндра. В каждом корпусе со стороны образующей цилиндра наибольшей длины размещены симметрично две камеры для заполнения жидкостью. Приемники жидкости выполнены в виде кольцевых канавок, соединенных каждая со своей камерой. Гидрораспределители установлены неподвижно напротив кольцевых канавок. Третья камера размещена в каждом корпусе со стороны цилиндра наименьшей длины и служит для увеличения моментного дисбаланса корпуса и размещения фиксированной корректирующей массы. Грубая балансировка выполняется фиксированными корректирующими массами, а точная - подачей жидкости в камеры. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-01-30—Публикация

1991-04-19—Подача