Изобретение относится к обработке металлов давлением, в частности к ротационной вытяжке (РВ) оживальных и конических изделий, а именно к качеству получения внутренней и внешней поверхности и к точности получения заданной толщины стенки по профилю.

Известен способ ротационного выдавливания цилиндрических изделий роликом со специальным конструктивным решением геометрии деформирующего ролика с поддерживающей площадкой для получения устойчивого процесса по классической схеме закона синуса и предотвращения интенсивного процесса наплыва металла перед деформирующим роликом и (или) гофрирования фланца за счет геометрии площадки (Гредитор М.А. Давильные работы и ротационное выдавливание., М.: Машиностроение, 1971, с.104-105).

Этот способ используется только для конических и цилиндрических деталей из-за жесткого соответствия геометрии площадки углу α и его невозможно использовать для получения деталей оживальной формы вследствие непрерывного изменения угла α как определяющей характеристики оживала.

Наиболее близким по своей технической сущности является способ ротационной вытяжки конических изделий, включающий ротационную вытяжку заготовки на оправке давильно-раскатными роликами, установленными со смещением относительно вертикальной плоскости. В процессе ротационной вытяжки передние давильно-раскатные ролики деформируют заготовку с обжатием меньше заданного, а задние деформируют заготовку с обжатием больше заданного (Патент РФ №2007242, 15.02.1994).

Недостатками способа, описанного в патенте, являются отсутствие расчета смещения роликов относительно вертикальной плоскости, что приводит к браку в партиях, и невозможность применения для раскатки оживальных изделий, т.к. патент предполагает неприлегание к оправке при раскатке первой парой роликов, а следовательно, невозможность контролировать профиль заготовки перед окончательной обработкой двумя (или третьим) роликом.

Техническим результатом, на достижение которого направлено данное изобретение, является получение оживальных и конических изделий с сохранением качества внутренней поверхности, получением внешней поверхности высокого качества с высокой точностью заданной толщины стенки изделия и с заданным отклонением от профиля с максимальной экономической эффективностью и с помощью типового давильно-раскатного ролика.

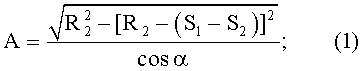

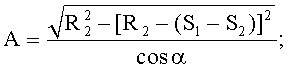

Технический результат достигается за счет того, что ротационную вытяжку оживальных и конических изделий производят типовыми давильно-раскатными роликами, причем первый деформирующий ролик одновременно играет роль поддерживающей площадки, как в специальном ролике; для того чтобы пятна контакта роликов с R1 и R2 составили непрерывный очаг деформации, оптимальное смещение A центров радиусной части профиля роликов относительно вертикальной плоскости рассчитывается по формуле

где A - смещение роликов относительно вертикальной плоскости, мм;

R2 - радиус второго калибрующего ролика, работающего в режиме расчетного обжатия для получения заданной толщины детали, мм;

S1 - толщина полуфабриката после обработки роликом с R1, мм;

S2 - толщина заданной детали, мм;

α - максимальный угол наклона между осью детали и образующей профиля изделия, град.

Величина S1 может быть выбрана как половина всей деформации от исходного полуфабриката для раскатки до требуемой толщины. Величины радиальных смещений центров роликов рассчитываются исходя из требуемых зазоров между оправкой и роликом для РВ по закону синусов с настройкой роликов по программе ЧПУ:

z=S0-k;

где z - величина зазора между оправкой и роликом с R1, мм;

S0 - толщина исходной заготовки, мм;

k - упругие деформации оборудования, постоянные для одного и того же типа металла заготовки и станка, мм.

Изобретение применимо для получения ротационной вытяжки изделий как оживальной, так и конической формы в процессах, где при классической схеме РВ наплыв металла разрушает деталь или неустойчивость процесса раскатки приводит к разнотолщинности получаемой детали за пределами допусков, особенно это актуально для РВ тонкостенных изделий.

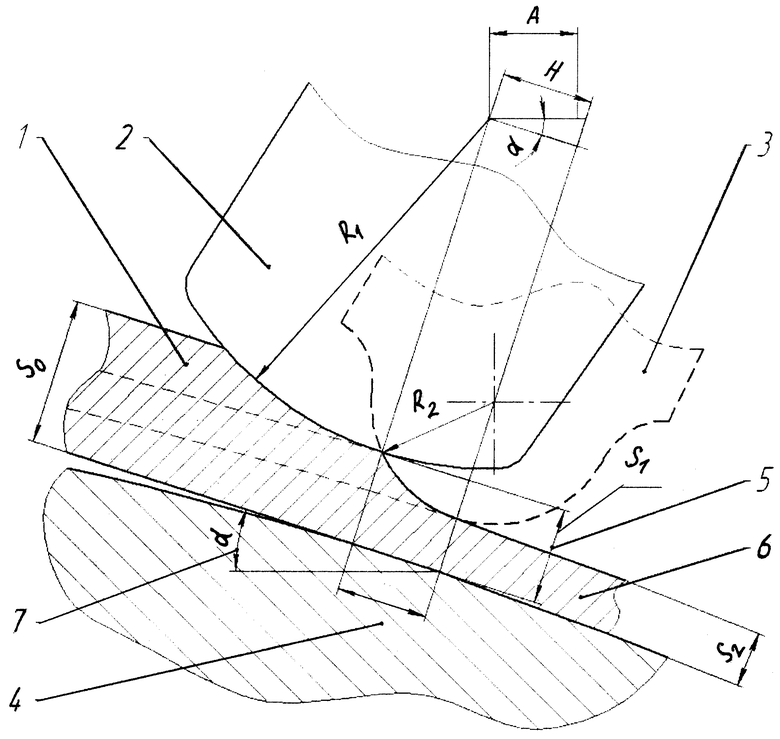

Сущность изобретения поясняется чертежом. На чертеже изображено взаимное расположение давильно-раскатных роликов (радиусных частей R1 и R2 профилей роликов) и часть оправки длиной H, рассматриваемая в случае оживальных изделий как часть конуса вследствие небольшого изменения угла α на малых участках профиля.

Увеличение R2 относительно S2 в процессах РВ изделия уменьшает погрешность расчетов. Основной непрерывный очаг деформации не рекомендуется уменьшать, беря в расчет α<αmax, где αmax - максимальный угол образующей оправки. В случае резкого изменения угла α для оживального изделия рекомендуется ввести промежуточный переход РВ. Оптимальное смещение центров радиусов для РВ изделий относительно вертикальной плоскости определяется по формуле (1). Величина Н является непрерывным очагом деформации, состоящим из двух пятен контакта, расположенных последовательно.

Способ осуществляют следующим образом.

На оправку (не показано), где α (позиция 7) является максимальным углом наклона между осью изделия и образующей профиля изделия, устанавливают заготовку 1 толщиной S0, соответствующей РВ по закону «синуса» для требуемого изделия с толщиной стенки S2 (позиция 6), которую зажимают пинолью задней бабки. Ролики 2 и 3 (R1 и R2) устанавливают в начальные позиции, являющиеся начальными точками программ ЧПУ для R1 и R2 соответственно и с рассчитанными рабочими зазорами (радиальными смещениями); для каждого ролика зазор выбирают как при классической схеме РВ. S1 (позиция 5) является толщиной получаемого полуфабриката после обработки роликом с R1. Затем по программам ЧПУ, определяющим независимое движение суппортов, соответствующих роликам с R1 и R2, в каждый момент времени на соответствующей части оправки H (позиция 4) производят ротационную вытяжку изделия. Рабочую часть изделия раскатывают роликами с рассчитанным по предлагаемой формуле (1) смещением A относительно вертикальной плоскости и получают деталь требуемой толщины S2 (позиция 6). Обратного течения металла не наблюдается.

Пример.

На горизонтально-раскатном двухсуппортном стане APED-1200 со стойкой ЧПУ Sinumeric 840-D производилась РВ оживальных и конических изделий давильно-раскатными роликами с R1=9 мм и R2=9 мм.

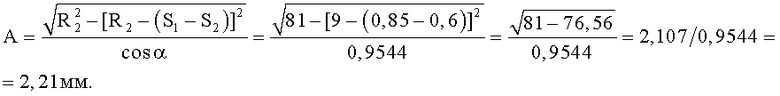

Ротационной вытяжкой изготавливают конические детали из заготовки S0=1,2 мм до S2=0,6±0,05 мм, угол готового изделия α=17,37°.

Определяют S1=0,85 мм из расчета S1=S0-(S2-S0)/2-0,05 (процесс РВ выбран с пережимом), тогда

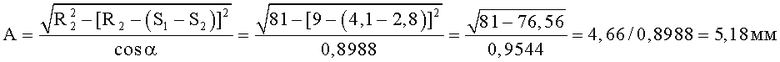

Ротационной вытяжкой изготавливают оживальные детали из заготовки

S0=5,4 мм до S2=2,8±0,1 мм, угол готового изделия α=26°÷9,6°. Определяют S1=4,l мм из расчета S1=S0-(S2-S0)/2, тогда смещение А рассчитывают по формуле

Процесс РВ проходит устойчиво, без наплывов на ролик R1 или гофрирования фланца. Детали отвечают высоким требованиям точности к профилю и толщине стенки, с чистотой внутренней поверхности до 10 класса и чистотой наружной поверхности до 8 класса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПАРТИЙ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2010 |

|

RU2454288C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЖИВАЛЬНОЙ ОБОЛОЧКИ СО ЗНАЧИТЕЛЬНЫМ ПЕРЕПАДОМ ПРОФИЛЯ ОБЖАТИЕМ ЗА ОДИН ИЛИ НЕСКОЛЬКО ПРОХОДОВ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 2009 |

|

RU2434704C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ ПАРТИИ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2380184C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ С АКТИВНЫМ РЕГУЛИРОВАНИЕМ ТОЛЩИНЫ ОБОЛОЧКИ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2438820C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ | 2007 |

|

RU2351425C2 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ | 2008 |

|

RU2401713C2 |

Изобретение относится к обработке металлов давлением, в частности к ротационной вытяжке оживальных и конических изделий. Осуществляют ротационную вытяжку заготовки на оправке не менее чем двумя давильно-раскатными роликами, установленными со смещением относительно вертикальной плоскости. В процессе ротационной вытяжки передний ролик деформирует заготовку с половинным от расчетного обжатием, а задний ролик - до расчетной толщины в непрерывном очаге деформации. Смещение роликов относительно вертикальной плоскости определяют по представленной формуле. Обеспечивается качество внутренней и внешней поверхности и точность заданной толщины стенки изделия. 1 ил.

Способ ротационной вытяжки оживальных и конических изделий, включающий ротационную вытяжку заготовки на оправке давильно-раскатными роликами, установленными со смещением относительно вертикальной плоскости, отличающийся тем, что в процессе ротационной вытяжки используют не менее двух давильно-раскатных роликов, создающих непрерывный очаг деформации, а смещение роликов относительно вертикальной плоскости задают по следующей зависимости:

где A - смещение роликов относительно вертикальной плоскости, мм;

R2 - радиус второго калибрующего ролика, работающего в режиме

расчетного обжатия для получения заданной толщины детали, мм;

S1 - толщина полуфабриката после обработки роликом с R1, мм;

S2 - толщина заданной детали, мм;

α - максимальный угол наклона между осью детали и образующей профиля изделия, град.

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2003 |

|

RU2255827C1 |

| US 5235128 А, 10.08.1993 | |||

| Гредитор М.А | |||

| Давильные работы и ротационное выдавливание | |||

| - М.: Машиностроение, 1971, с.7-14. | |||

Авторы

Даты

2012-11-10—Публикация

2011-07-05—Подача