Изобретение относится к производству изделий и полуфабрикатов методами порошковой металлургии.

Известны способы формования изделий из порошков с использованием тонкостенных металлических оболочек, которые герметизируются после засыпки порошка с помощью сварки, пайки или другого способа и подвергаются нагружению внешним давлением среды в камере высокого давления. Такие оболочки имеют одноразовое употребление и вызывают технические трудности при извлечении изделия из оболочки.

Наиболее близким по технической сущности к предлагаемому является способ изостатического формования, которое осуществляют путем нагружения внешним давлением среды в камере высокого давления наружной поверхности пресс-формы, состоящей из стальных матрицы и пуансонов (1).

Недостатком известного способа является низкая прочность матрицы, вследствие чего пресс-форма испытывает остаточные деформации при сравнительно низких давлениях в камере ( ≈ 140 МПа), что ограничивает уровень рабочего давления и, следовательно, плотность и прочность изделия.

Цель изобретения - повышение плотности и прочности изделий за счет повышения допускаемого рабочего давления.

Поставленная цель достигается тем, что матрицу выполняют жесткой с прочностью материала, выдерживающей внешнее давление среды в камере без остаточных деформаций, а пуансоны выполняют из эластичного материала, например, резины.

П р и м е р. Изобретение осуществляется следующим образом. Порошок засыпают в матрицу, выполненную из материала, прочность которого обеспечивает отсутствие остаточных деформаций при нагружении матрицы внешним давлением, равным максимальному рабочему давлению в камере высокого давления ( ≈ 2000 МПа). Матрицу с порошком герметизируют с помощью пуансонов из эластичного материала, например, из резины.

Собранную пресс-форму помещают в камеру высокого давления и нагружают внешним давлением среды.

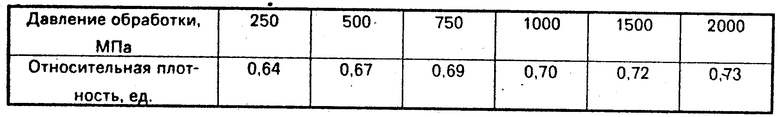

Плотность полученных брикетов увеличивается с ростом давления обработки (см. таблицу) и не уступает плотности брикетов, полученных способом гидростатического прессования в тонкостенных эластичных оболочках.

Предлагаемый способ обеспечивает отсутствие остаточных деформаций матрицы после большого числа циклов формования при давлении до 2000 МПа, надежную герметизацию пресс-формы, низкие значения усилия выталкивания брикета из матрицы и точную форму брикета.

(56) Патент Англии N 1121888, кл. В 22 F 3/04, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2015761C1 |

| Способ исследования напряженно-деформированного состояния материала при выдавливании с раздачей | 1987 |

|

SU1484432A1 |

| Устройство для измельчения материалов | 1980 |

|

SU895510A1 |

| Устройство для гидропрессования | 1984 |

|

SU1292895A1 |

| Способ прессования изделий изпОРОшКООбРАзНОгО МАТЕРиАлА | 1978 |

|

SU831362A1 |

| Способ гидропрессования заготовок | 1989 |

|

SU1690934A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2077411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2060866C1 |

| ФОРМООБРАЗУЮЩИЙ УЗЕЛ ПРЕСС-ФОРМЫ | 1992 |

|

RU2038982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЭКЗОТЕРМИЧЕСКИХ ПОРОШКОВЫХ СМЕСЕЙ | 1995 |

|

RU2102187C1 |

Сущность: засыпают порошок в жесткую матрицу, собирают пресс-форму путем установки пуансонов в матрицу, помещают ее в камеру высокого давления и нагружают средой высокого давления внешнюю поверхность пресс-формы. Матрицу выполняют с прочностью сосуда высокого давления, выдерживающего без остаточных деформаций максимальное рабочее давление в камере. Пуансоны выполняют из эластичного материала, например резины. 1 табл.

СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ В КАМЕРЕ ВЫСОКОГО ДАВЛЕНИЯ, включающий засыпку порошка в матрицу пресс-формы, установку в нее пуансонов, помещение пресс-формы в камеру высокого давления и нагружение ее внешним рабочим давлением среды, отличающийся тем, что, с целью повышения плотности и прочности изделий за счет повышения допускаемого рабочего давления, матрицу выполняют жесткой с прочностью материала, выдерживающей внешнее давление среды в камере без остаточных деформаций, а пуансоны выполняют из эластичного материала, например резины.

Авторы

Даты

1994-02-15—Публикация

1991-03-05—Подача