1

Изобретение относится к порошковой металлургии, в частности к способам прессования изделий из порош- кообразного материала, преимущественно длинномерных, изделий из металлического порошка или гранул.

Известен способ прессования длинномерных изделий из порошка, включающий засыпку последнего в пресс-форму со скользящей матрицей и.уплотнение пуансонами l.

Недостатком этого способа является значительная неравномерность напряженного и деформированного состояния, что приводит к неравномерному распределению плотности по сечению.

Кроме того, известный способ не позволяет исключить возможность образования трещин и разрывов при прессовании хрупких и малопластичных материалов и обладает ограниченными возможностями, поскольку не может быть применен для допрессовки.

Наиболее близким к предлагаемому является способ прессования изделий из порошкообразных материалов, который предусматривает загрузку порошка в контейнер и его уплотнение в контейнере рабочим усипием с помощью торцовых пуансонов L2.

Недостатком зтого способа также является неравномерное распределение плотности по длине и низкое ка0чество изделий.

Цель изобретения - повышение равномерности распределения плотности по длине и улучшения качества изделий.

5

Поставленная цель достигается тем, что в способе, включающем загрузку порошка в контейнер и его уплотнение торцовыми пуансонами, уплотнение осуществляют при дополнительном воздействии на боковую поверх-, кость загруженного порошка параллель:ных рабочему усилию тангенциальных сил, причем направление действия по38

следних периодически изменяют на противоположное вдоль периметра боковой поверхности.

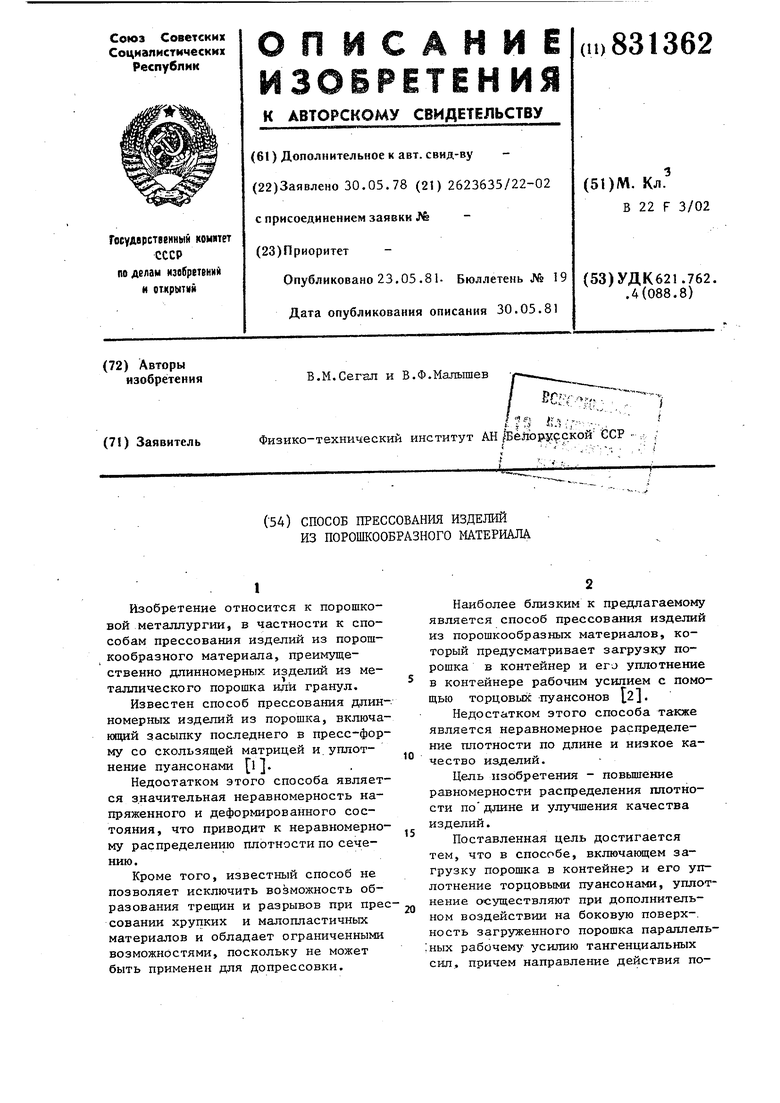

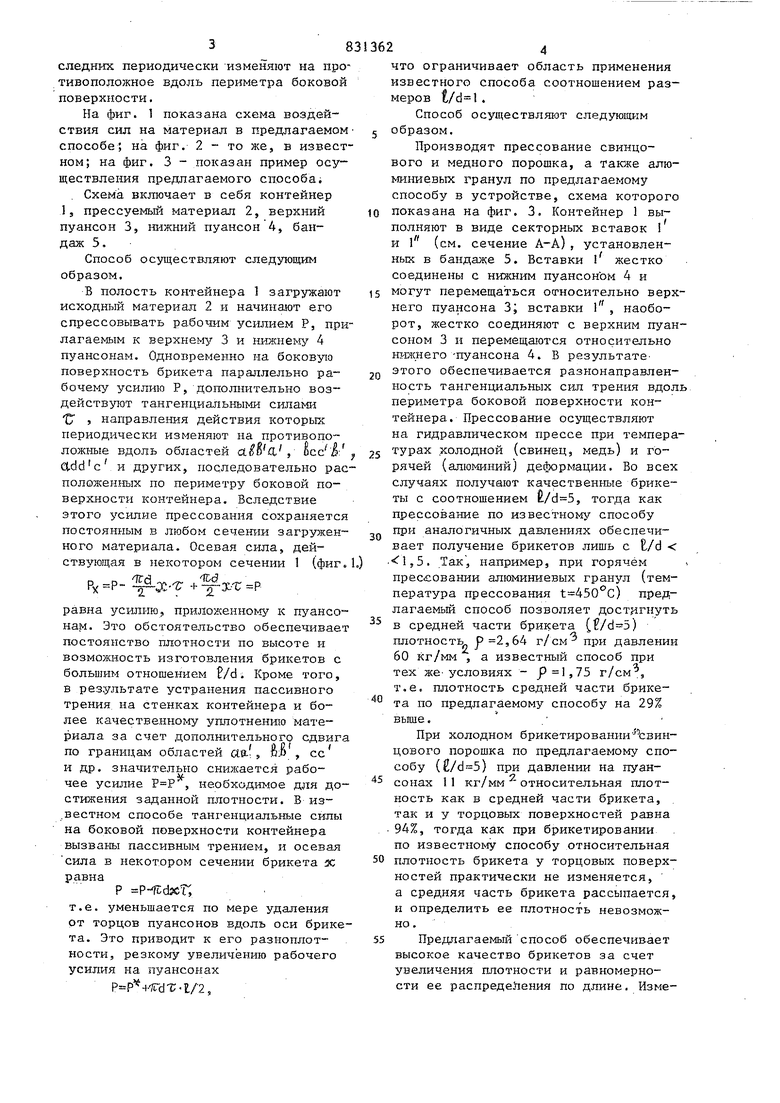

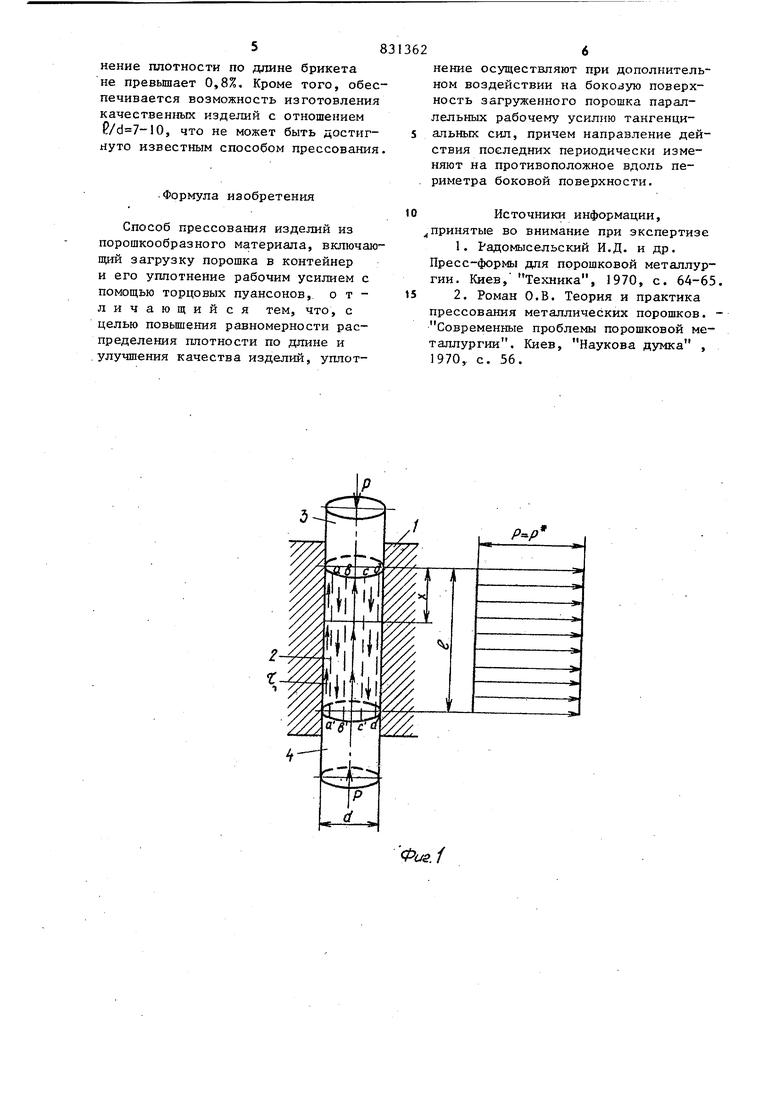

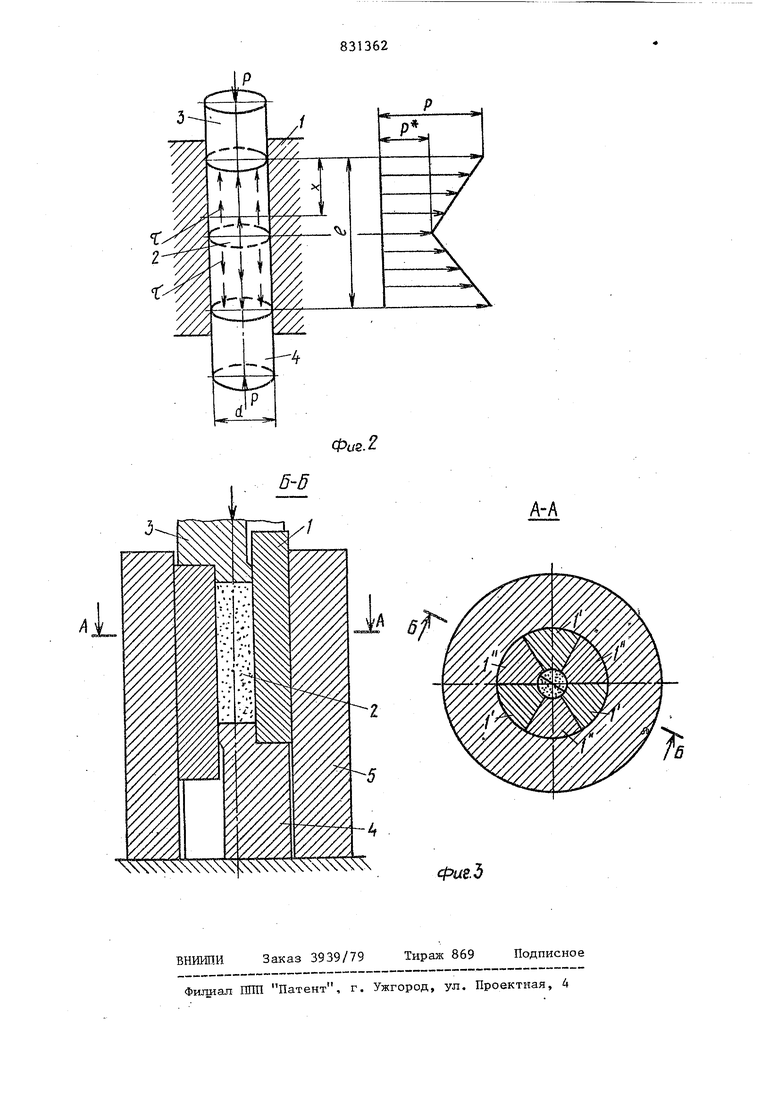

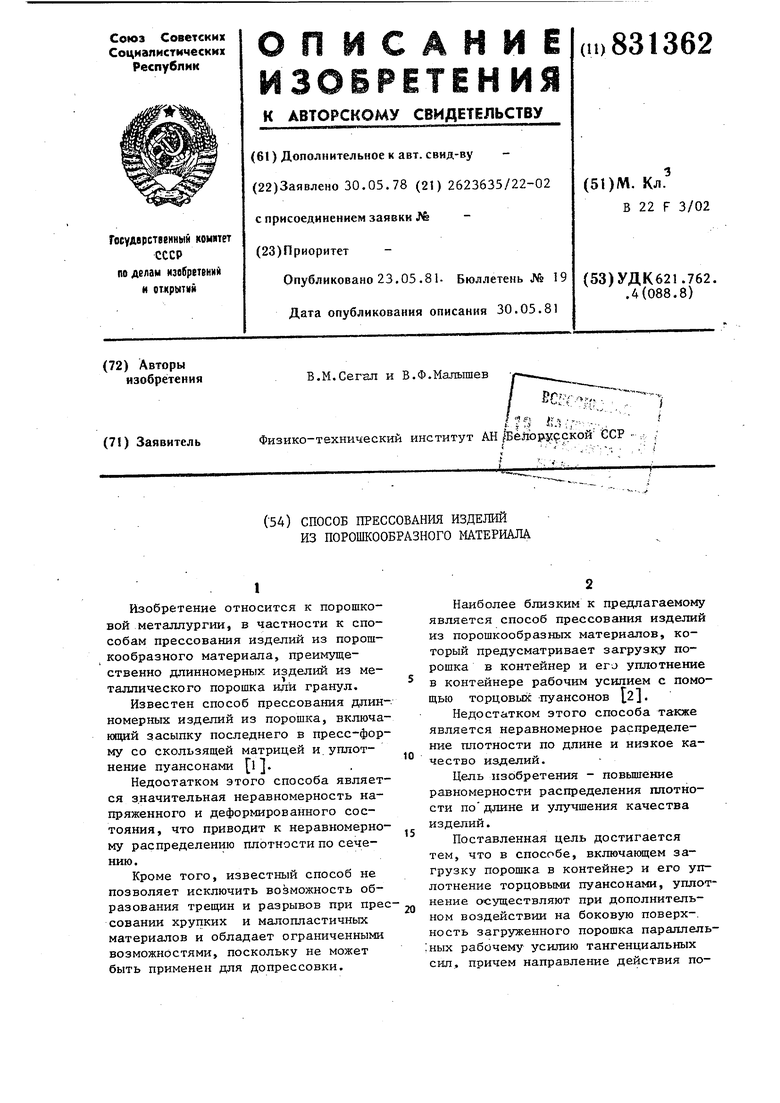

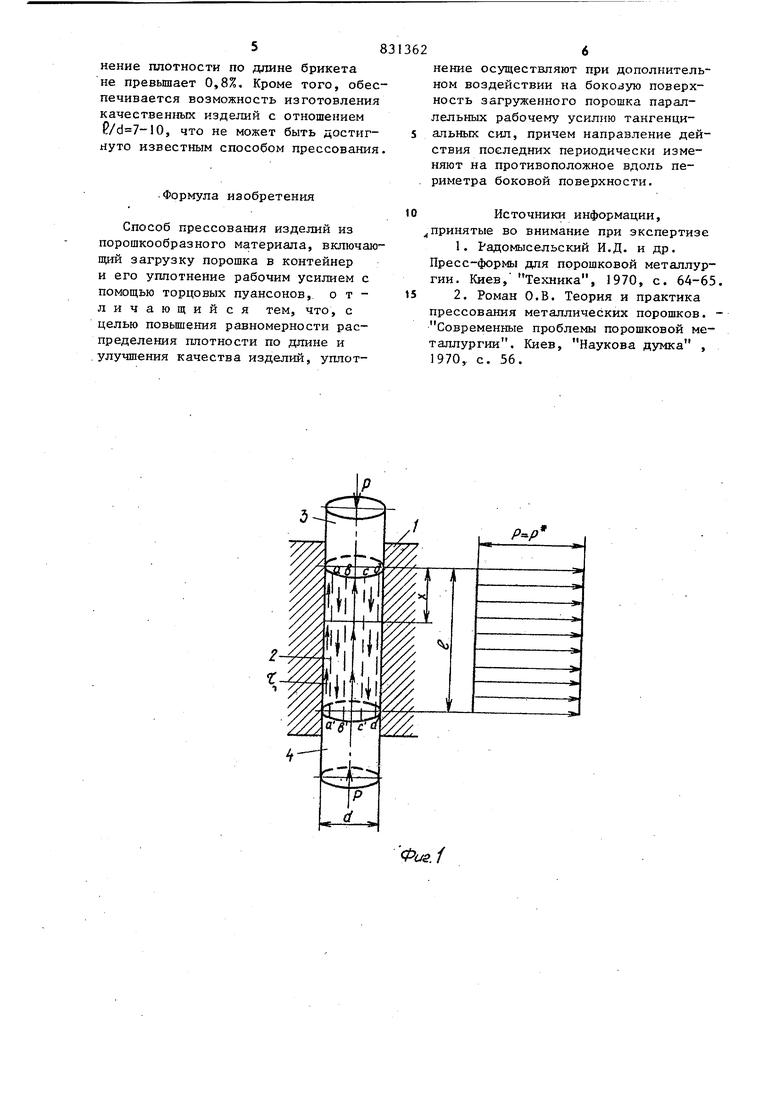

На фиг. 1 показана схема воздействия сил на материал в предлагаемом способе; на фиг. 2 - то же, в известном; на фиг. 3 - показан пример осуществления предлагаемого способа;

Схема включает в себя контейнер 1, прессуемьй материал 2, верхний пуансон 3, Ш-1ЖНИЙ пуансон 4, бандаж 5,

Способ осуществляют следующим образом.

В полость кор1тейнера 1 загружают исходный материал 2 и начинают его спрессовывать рабочим усгшием Р, прилагаемым к верхнем 3 и ш-1жнему 4 пуансонам. Одновременно на боковую поверхность брикета параллельно рабочему усилию Р, дополнительно воздействуют тангенциальными силаш С , направления действия которьк периодически изменяют на противоположные вдоль областей ,, БССЙ: dddc и других, последовательно расположенных по периметру боковой поверхности контейнера. Вследствие этого усилие прессования сохраняется постоянным в любом сечении загру кенного материала. Осевая сила, действующая в некотором сечении 1 (фиг.

p..;C..b1|lx.

равна усилию, приложенному к пуансо™ нам. Это обстоятельство обеспечивает постоянство плотности по высоте и возможность изготовления брикетов с большим отношением t/d. Кроме того, в результате устранения пассивного трения на стенках контейнера и более качественному уплотнению материала за счет дополнительного сдвига по границам областей CLS- , и:. , ее и др, значительно снижается рабочее усилие , необходимое для достижения заданной плотности. В из.вестном способе тангенциалы-ше силы на боковой поверхности контейнера вызваны пассивным трением, и осевая сила в некотором сечении брикета зс равна

Р ,

т.е. уменьшается по мере удаления от торцов пуансонов вдоль оси брикета. Это приводит к его разиоплотности, резкому увеличению рабочего усилия на пуансонах

P-p +rdi;-U2,

624

что ограничивает область применения известного способа соотношением размеров .

Способ осуществляют следующим

образом.

Производят прессование свинцового и медного порошка, а также алю иниeвыx гранул по предлагаемому способу в устройстве, схема которого

показана на фиг. 3. Контейнер 1 выполняют в виде секторньпс вставок и l (см. сечение А-А), установленных в бандаже 5. Вставки l жестко соединены с нижним пуансоном 4 и

5 могут перемещаться относительно верхнего пуансона 3; вставки l, наоборот, жестко соединяют с верхним пуансоном 3 и перемещаются относительно нжчшего -пуансона 4. В результатер этого обеспечивается разнонаправленность тангенциальных си.л трения вдоль, периметра боковой поверхности контейнера. Прессование осуществляют на гидравлическом прессе при температурах холодной (свинец, медь) и го рячей (алюмрший) деформации. Во всех случаях получают качественные брикеты с соотношением , тогда как прессование по известном способу при аналогичных давлениях обеспечивает получение брикетов лишь с E/d

. Так, например, при горячем прессовании алюминиевых гранул (температура прессования t 450°C) предлагаемый способ позволяет достигнуть

в средней части брикета (t/d-5)

плотность ,64 г/см при давлении 60 кг/мм , а известный способ при тех же- условиях - р 1,75 г/см, т.е. плотность средней части брике° та по предлагаемому способу на 29% выше. .

При холодном брикетированни%винцового порошка по предлагаемому способу (/d--5) при давлении на пуан 5 сонах 1 1 кг/мм относительная плотность как в средней части брикета, так и у торцовых поверхностей равна

-94%, тогда как при брикетировании по известно1 гу способу относительная

50 плотность брикета у торцовых поверхностей практически не изменяется, а средняя часть брикета рассыпается, и определить ее плотнос-ть невозможно.

55 Предлагаемыйспособ обеспечивает высокое качество брикетов за счет увеличения плотности и равномерности ее распределения по длине. Изме583

некие плотности по длине брикета не превышает 0,8%, Кроме того, обеспечивается возможность изготовления качественных изделий с отношением , что не может быть достигнуто известным способом прессования.

Формула изобретения

Способ прессования изделий из порошкообразного материала, включаюпщй загрузку порошка в контейнер и его уплотнение рабочим усилием с помощью торцовых пуансонов, отличающийся тем, что, с целью повышения равномерности распределения плотности по длине и .улучшения качества изделий, уштот3626

нение осуществляют при дополнительном воздействии на боковую поверхность загруженного порошка параллельных рабочему усилию тангенциальных сил, причем направление действия последних периодически изменяют на противоположное вдоль периметра боковой поверхности.

10 Источники информации,

j принятые во внимание при экспертизе

1. Радомысельский И.Д. и др. Пресс-формы для порошковой металлургии. Киев, Техника, 1970, с. 64-65.

15 2. Роман О.В. Теория и практика прессования металлических порошков. Современные проблемы порошковой металлургии. Киев, Наукова думка , 1970,, с. 56.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий из порошкообразного материала | 1987 |

|

SU1475772A2 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Способ получения изделий из стружковых отходов | 1988 |

|

SU1595630A1 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Способ прессования металлического порошка | 1988 |

|

SU1533836A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

Фи$. 1

Фа5.2

Авторы

Даты

1981-05-23—Публикация

1978-05-30—Подача