Изобретение относится к изготовлению решеток из пересекающихся под прямым углом продольных и поперечных проволок.

Известна машина для изготовления решеток из пересекающихся под прямым углом продольных и поперечных проволок, содержащая зажимные приспособления для поперечных проволок.

Однако зажимное усилие в этом устройстве не регулируется а зависит от заданного расстояния между приспособлениями и их жесткости.

Известна машина для изготовления решеток из пересекающихся под прямым углом продольных и поперечных проволок, содержащая линию ввода, линию сварки, устройство для подачи продольных проволок в плоскости сварки, два параллельных устройства для одновременной подачи двух поперечных проволок, два подающих рычага для переноса поперечных проволок с линии ввода на линию сварки с приводом и установку для контактной двухточечной сварки.

Однако в данном устройстве неподвижные линии ввода расположены на неизменном расстоянии.

Поэтому известное устройство обеспечивает изготовление решеток с одним неизменным шагом между проволоками. Перенастройка устройства на другой шаг между проволоками требует существенных затрат.

Цель изобретения - расширение технологических возможностей.

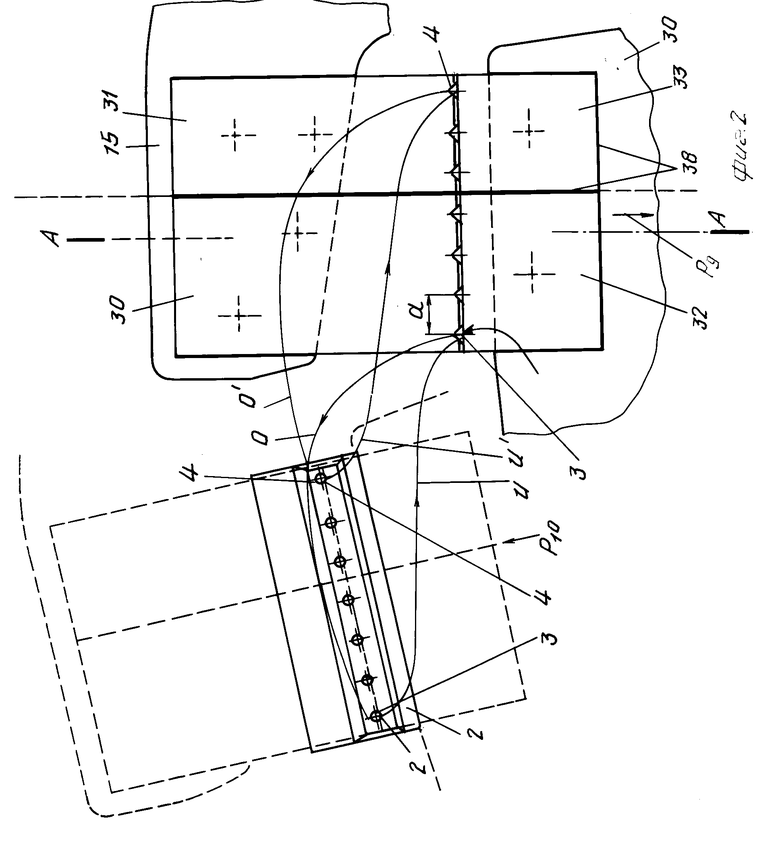

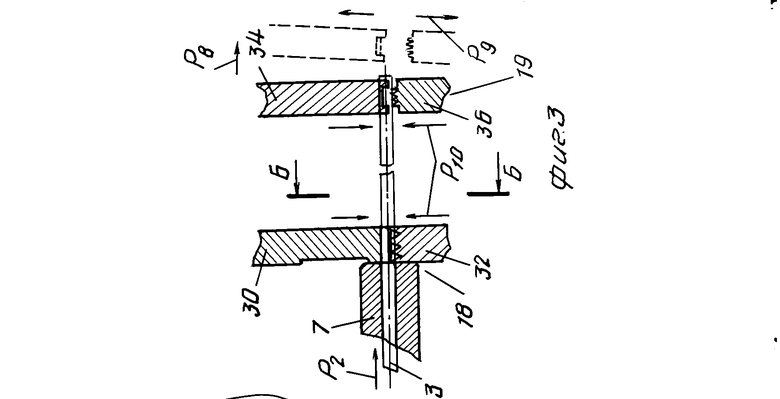

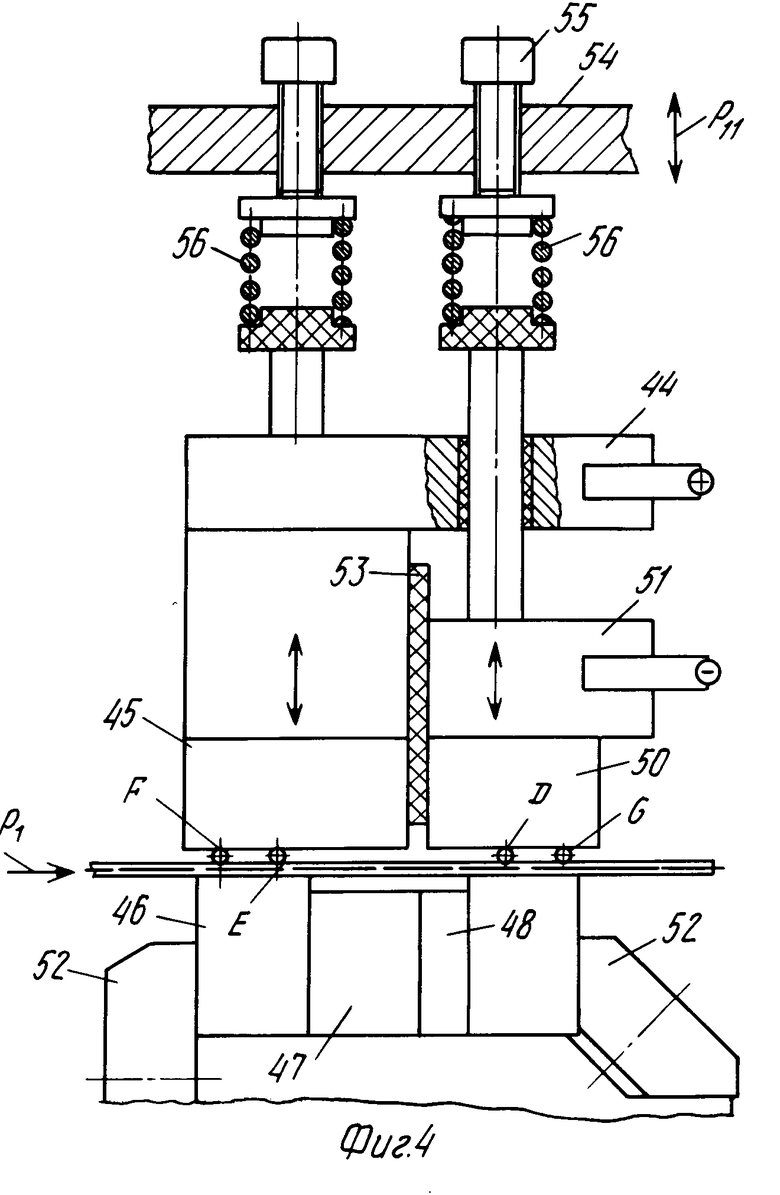

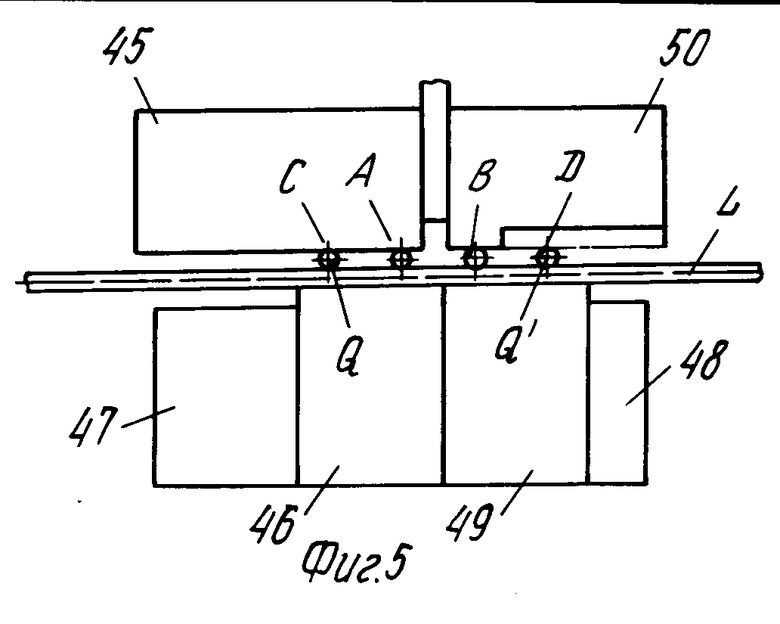

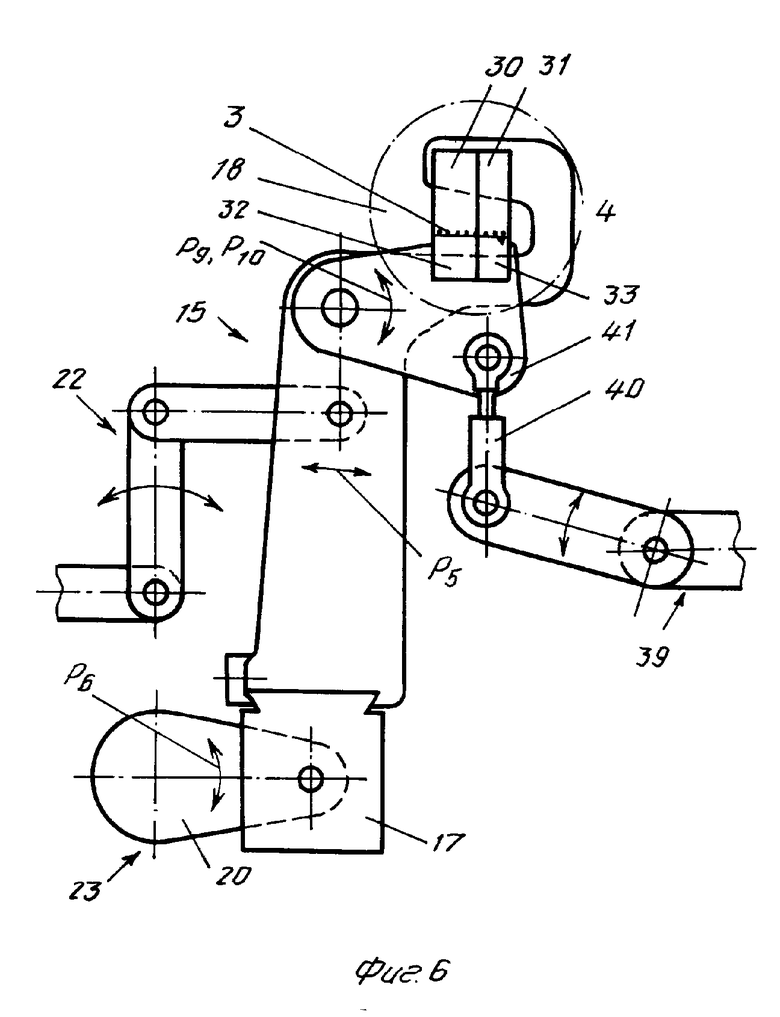

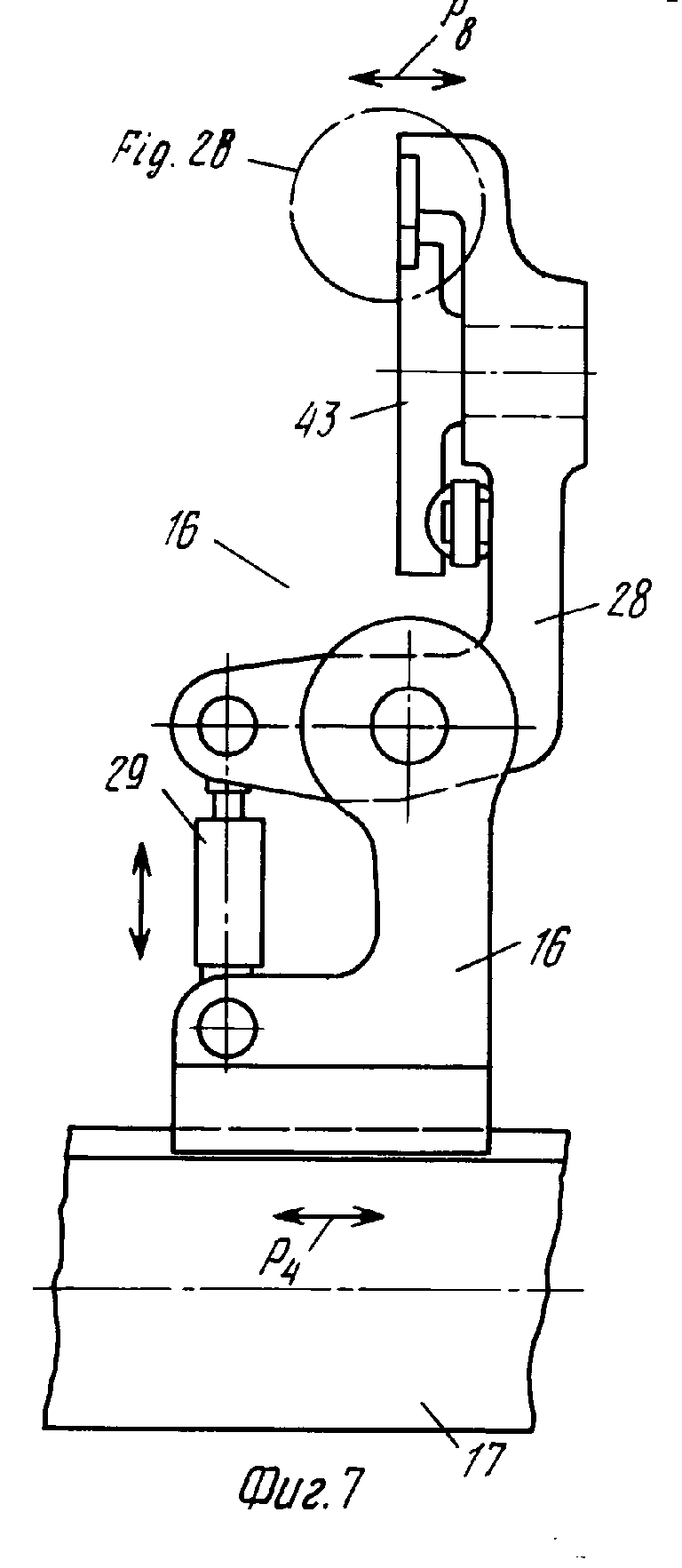

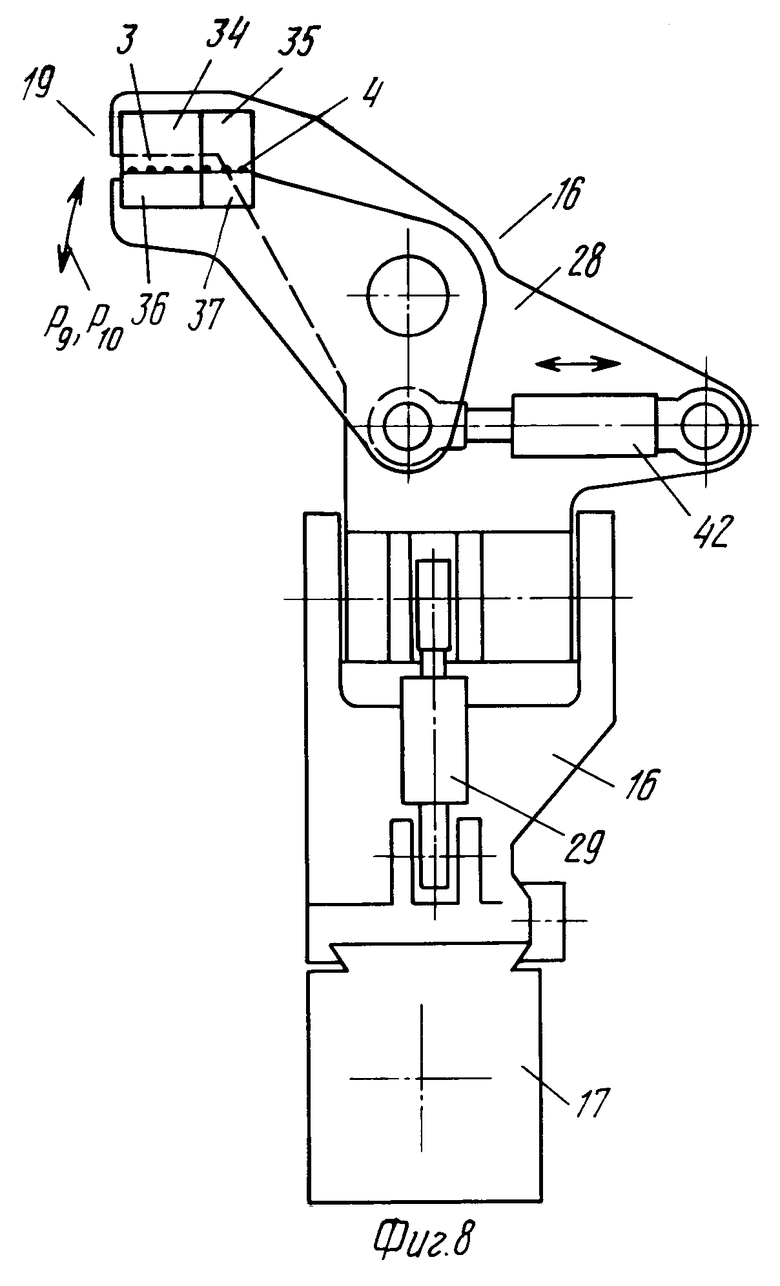

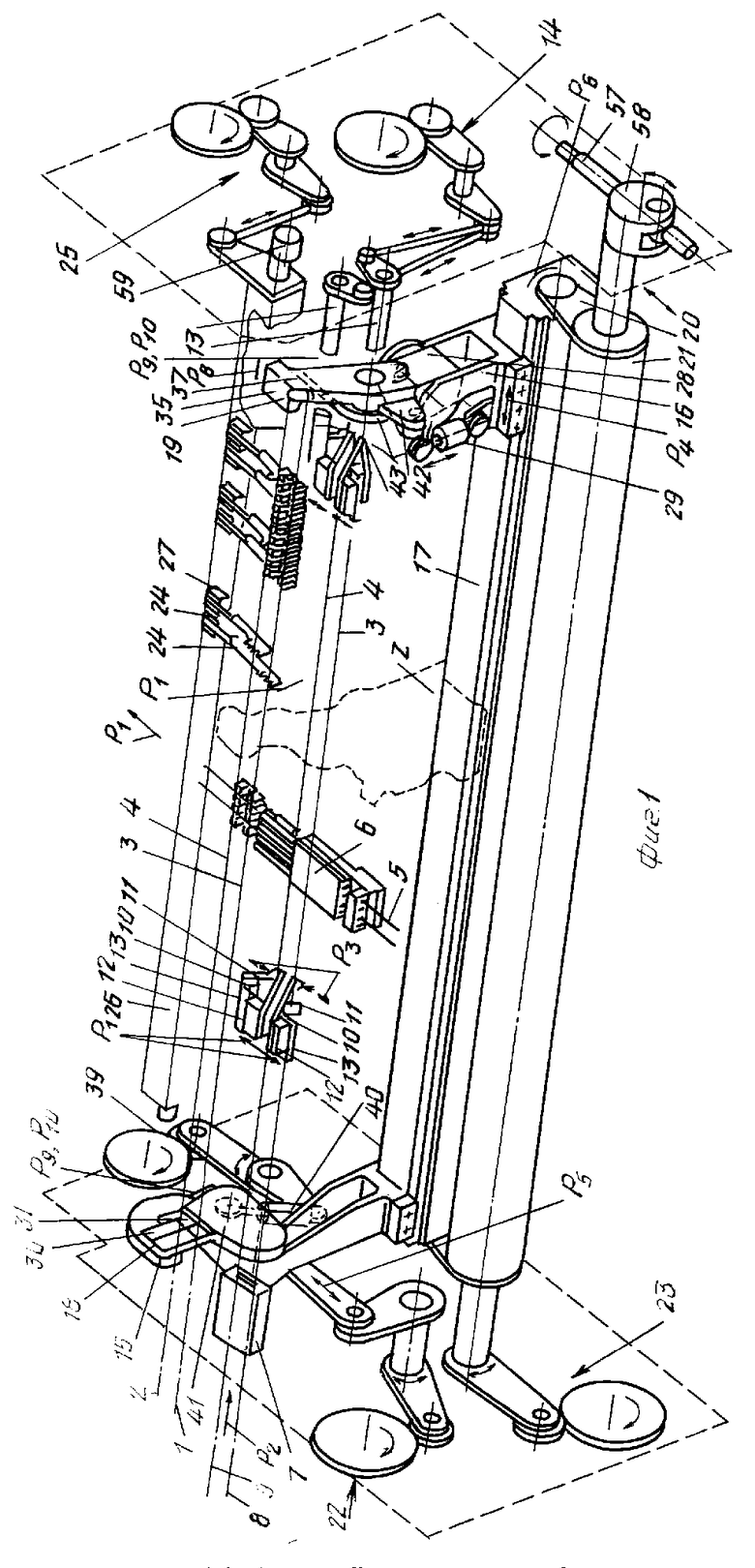

На фиг. 1 изображена предлагаемая машина; на фиг. 2 - зажимное приспособление для поперечных проволок и траектория его перемещения; на фиг. 3 - сечение зажимного приспособления А-А на фиг. 2; на фиг. 4 - установка для сварки; на фиг. 5 - вариант расположения поперечных проволок; на фиг. 6 - вид сбоку на подающий рычаг со стороны подвода проволок; на фиг. 7 - другой подающий рычаг, вид сбоку; на фиг. 8 - то же, вид спереди.

В машине для изготовления решеток в двух линиях сварки 1 и 2 свариваются одновременно две поперечные проволоки 3 и 4 с поданными перпендикулярно к ним в направлении стрелки Р1 продольными проволоками 5 в одно полотно решетки. Готовое полотно решетки вытягивается в направлении стрелки Р1 с помощью подающих вальцов из линии сварки.

Продольные проволоки 5 подаются к линиям сварки 1 и 2 через несколько расположенных рядом друг с другом направляющих блоков 6, каждый из которых имеет несколько расположенных рядом друг с другом вводных сопл, выполненных из износостойкого материала. Расстояние между соплами равно шагу между подаваемыми продольными проволоками 5.

Каждый направляющий блок 6 имеет, кроме того, связанные с соплом нижние и верхние выполненные преимущественно V1-образными направляющие призмы, которые с помощью пружин прижимаются к продольным проволокам 5, гарантируя их точную подачу. Направляющие блоки 6 расположены с возможностью регулирования поперек направления Р1.

Поперечные проволоки подаются посредством устройства 7, выполненного в виде блока сопл, через которые вводятся одновременно две поперечные проволоки 3 и 4. Расстояние между соплами соответствует шагу поперечной проволоки в готовой решетке. Проволоки 3 и 4 подают перпендикулярно к направлению Р1 по стрелке Р2 в две линии ввода 8 и 9. Устройства 7 в линиях 8 и 9 снабжены ограничителями, выполненными в виде неподвижной пластины 10 и отклоняемой заслонки 11.

Между каждой пластиной 10 и соответствующей ей заслонкой 11 выполнена выемка по диаметру подаваемых поперечных проволок 3 и 4. Пластины 10 закреплены своими верхними концами на проходящем по ширине машины кронштейне 12. Заслонки 11 смонтированы своими верхними концами на проходящих по ширине машины валах 13 с возможностью отклонения по стрелкам Р3. Отклоняющее движение валок 13 заслонок осуществляется с помощью поворотного приспособления 14.

Перенос поперечных проволок 3 и 4 из линии ввода 8 и 9 в линии сварки 1 и 2 происходит с помощью двух поворотных подающих рычагов 15 и 16, расположенных на станине машины по ее концам и закрепленных на одном общем кронштейне 17. Удаленный от стороны подачи подающий рычаг 16 расположен с возможностью перемещения на кронштейне 17 перпендикулярно к направлению Р1 согласно двойной стрелке Р4, так что он может занимать любое, указанное штрихами промежуточное положение Z, которое позволяет изготавливать полотна решеток с любой шириной, т. е. избираемой длиной поперечных проволок.

Подающий рычаг 15 со стороны подачи снабжен зажимным приспособлением 18, которое устанавливается в одну линию с питающими соплами устройства 7 и выполнено таким образом, что оно может зажимать поперечные проволоки 3 и 4 и одновременно отделять от запаса проволоки. Другой подающий рычаг 16 снабжен зажимным приспособлением 19, которое также может зажимать поперечные проволоки 3 и 4.

После зажима поперечных проволок зажимные приспособления 18 и 19 перемещаются по траекториям, изображенным на фиг. 2, в направлении стрелки U, U1, чтобы отделить поперечные проволоки от запаса проволоки и перенести с линий ввода 8 и 9 на линии сварки 1 и 2. После окончательной сварки поперечных проволок с продольными проволоками зажимные приспособления 18 и 19 с помощью подающих рычагов 15 и 16 перемещаются в направлении стрелок 0, 01, чтобы попасть с линий сварки 1 и 2 на линии ввода 8, 9 и принять стоящие наготове поперечные проволоки 3 и 4.

Движения 0, 01 и U, U1 составляются из двух связанных другом с другом отдельных движений, подающих рычагов 15 и 16, а именно линейного по стрелке Р5 и движения опрокидывания согласно двойной стрелки Р6.

Кронштейн 17 закреплен на конце поворотного рычага 20, другой конец которого жестко соединен с поворотным валом 21. Движение подачи по стрелке Р5 выполняется подающим механизмом 22. Рычаг 20 может перемещаться с помощью механизма 23 по стрелке Р6.

Для выдерживания точного шага поперечной проволоки 3 и 4 имеются образующие механизмы позиционирования рычаги 24, которые закреплены на отклоняемой с помощью привода 25 по стрелке Р7 балки 26. Рычаги 24 снабжены на своих свободных концах выемками для поперечных проволок.

Позиционирующие рычаги 24 занимают при приеме поперечных проволок 3 и 4 и во время процесса сварки верхнее рабочее положение. Рычаги 24 должны, кроме того, гасить в поперечных проволоках 3 и 4 возникающие во время движения вдоль траекторий U, U1 колебания и полностью устранять их перед процессом сварки.

Выемки позиционирующих рычагов 24 имеют взаимное расстояние, которое соответствует наименьшему шагу а поперечной проволоки. Положение рычагов 24 может регулироваться с помощью регулирующего устройства 27 по стрелке Р1, чтобы точно соответствовать шагу поперечной проволоки.

После фиксирования с помощью зажимных приспособлений 18 и 19 поперечные проволоки 3 и 4 во время движения по траектории U, U1 зажимаются зажимом 28 рычага 16. Зажим 28 установлен с возможностью поворота с помощью цилиндра 29 и отклоняет наружу зажимное приспособление 19 по стрелке Р8, чтобы устранить возможные неровности и волнистости в поперечных проволоках. Посредством предварительного натяжения поперечных проволок предотвращаются, кроме того, наступающие вследствие температурных напряжений при сварке несимметричности готового полотна решетки. Зажимное усилие регулируется согласно соответствующим значениям прочности поперечных проволок. При использовании гидравлического цилиндра в качестве цилиндра зажима 29 это осуществляется например посредством соответствующей настройки гидравлического давления.

Зажимное приспособление 18 состоит из верхних зажимных колодок 30 и 31 и нижних зажимных колодок 32 и 33. Верхние зажимные колодки имеют со стороны блока сопл устройства 7 режущие кромки, позволяющие отделять во взаимодействии с режущей кромкой на выходной стороне сопл при подаче рычагов 15 и 16 поперечные проволоки 3 и 4 от запаса проволоки.

Зажимное приспособление 19 подающего рычага 16 состоит из верхних зажимных колодок 34 и 35 и нижних зажимных колодок 26 и 37. Верхние зажимные колодки 30, 31, 34 и 35 выполнены с выемками, которые по своим размерам соответствуют диаметру поперечной проволоки, а шаг между ними соответствует наименьшему шагу, а подачи поперечной проволоки.

Нижние зажимные колодки 32, 33, 36 и 37 имеют проходящие поперек к направлению стрелки Р2 чередующиеся зубья и рифления для увеличения фрикционного сцепления между зажимными колодками и поперечными проволоками 3 и 4.

Для избежания шунтирований при сварки обеих поперечных проволок 3 и 4 с продольными проволоками 5 зажимные колодки состоят из передней в направлении подачи продольной проволоки части 30, 32, 34 и 36 и из задней части 31, 33, 35 и 37, которые в каждом случае принимают только одну поперечную проволоку и изолированы электрически изоляцией 38 друг от друга и дополнительно от держателей зажимных колодок в падающих рычагах 15 и 16.

Подача поперечной проволоки после окончания сварки происходит следующим образом: зажимное приспособление 18 открывается, в то время как нижние зажимные колодки 32 и 33 с помощью приведенной в действие посредством привода зажима 39 и цилиндра зажима 40 рычага зажима 41 опускаются сначала по стрелке Р9. Одновременно зажимное приспособление 19 открывается посредством опускания нижних частей зажимных колодок 36 и 37 по стрелке Р9 с помощью приведенного в действие посредством цилиндра зажима 42 рычага зажима 43. При открывании зажимных колодок 34 и 36 зажим 28 оканчивает свое движение по стрелке Р8 и перемещает зажимные колодки 34 и 36 в отмеченное штрих-пунктиром на фиг. 2 конечное положение. Затем зажимные приспособления 18 и 19 совместно переносятся на линии ввода 8 и 9. При этом верхние зажимные колодки перемещаются по траекториям 0,01, в то время как нижние зажимные колодки перемещаются по траекториям, параллельным траекториям 0, 01.

После достижения линий ввода 8 и 9, зажимные приспособления 18 и 19 закрываются, чтобы надежно зажать поперечные проволоки 3 и 4. Закрывающее движение нижних зажимных колодок 32 и 33, или 36 и 37 по стрелке Р10 осуществляется с помощью приведенной в действие посредством привода зажима 39, а также цилиндра зажима 40 рычага зажима 41 или с помощью приведенной в действие посредством цилиндра зажима 42 рычага зажима 43.

Сварочный ток подается от трансформаторов или внешней сети (фиг. 4) с помощью токоподвода 44 к заднему в направлении стрелки Р1 верхнему электроду 45 через заднюю, образованную продольной проволокой 5 и задней поперечной проволокой 3 сварную точку в задний нижний электрод 46, оттуда или непосредственно или через электропроводные промежуточные части электрода 47 и 48 в передний в направлении стрелки Р1 нижний электрод 49, затем через переднюю, образованную продольной проволокой 5 и передней поперечной проволокой 4 сварную точку, - в передний верхний электрод 50, чтобы затем отвестись через токоподвод 51 во внешнюю сеть.

Нижние электроды 46 и 49. а также промежуточные части электрода 47 и 48 установлены с возможностью демонтирования в нижнем электрододержателе 52. Оба верхних электрода 45 и 50 электрически отделены друг от друга посредством изоляции 53. Нижние электроды 46 и 49 неподвижны во время процесса сварки, в то время как верхние электроды 45 и 50 могут перемещаться с помощью балки 54 соответственно по стрелке Р11 и таким образом могут нагружаться необходимым сварочным давлением. Верхние электроды 45 и 50, могут подгоняться с помощью установочного винта 55 и пружины 56 в соответствии с требуемым сварочным давлением, зависящим от размеров свариваемых продольных и поперечных проволок.

В фиг. 4 и 5 представлены схематично возможные сварочные позиции А - G для поперечных проволок 3 и 4, которые в каждом случае соответствуют кратному наименьшего основного шага а. При изготовлении полотен решетки с наименьшим основным шагом а занимаются сварочные позиции А и В. При этом используется немного модифицированный, передний верхний электрод 50 с выемкой, чтобы избежать нового сваривания находящейся в позиции D, уже приваренной поперечной проволоки. Если необходимо получить шаг поперечной проволоки с удвоенным значением основного шага а, то можно занять или сварочные позиции А и D, или С и В. Сварочные позиции С и D соответствуют утроенному значению основного шага а.

В описанных выше сварочных позициях оба нижних электрода 46 и 49 расположены смежно, как это представлено в фиг. 5. Сварочные позиции Е и D определяют четырехкратность наименьшего основного шага а. Если требуется пятикратность основного шага а, то можно занимать сварочные позиции F и D или Е и G.

Устройство позволяет получать шаг поперечной проволоки и с шестикратным расстоянием основного шага а. Как представлено в фиг. 4 в названных последними сварочных позициях нижние электроды 46 и 49 разделены посредством промежуточных частей электродов 47 и 48.

Для установки точной перпендикулярности между поперечными проволоками 3 и 4 и продольными проволоками 5 поворотный вал 21 может переставляться с помощью регулировочного шпинделя 57 и эксцентрика 58 по стрелке Р1. Кроме того, балка 26 может устанавливаться с помощью регулировочного эксцентрика 59 также на точную перпендикулярность поперечных проволок 3 и 4 к продольным проволокам 5.

При изменении шага поперечной проволоки загружаются соответствующие питающие сопла устройства, а также устанавливаются кронштейны пластин 12 и валы заслонок 13 перемещением по двойной стрелке Р12. Одновременно при необходимости (фиг. 4 и 5) нижние электроды 46 и 49, а также промежуточные части электродов 47 и 48 должны поменяться своими позициями. Если наименьший основной шаг а должен принципиально измениться, то меняются комплексно как блок сопл устройства 7, зажимное приспособление 18, зажимное приспособление 19, так и позиционирующие рычаги 24. (56) Авторское свидетельство СССР N 837668, кл. В 23 К 11/10, 1978.

Патент Австрии N 373799, кл. В 21 F 27/10, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки решеток | 1978 |

|

SU1047380A3 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Шунтовая конструкция сварочной машины | 1981 |

|

SU1074391A3 |

| Способ шаговой подачи решетки | 1980 |

|

SU927104A3 |

| Машина для многоточечной контактной сварки | 1977 |

|

SU931093A3 |

| Машина для контактной точечной сварки решеток | 1976 |

|

SU629861A3 |

| Устройство для соединения электродов многоточечной сварочной машины с источником питания | 1979 |

|

SU884557A3 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| Устройство для скручивания концов обвязочной проволоки | 1977 |

|

SU625594A3 |

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

Использование: для изготовления решеток из пересекающихся под прямым углом, сваренных в точках пересечения продольных и поперечных проволок. Сущность: машина содержит устройство для подачи продольных проволок в горизонтальной плоскости, два устройства для одновременного ввода двух поперечных проволок и установку для сварки. Имеется два подающих рычага с зажимными приспособлениями для переноса поперечных проволок от линий ввода в линии сварки. По меньшей мере один из подающих рычагов для предварительного натяжения обеих поперечных проволок может перемещаться относительно другого подающего рычага в направлении поперечной проволоки. На линии сварки предусмотрены отклоняемые механизмы позиционирования для точного позиционирования поперечных проволок соответственно шагу поперечной проволоки. 10 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-02-28—Публикация

1991-01-23—Подача