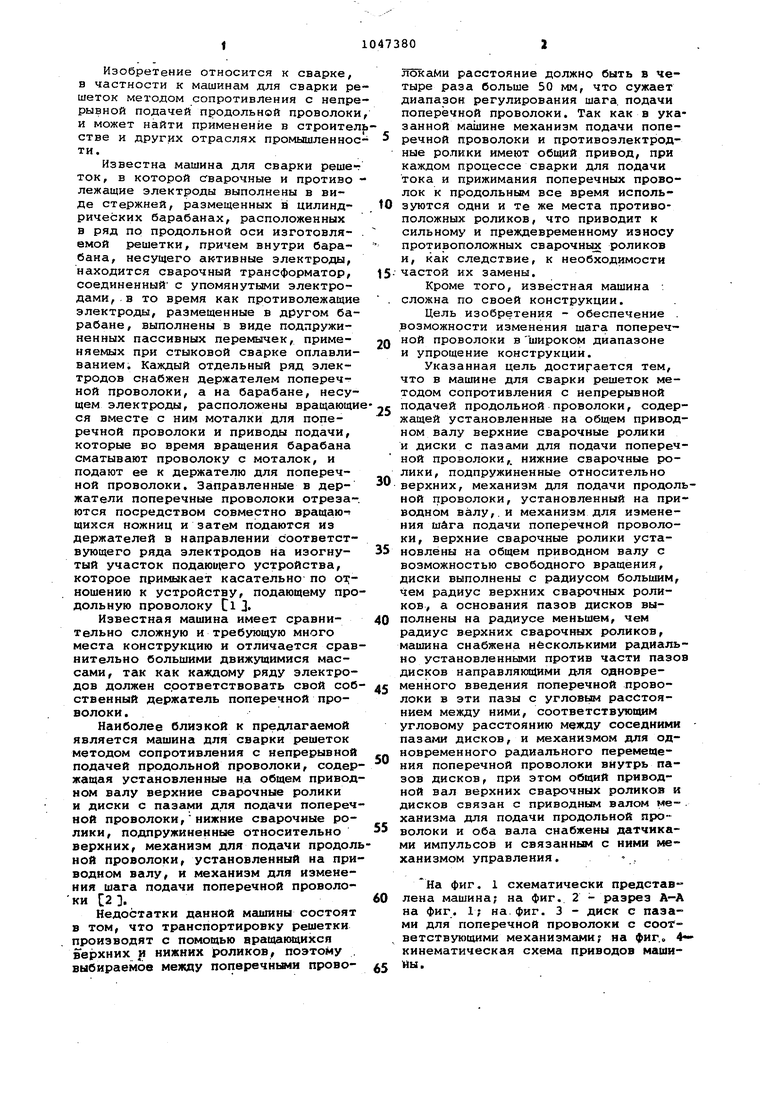

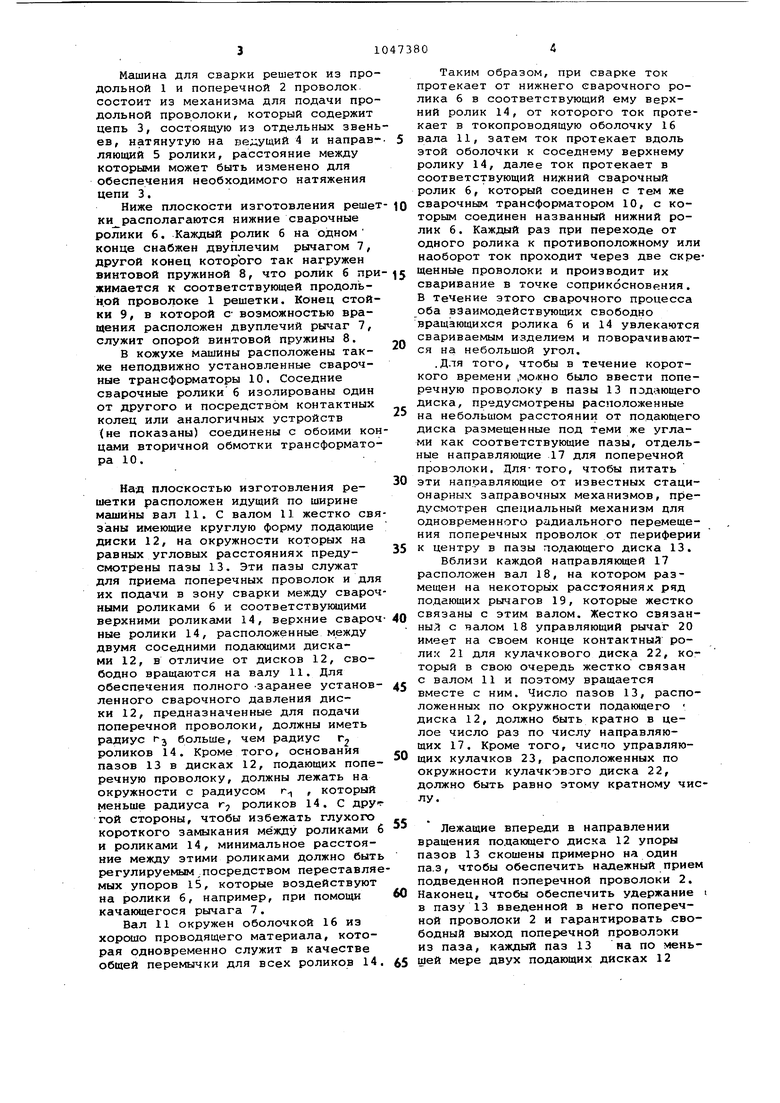

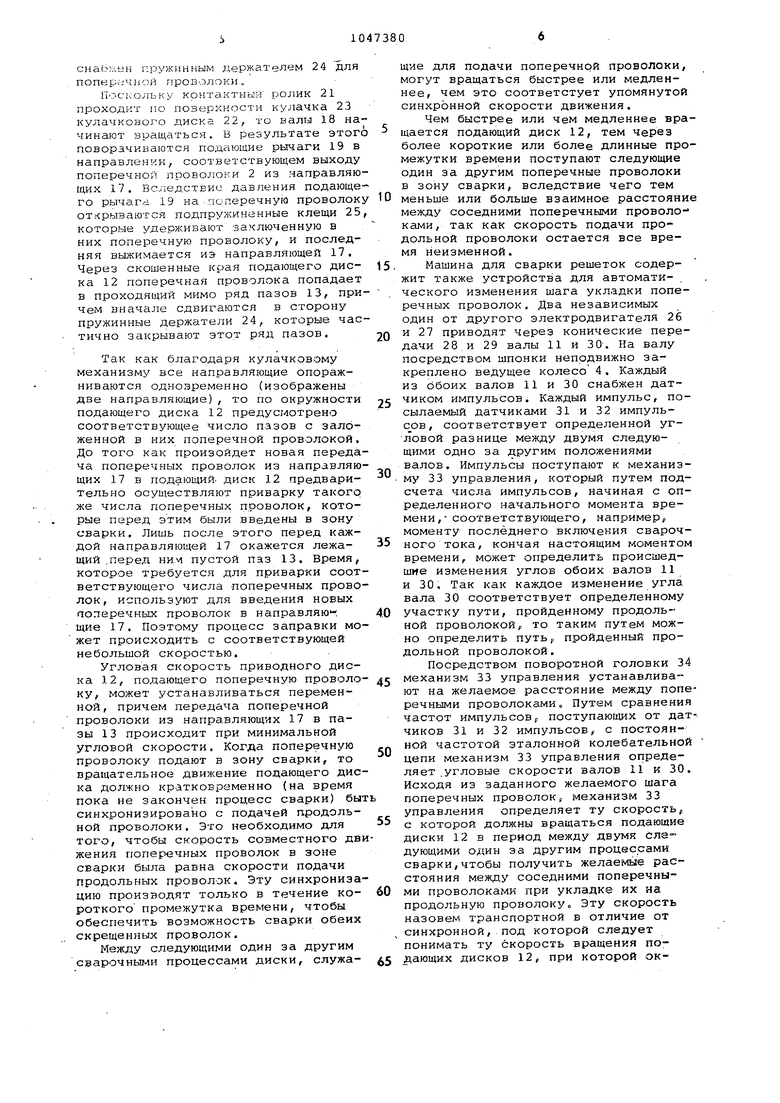

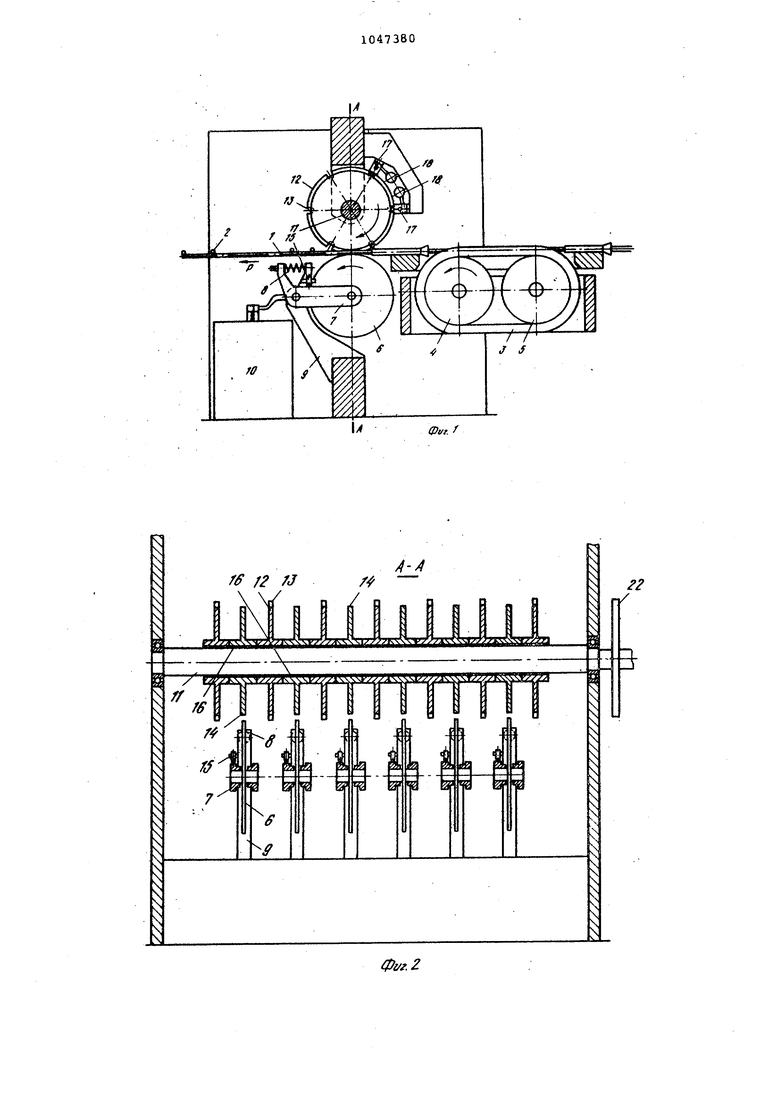

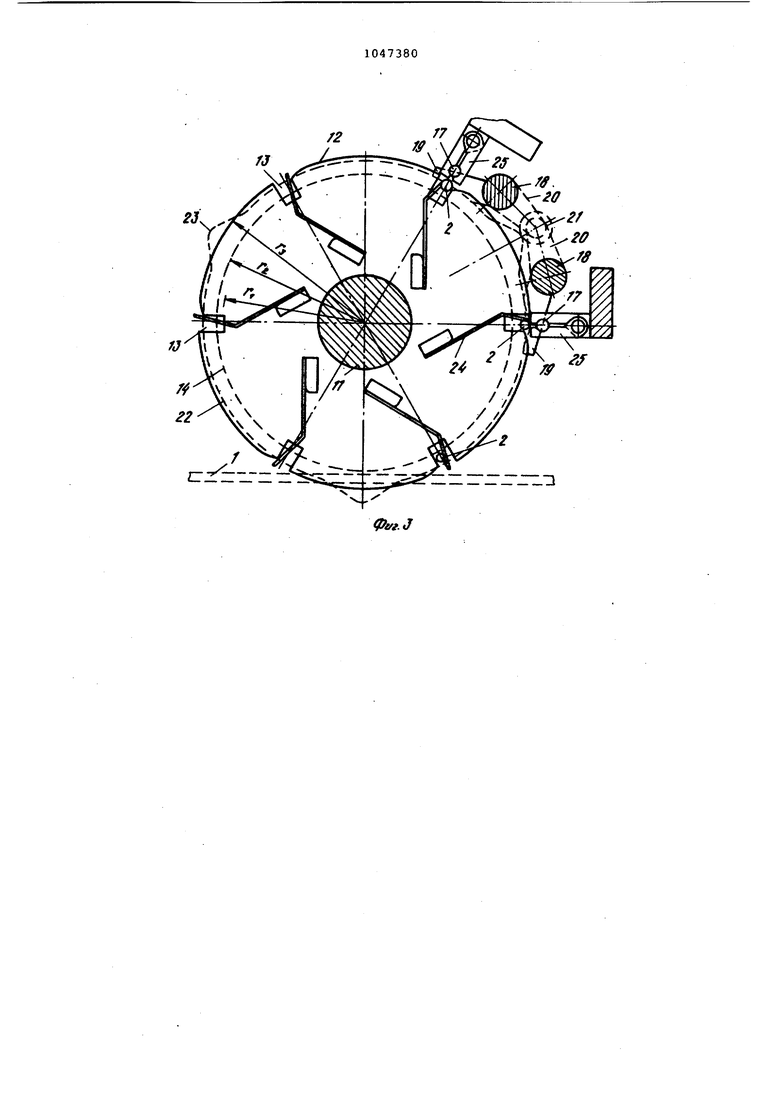

Изобретение относится к сварке, в частности к машинам для сварки ре шеток методом сопротивления с непре рывной подачей продольной проволоки и может найти применение в строител стве и других отраслях промышленнос ти. Известна машина для сварки решеток, в которой сварочные и противо лежащие электроды выполнены в виде стержней, размещенных в цилиндрических барабанах, расположенных в ряд по продольной оси изготовляемой решетки, причем внутри барабана, несущего активные электроды, находится сварочный трансформатор, соединенный с упомянутыми электродами, в то время как противолежащие электроды, размещенные в другом барабане, выполнены в виде подпружиненных пассивных перемычек, применяемых при стыковой сварке оплавливанием. Каждый отдельный ряд электродов снабжен держателем поперечной проволоки, а на барабане, несущем электроды, расположены вращающи ся вместе с ним моталки для поперечной проволоки и приводы подачи, которые во время вращения барабана сматывают проволоку с моталок, и подают ее к держателю для поперечной проволоки. Заправленные в держатели поперечные проволоки отрезаются посредством совместно вращающихся ножниц и затем подаются из держателей в направлении соответствующего ряда электродов на изогнутый участок подающего устройства, которое примыкает касательно по oi ношению к устройству, подающему про дольную проволоку Cl 3Известная машина имеет сравнительно сложную и требующую много места конструкцию и отличается срав нительно большими движущимися массами, так как каждому ряду электродов должен соответствовать свой соб ственный держатель поперечной проволоки. Наиболее близкой к предлагаемой является машина для сварки решеток методом сопротивления с непрерывной подачей продольной проволоки, содер жащая установленные на общем привод ном валу верхние сварочные ролики и диски с пазами для подачи попереч ной проволоки,нижние сварочные ролики, подпружиненные относительно верхних, механизм для подачи продол ной проволоки, установленный на при водном валу, и механизм для изменения шага подачи поперечной проволоки 2. Недостатки данной машины состоят в том, что транспортировку решетки производят с помощью вращающихся верхних и нижних роликов, поэтому . выбираемое между попвречньми проволокаМи расстояние должно быть в четыре раза больше 50 мм, что сужает диапазон: регулирования шага, подачи поперечной проволоки. Так как в указанной машине механизм подачи поперечной проволоки и противоэлектродные ролики имеют общий привод, при каждом процессе сварки для подачи тока и прижимания поперечных проволок к продольным все время используются одни и те же места противоположных роликов, что приводит к сильному и преждевременному износу противоположных сварочных роликов и, как следствие, к необходимости частой их замены. Кроме того, известная машина : сложна по своей конструкции. Цель изобретения - обеспечение . .возможности изменения шага поперечной проволоки в широком диапазоне и упрощение конструкции. Указанная цель достигается тем, что в машине для сварки решеток методом сопротивления с непрерывной подачей продольной проволоки, содержащей установленные на общем приводном валу верхние сварочные ролики и диски с пазами для подачи поперечной проволоки,, нижние сварочные ролики, подпружиненные относительно верхних, механизм для подачи продольной проволоки, установленный на приводном валу,, и механизм для изменения шАга подачи поперечной проволоки, верхние сварочные ролики установлены на общем приводном валу с возможностью свободного вращения, диски выполнены с радиусом большим, чем радиус верхних сварочных роликов, а основания пазов дисков выполнены на радиусе меньшем, чем радиус верхних сварочных роликов, машина снабжена несколькими радиально установленными против части пазов дисков направляющими для одновременного введения поперечной проволоки в эти пазы с угловым расстоянием между ними, соответствующим угловому расстоянию между соседними пазами дисков, и механизмом для одновременного радиального перемещения поперечной проволоки внутрь пазов дисков, при этом общий приводной вал верхних сварочных роликов и дисков связан с приводным валом ме-. ханизма для подачи продольной проволоки и оба вала снабжены датчиками импульсов и связанным с ними механизмом управления. . На фиг. 1 схематически представлена машина; на фиг.. 2 - разрез А-А на фиг. 1; на.фиг. 3 - диск с пазами для поперечной проволоки с соответствующими механизмами; на фиг. 4 кинематическая схема приводов машиМы. Машина для сварки решеток из про дольной 1 и поперечной 2 проволок состоит из механизма для подачи про дольной проволоки, который содержит цепь 3, состоящую из отдельных звен ев, натянутую на ве;ду1дий 4 и направ ляющий 5 ролики, расстояние между которыми может быть изменено для обеспечения необходимого натяжения цепи 3. Ниже плоскости изготовления реше ки располагаются нижние сварочные ролики 6. Каждый ролик б на одном конце снабжен двуплечим рычагом 7, другой конец которого так нагружен винтовой пружиной 8, что ролик б при жимается к соответствующей продольной проволоке 1 решетки. Конец стойки 9 , в которой с- возможностью вращения расположен двуплечий рычаг 7, служит опорой винтовой пружины 8. В кожухе машины расположены также неподвижно установленные сварочные трансформаторы 10, Соседние сварочные ролики 6 изолированы один от другого и посредством контактных колец или аналогичных устройств (не показаны) соединены с обоими кон цами вторичной обмотки трансформато ра 10. Над плоскостью изготовления решетки расположен идущий по ширине машины вал 11. С валом 11 жестко свя заны имеющие круглую форму подающие диски 12, на окружности которых на равных угловых расстояниях предусмотрены пазы 13. Эти пазы служат для приема поперечных проволок и для их подачи в зону сварки между свароч ными роликами 6 и соответствукмцими верхними роликами 14, верхние свароч ные ролики 14, расположенные между двумя соседними подающими дисками 12, в отличие от дисков 12, свободно вращаются на валу 11. Для обеспечения полного -заранее установленного сварочного давления диски 12, предназначенные для подачи поперечной проволоки, должны иметь радиус t-j больше, чем радиус Г2 роликов 14. Кроме того, основания пазов 13 в дисках 12, подающих поперечную проволоку, должны лежать на окружности с радиусом г , который меньше радиуса г, роликов 14. С дру гой стороны, чтобы избежать глухого короткого замыкания между роликами и роликами 14, минимальное расстояние между этими роликами должно быт регулируемым посредством переставля мых упоров 15, которые воздействуют на ролики б, например, при помощи качающегося рычага 7. Вал 11 окружен оболочкой 16 из хорошо проводящего материала, которая одновременно служит в качестве общей перемычки для всех роликов 14 Таким образом, при сварке ток протекает от нижнего сварочного ролика 6 в соответствующий ему верхний ролик 14, от которого ток протекает в токопроводящую оболочку 16 вала 11, затем ток протекает вдоль этой оболочки к соседнему верхнему ролику 14, далее ток протекает в соответствующий нижний сварочный ролик б, который соединен с тем же сварочным трансформатором 10, с которым соединен названный нижний ролик б. Каждый раз при переходе от одного ролика к противоположному или наоборот ток проходит через две скрещенные проволоки и производит их сваривание в точке соприкосновения. В Течение этого сварочного процесса оба взаимодействующих свободно вращающихся ролика б и 14 увлекаются свариваемым изделием и поворачиваются на небольшой угол. .Для того, чтобы в течение короткого времени ,мо«но было ввести поперечную проволоку в пазы 13 подающего диска, предусмотрены расположенные на небольшом расстоянии от подающего диска размещенные под теми же углами как соответствующие пазы, отдельные направляющие 17 для поперечной проволоки. Для- того, чтобы питать эти направляющие от известных стационарных заправочных механизмов, предусмотрен специальный механизм для одновременного радиального перемещения поперечных проволок от периферии к центру в пазы подающего диска 13. Вблизи каждой направляющей 17 расположен вал 18, на котором размещен на некоторых расстояниях ряд подающих рычагов 19, которые жестко связаны с этим валом. Жестко связанный с яалом 18 управляющий рычаг 20 имеет на своем конце контактный роли; 21 для кулачкового диска 22, который в свою очередь жестко связан с валом 11 и поэтому вращается вместе с ним. Число пазов 13, расположенных по окружности подающего диска 12, должно быть кратно в целое число раз по числу направляющих 17. Кроме того, чиспо управляющих кулачков 23, расположенных по окружности кулачкового диска 22, должно быть равно этому кратному числу. Лежащие впереди в направлении вращения подающего диска 12 упоры пазов 13 скошены примерно на один па.з, чтобы обеспечить надежный прием подведенной поперечной проволоки 2. Наконец, чтобы обеспечить удержание i в пазу 13 введенной в него поперечной проволоки 2 и гарантировать свободный выход поперечной проволоки из паза, каждый паз 13 на по меньшей мере двух подающих дисках 12

снаЬ)лин пружинным ддержатолем 24 Для попер;-;ч 1ой проволоки.

Пс.сччольку контактный ролик 21 проходит 1.0 поверхкостн кулачка 23 кулачкового диска 22, то валы 18 начинают }зращаться. В результате этог поворачиваются подающие рычаги 19 в направлении, соответствующем выходу поперечной npOBOJJOKH 2 из направляющих 17. Вследствие давления подающего рычага 19 на поперечную проволок открываются подпрул-синенные клещи 25 которые удерживают заключенную в них поперечную проволоку, и последняя выжимается иэ направляющей 17, Через скошенные края подающего диска 12 поперечная проволока попадает в проходящий мимо ряд пазов 13, при Чем вначале сдвигаются в сторону пружинные держатели 24, которые частично закрывают этот ряд пазов.

Так как благодаря кулачковому механизму все направляющие опоражниваются одновременно (изображены две направляющие), то по окружности подающего диска 12 предусмотрено соответствующее число пазов с заложенной в них поперечной проволокой. До того как произойдет новая передача поперечных проволок из направляющих 17 в подающий- диск 12 предварительно осуществляют приварку такого же числа поперечных проволок, которые перед этим были введены в зону сварки. Лишь после этого перед каждой направляющей 17 окажется лежащий .перед ним пустой паз 13, Время, которое требуется для приварки соответствующего числа -поперечных проволок, используют для введения новых поперечных проволок в направляю, щие 17. Поэтому процесс заправки может происходить с соответствующей небольшой скоростью.

Угловая скорость приводного диска 12, подающего поперечную проволоку, может устанавливаться переменной, причем передача поперечной проволоки из направляющих 17 в пазы 13 происходит при минимальной угловой скорости. Когда поперечную проволоку подают в зону сварки, то вращательное движение подающего диска должно кр-атковременно (на время пока не закончен процесс сварки) быт синхронизировано с подачей продольной проволоки. Это необходимо для того, чтобы скорость совместного движения поперчзчных проволок в зоне сварки была равна скорости подачи продольных проволок. Эту синхронизацию производят только в течение короткого промежутка времени, чтобы обеспечить возможность сварки обеих скрещенных проволок.

Между следующими один за другим сварочными процессами диски, служащие для подачи поперечной проволоки, могут вращаться быстрее или медленнее, чем это соответстует упомянутой синхронной скорости движения.

Чем быстрее или чем медленнее вращается подающий диск 12, тем через более короткие или более длинные промежутки времени поступают следующие один за другим поперечные проволоки в зону сварки, вследствие чего тем меньше или больше взаимное расстояни между соседними поперечными проволо ками, так как скорость подачи продольной проволоки остается все время неизменной,

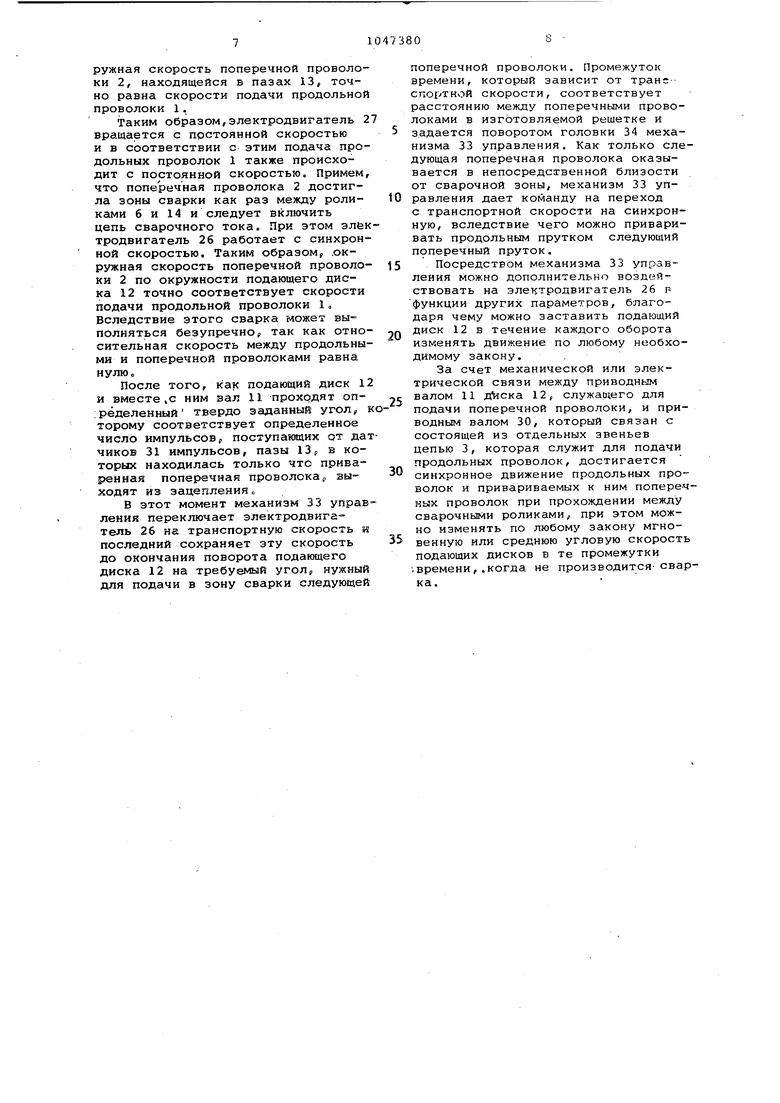

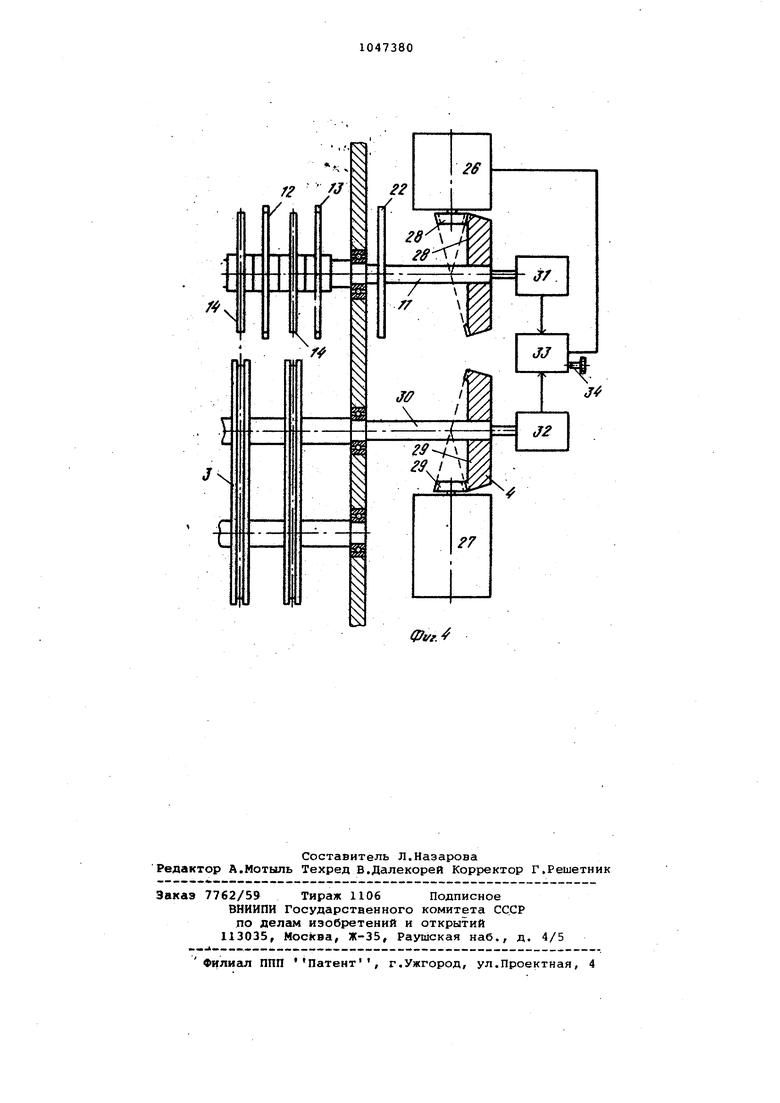

Машина для сварки решеток содержит также устройства для автоматического изменения шага укладки поперечных проволок. Два независимых один от другого электродвигателя 26 и 27 приводят Через конические передачи 28 и 29 валы 11 и 30. На валу посредством шпонки непрд,вижно закреплено ведущее колесо 4, Каждый из обоих валов 11 и 30 снабжен датчиком импульсов. Каждый импульс, посылаемый датчиками 31 и 32 импульсов, соответствует определенной угловой разнице между двумя следующими одно за другим положениями валов. Импульсы поступают к механизму 33 управления, который путем подсчета числа импульсов, начиная с определенного начального момента времени,- соответствующего, например, моменту последнего включения сварочного тока, кончая настоящим моментом времени, может определить происшедшие изменения углов обоих валов 11 и 30, Так как каждое изменение угла вала 30 соответствует определенному участку пути, пройденному продольной проволокойр то таким путем можно определить путь, пройденный продольной проволокой.

Посредством поворотной головки 34 механизм 33 управления устанавливают на желаемое расстояние между поперечными проволоками Путем сравнения частот импульсов,, поступающих от датчиков 31 и 32 импульсов, с постоянной частотой эталонной колебательной цепи механизм 33 управления определяет .угловые скорости валов 11 к 30, Исходя из заданного желаемого шага поперечных проволокf механизм 33 управления определяет ту скорость, с которой должны вращаться подающие диски 12 в период между двумя следующими один за другим процессами сварки,чтобы получить желаемые расстояния межд,у соседними поперечными проволоками при укладке их на продольную проволоку. Эту скорость назовем транспортной в отличие от синхронной, под которой следует понимать ту скорость вращения подающих дисков 12, при которой окружная скорость поперечной проволоки 2, находящейся в пазах 13, точно равна скорости подачи продольной проволоки 1. Таким образом,электродвигатель 2 вращается с постоянной скоростью и в соответствии с этим подача продольных проволок 1 также происходит с постоянной скоростью. Примем что поперечная проволока 2 достигла зоны сварки как раз между ролинами 6 и 14 и следует включить цепь сварочного тока. При этом элек тродвигатель 26 работает с синхронной скоростью. Таким образом, .окружная скорость поперечной проволоки 2 по окружности подающего диска 12 точно соответствует скорости подачи продольной проволоки 1, Вследствие этого сварка может выполняться безупречно, так как отно сительная скорость между продольны ми и поперечной проволоками равна нулю После того, как подающий диск 1 и вместе«с ним вал 11 проходят оп:рёделенный твердо заданный угол, торому соответствует определенное число импульсов, поступающих от да чиков 31 импульсов, пазы 13 в которых находилась только что приваренная поперечная проволока„ выходят из зацепления. В этот момент механизм 33 управ ления переключает электродвигатель 26 на транспортную скорость и последний сохраняет эту скорость до окончания поворота подающего диска 12 на требуемый угол, нужный для подачи в зону сварки следующей поперечной проволоки. Промежуто1с времени, который зависит от тране-спортной скорости, соответствует расстоянию между поперечными проволоками в изготовляемой решетке и задается поворотом головки 34 механизма 33 управления. Как только следующая поперечная проволока оказывается в непосредственной близости от сварочной зоны, механизм 33 управления дает команду на переход с транспортной скорости на синхронную, вследствие чего можно приваривать продольным прутком следующий поперечный пруток. Посредством механизма 33 управления Можно дополнительно воздействовать на электродвигатель 26 р функции других параметров, благодаря чему можно заставить подающий диск 12 в Течение каждого оборота изменять движение по любому необходимому закону. . За счет механической или электрической связи между приводным валом 11 12 f служар1его для подачи поперечной проволоки, и приводным валом 30, который связан с состоящей из отдельных звеньев цепью 3, которая служит для подачи продольных проволок, достигается синхронное движение продольных проволок и привариваемых к ним поперечных проволок при прохождении между сварочными роликами, при этом можно изменять по любому закону мгновенную или среднюю угловую скорость подающих дисков в те промежутки .времени, .когда не производится-сварка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Способ шаговой подачи решетки | 1980 |

|

SU927104A3 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| Шунтовая конструкция сварочной машины | 1981 |

|

SU1074391A3 |

| Устройство для скручивания концов обвязочной проволоки | 1977 |

|

SU625594A3 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТОК | 1991 |

|

RU2008155C1 |

| Машина для изготовления сварных сеток | 1970 |

|

SU446122A3 |

| Машина для контактной точечной сварки решеток | 1976 |

|

SU629861A3 |

| Установка для обработки проволоки | 1981 |

|

SU1090256A3 |

МАШИНА ДЛЯ СВАРКИ PEfUETOK методом сопротивления с непрерывной подачей продольной проволоки, содержащая установленные на общем приводном валу верхние сварочные ролики и диски с пазами для подачи поперечной проволоки, нижние сварочные ро.лики, подпружиненные относительно верхних, механизм для подачи продольной проволоки, установленный на приводном валу, и механизм для изменения шага подачи поперечной проволоки, отличающаяся тем, что, с целью Обеспечения возможности изменения шага между поперечными проволоками в широком диапазоне и упрощения конструкции, верхние сварочные ролики установлены на общем приводном валу с возможностью свободного вращения, диски выполнены с радиусом большим, чем радиус верхних сварочных роликов, а основания пазов дисков выполнены на радиусе меньшем, чем радиус верхних сварочных роликов, машина снабжена несколькими радиально установленными против части пазов дисков направляющими для одновременного введения поперечной | проволоки в эти пазы с угловым рас(Л стоянием между ними, сосЗтветствующим угловому расстоянию между соседними пазами дисков, и механизмом для одновременного радиального перемещения поперечной проволоки внутрь пазов дисков, при этом общий приводной вал верхних сварочных роликов и дисков связан с приводным валом механизма для подачи продольной проволоки и оба вала снабжены датчиками импульсов и связанным с ними меха4 низмом управления. СО СХ)

/2

/J

23

V

Фуг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения глауцина | 1982 |

|

SU1108354A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Николаев Г.А | |||

| Применение сварки в строительных конструкциях | |||

| М., Госиздат литературы по строительству, архитектуре и строительным материалам | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

Авторы

Даты

1983-10-07—Публикация

1978-03-01—Подача