(5Ю СПОСОБ ШАГОВОЙ ПОДАЧИ РЕШЕТКИ

I

Изобретение относится к изготовлению сварных решеток, состоящих из осевых и поперечных проволок, перекрывающихся между собой.

Известен способ шаговой подачи решетки, состоящий из перекрещивающихся продольных и поперечных проволок, при котором после каждого цикла сварки поперечной проволоки с продольными перемещают решетку на шаг при помощи приводных захватов, контактирующих с поперечной проволокой, и возвращают захваты в исходное положение 1 .

При каждой такой шаговой подаче м может появиться небольшая ошибка, и эти ошибки суммируются на протяжении изготовления решетки, вследствие чего могут иметь место недопустимо большие суммарные ошибки.

Целью изобретения является повышение качества решетки и производительности ее изготовления.

Для достижения поставленной цели в способе шагогвой подачи решетки, состоящей из пересекающихся продольных и поперечных проволок, при .котором после каждого цикла сварки поперечной проволоки с продольными перемещают решетку на шаг при помощи приводных захватов, контактирующих с поперечной проволокой, и возвращают захваты в исходное положение, захваты возвращают в исходное положение после подачи решетки на несколько шагов с более высокой скоростью,, чем скорость шаговой подачи, при этом перед возвратным перемещением захватов определяют при помощи вычислительной машины количество шагов захватов при максимальном времени простоя решетки за цикл сварки.

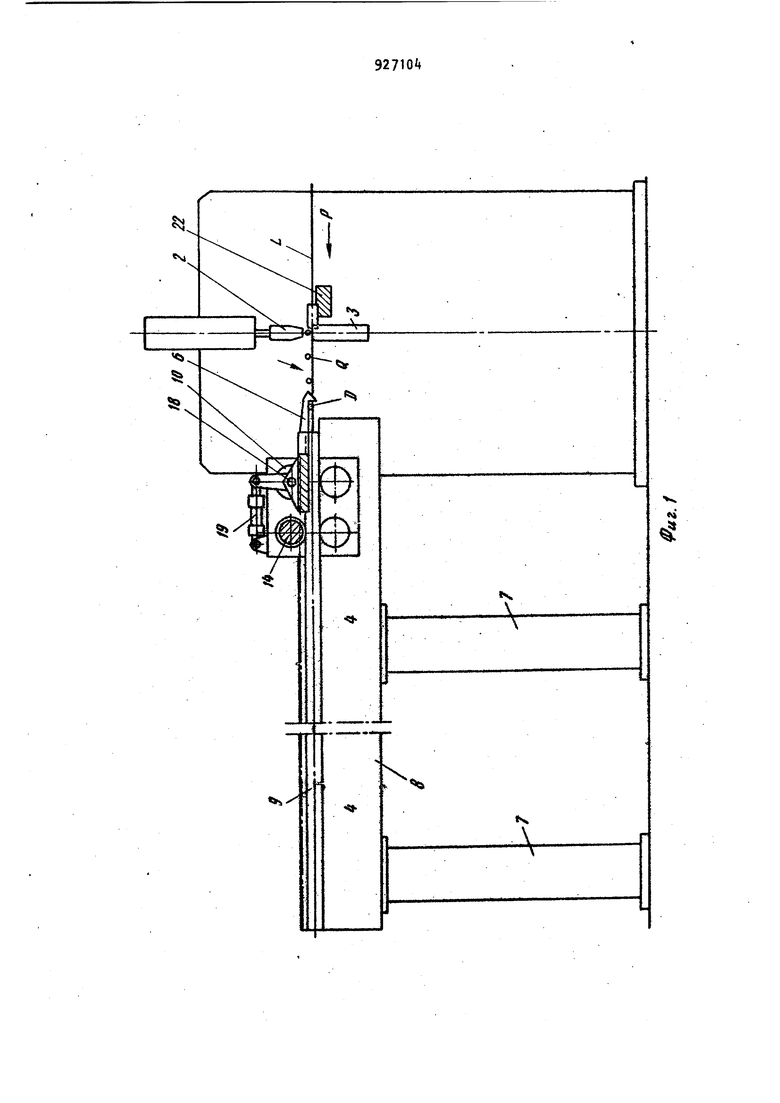

Максимальное время простоя решетки выбирают по крайней мере равным времени приварки одной поперечной проволоки. 39 На фиг. 1 изображено устройство для осуществления способа подачи, вид сбоку, частичный разрез , на фиг„ 2 - то же, вид с выходной стороны решетки; на фиг. 3 транспортирующая тележка устройства, с частичным разрезомj на фиг. 4 и 5 предпочтительные варианты выполнения транспортирующих органов, вид сверху; на фиг. 6 - схема конструкции| на фиг, 7 предпочтительная диаграмма зависимости пути тележки от времени. Позади сварочного аппарата 1 для многоточечной сварки, к котором осевые проволоки L для изготовления решетки подаются, например, в напра лении, перпендикулярном к плоскости чертежа между обозначенными только схематически рядами 2 и 3 сварочных электродов, предусмотрено транспортирующее устройство k перемещения решетки, осуществляющее шаговую подачу и управляемое от вычислительной машины. Шаговые подачи устанавл веются в соответствии с расстояние между поперечными проволоками изготовляемой решетки. Время простоя между отдельными шаговыми подачами также устанавливается с помощью выЧ,ислительной машины в соответствии с зависимым от материала и диаметра обрабатываемой проволоки временем, необходимым для прижатия, приварива ния и дополнительного прижатия. Несколько крючков 5s смонтированных на тележке 6 транспортирующего устройства -4, прицепляются .к уже прива ренной поперечной проволоке D изготовляемой решетки G для того/чтобы перемещать эту решетку дальне после каждой сварочной операции каждый ра на желаемое расстояние между поперечными проволоками, Направляющ-ая тележка 6 установле на боковых стойках 7 перекрытых ос выми держателями 8, на которых разм щены выступающие внутрь ходовые рельсы 9. Каждый ходовой рельс 9 охвачен двумя верхними м двумя нижними колесами 10 тележки 6, На каждом из двух ходовых рельсов 9 установлена неподвижная зубчатая штанга 11, с которой входит в зацепление одна зубчатая шестерня 12„ Зубчатые шестерни 12 соединены с возможность вращения с валом 13 центральная часть Ц которого усилена, чтобы по возможности исключить упругое скруч вание вала 13. Вал 13 приводится в движение через зубчатую передачу 15 двигателем 16, смонтированным на консоли тележки 6, причем с этим двигателем 16 соединен датчик 17 импульсов, который при каждом движении двигателя и при каждом перемещении решетки G, вызванном этим движением, выдает импульсы, на основании которых точно установлена соответствующая позиция крючка 5 или соответственно, охваченной им решетки G, по отношению к заданному контрольному положению. Тележка 6 имеет коробчатый корпус, на котором расположены качающиеся вокруг оси 18 крючки 5. Отклонение крючков 5 происходит с помощью гидравлического цилиндра 19 и способствует зацеплению этих крючков с уже приваренной поперечной проволокой D. Каждый крючок 5 посредством поворотной упорной рукоятки 20, управляемой с помощью другого гидравлического цилиндра 21, может быть дополнен до захвата. Преимущество выполнения в виде захвата заключается в том, что решетка, которая по мере надобности должна быть быстро передвинута на один шаг, не может дальше перемещаться под действием инерции. В частности, для решеток из тонких проволок рекомендуется, как показано на фиг. k, размещать крючки 5, 5 попарно с двух сторон от осевых проволок L и непосредственно рядом с ними, чтобы предотвратить изгибание поперечных проволок D при перемещении решетки. На фиг, 5 изображен выполненный аналогичным образом двойной « крючок 5, 5 который наподобие захвата взаимодействует с упорной рукояткой 20 (показанной в сечении) согласно фиг. 3. В зоне рядов 2 и 3 сварочных электродов предусмотрительно смонтировано еще одно устройство 22 блокирования обратного хода, определяющее линию сварного шва, образованное из ограничителей, для только что приваренной поперечной проволоки С, которое препятствует тому, чтобы в сварочных аппаратах, в которых осевые проволоки L решетки удаляются от запасных моталок, решетки в то время, когда крючки 5 не находятся в зацеплении с поперечной проволокой D, не могли отходить назад по направлению к моталкам под действи5ем сил упругости. Тем самым с прмощью устройства 22 блокирования обратного хода и крючков или соответственно захватов 5 решетка может быть подана во вполне определенную. устанавливаемую позицию и может удерживаться в этой позиции. Длина отдельных шагов подачи вводится согласно фиг.6 в прибор 23 ввода программы. Вычислительная маш на 2Ц определяет по этим входным па раметрам необходимые последовательные позации, к которым должна подойти транспортирующая тележка 6, чтобы отдельные поперечные проволоки могли быть приварены к осевым пр волокам решетки на желаемом расстоя нии друг от друга. В вычислительной машине 2Ц желае мые шаги подачи могут быть также пропорционально изменены на заданны коэффициент, чтобы имелась возможность выравнивания возникающего при сварке неизбежного теплового расшир ния осевых проволок. . Кроме того, в вычислительную машину может быть также введено допус тимое максимальное время простоя решетки. Чем более длинным выбирает ся это время, тем меньше становится суммарная ошибка, причем снижается производительность. Выбор максцмального времени простоя зависит поэтому от того, должна ли быть изготовлена решетка с особой точностью, или боль шее значение придается высокой производительности. В крайнем случае в качестве максимального времени простоя может быть использовано то время, которое необходимо для одного сварочного цикла и которое складывается из времени для нажатия, времени для собственно сварки и времени для последующего прижатия. Кроме того, в вычислительной машине запоминаются желаемые скорости для шагового перемещения решетки и для возвратного перемещения транспортирующей тележки 6. Таким образом, вычислительная машина 2k управляет, с одной стороны, посредством электрогидравлического затвора 25 движениями крючков 5, чтобы эти крючки в заданный момент схватывали или снова отпускали определенную поперечную проволоку, и, с другой стороны, через электроI гидравлический вентиль 2б, перед, которым включен цифровой аналоговый 4. 6 преобразователь 27, гидравлическим двигателем 16 устройства k подачи решетки. Вентиль 26 выполнен таким образом, что регулирует приток рабочей жидкости к двигателю 16 пропорционально напряжению, подаваемому от вычислительной машины 2 через преобразователь 27. Измеритель 28 длины пути определяет в процессе каждого движения тележки 6 ее точное положение вдоль направляющих рельсов 9 посредством накопления импульсов, идущих от датчика 17 импульсов,. и перемножения числа импульсов с расстоянием, пройденным между каждыми двумя импульсами Определенное таким образом значение подводится к вычислительной машине, так же, как и сигнал сварочного аппарата 1, как только решетка освобождена от электродов и готова к дальнейшему перемещению. Итак, подача решетки происходит таким образом, что крючки 5 захватывают поперечную проволоку D решетки и удерживают ее в течение нескольких шаговых подач. Вычислительная машина 2 на основании заданно11 скорости возвратного движения тележки 6, а также на основании пройденного пути . подачи, к которому еще прибавляется величина пути, который должен быть пройдет за следующий, еще не выполненный шаг подачи, последовательно определяет время, необходимое, чтобы после завершения очередного шага подачи вернуть тележку 6 в ее исходное положение. Если это время меньше запрограммированного максимального времени простоя решетки, которое должно быть предпочтительно равно времени, требующемуся для сваривания, то выполняется следующий шаг подачи, Причем крючки 5 в дальнейшем охватывают ту же поперечную проволоку D, что и прежде. Но если по расчету получается, что время, необходимое для возвратного перемещения тележки 6 после очередного шага подачи, было бы больше, чем заданное максимальное время простоя решетки, то крючки 5 убираются с решетки С и тележка 6 отводится назад, так что крючки 5 могут захватить другую, расположенную вблизи линии сварного шва, поперечную проволоку. Из-за ширины электродов такой захват решетки в зоне электродов, т.е. на линии сварного шва, невозмо79

жен. Поэтому вычислительная машина определяет предпочтительное положение уже приваренной к осевой проволоке поперечной проволоки, которая расположена за линией сварного шва, и отводит тележку 6 назад только на такое расстояние, чтобы крючки 5 могли захватить выбранную поперечную проволоку.

На фиг. 7 представлена диаграмма зависимости пути от времени для транспортирующей тележки 6 при условии, что время для возврата тележки 6 равно времени простоя А, необходимому для одного сварочного процесса, Время, необходимое для осуществления одной шаговой подачи, обозначено буквой В, Из диаграммы видно, что в представленном примере тележка возйращается в свое исходное положение после трех шаговых подач.

Изобретение позволяет исключить суммарные ошибки при шаговой подаче, и следовательно, обеспечить высокое качество изготавливаемой решетки, а также повысить скорость изготовления решетки.

Формула изобретения

1. Способ шаговой подачи решетки, состоящий из пересекающихся продоль0 8

ных и поперечных проволок, при котором после каждого цикла сварки поперечной проволоки с продольными перемещают решетку на шаг при помощи приводных захватов, контактирующих с поперечной проволокой, и возвращают захваты в исходное положение, отличающийся тем, что, с целью повышения качества решетки и производительности процесса ее изготоаления, захваты возвращают в исходное положение после подачи решетки на несколько шагов с более высокой скоростью, чем скорость шаговой подачи, при этом перед возвратным перемещением захватов определяют при помощи вычислительной машины количество захватов при максимальном времени простоя решетки за цикл сварки.

2, Способ по п.1,0 тли чающий с я тем, что максимальное врем простоя решетки выбирают по крайней мере равным времени приварки одной поперечной проволоки.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР Г 592498, кл. В 23 К 11/10, 1976 (прототип) .

«4

«ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

| Машина для сварки решеток | 1978 |

|

SU1047380A3 |

| Машина для контактной точечной сварки решеток | 1976 |

|

SU629861A3 |

| Машина для изготовления сварных сеток | 1970 |

|

SU446122A3 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Устройство для соединения электродов многоточечной сварочной машины с источником питания | 1979 |

|

SU884557A3 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТОК | 1991 |

|

RU2008155C1 |

| Шунтовая конструкция сварочной машины | 1981 |

|

SU1074391A3 |

| Машина для многоточечной контактной сварки | 1977 |

|

SU931093A3 |

«ч

л

Авторы

Даты

1982-05-07—Публикация

1980-02-11—Подача