1

Изобретение относится т машинам для многоточечной сварки решеток, которые состоят из поставленных на ребро параллельных листов железа и приваренных к ним параллельных попе речных стержней.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является машина для . контактной точечной сварки решеток, содержащая механизм для подачи решетки на шаг, сварочные электроды, направляющую для фиксации ребер решетки в требуемом положении и опору

Однако вваривание поперечных стержней вызывает деформацию колосниковой решетки, что снижает качество сварки.

Искривления колосниковой решетки можно избежать, если в процессе сварки изделие будет подвергнуто водействию, компенс ирующе1 1у искривление, например, если поверхность опоры будет выпуклой относительно оси, расположенной перпендикулярно к машине.

Эффект будет тем же, если измерямая в направлении подачи длина поверхности опоры, поддерживающей листовое железо, будет меньше, чем расл

стояние между поперечными стержнями Применение такой укороченной конструкции опоры приводит к тому, что линия действия давления электродов на поперечные стержни и линия действия соответствующей им реакции опоры лежат не на одной прямой, так что в процессе сварки на листовое железо действует момент изгиба, который предохраняет листовое железо от искривления, обычно возникающего при сварке.

Степень деформации колосниковой решетки, вызванная ввариванием поперечных стержней, зависит от высоты ребер, расстояния между поперечными стержнями, их диаметра и от других факторов. Поэтому желательно изменять величину искривления листового железа, возникающего в процессе сварки.

Для этого опора образована двумя симметричньЕ1 и блоками, расположенными один параллельно к другому и к обоим рядам электродов, а также предусмотрены устройства для одновременного и противоположного перемещения обоих блоков на одинаковое расстояние параллельно направлению подачи изделия.

Целью изобретения является повышение качества сварки решеток путем устранения деформации о

Это достигается тем. что опора состоит из двух симметрично расположенных приводных блоков, выполненных С криволинейной рабочей поверхностью и установленных с возможностью одновременного перемещения в противоположные стороны вдоль направления подачи решетки.

При этом рабочая поверхность опоры, может быть выполнена с плоской центральной частью, длина которой в направлении подачи решетки меньше расстояния между поперечными стержнями решетки.

Рабочая поверхность опоры может быть вьшолнена выпуклой.

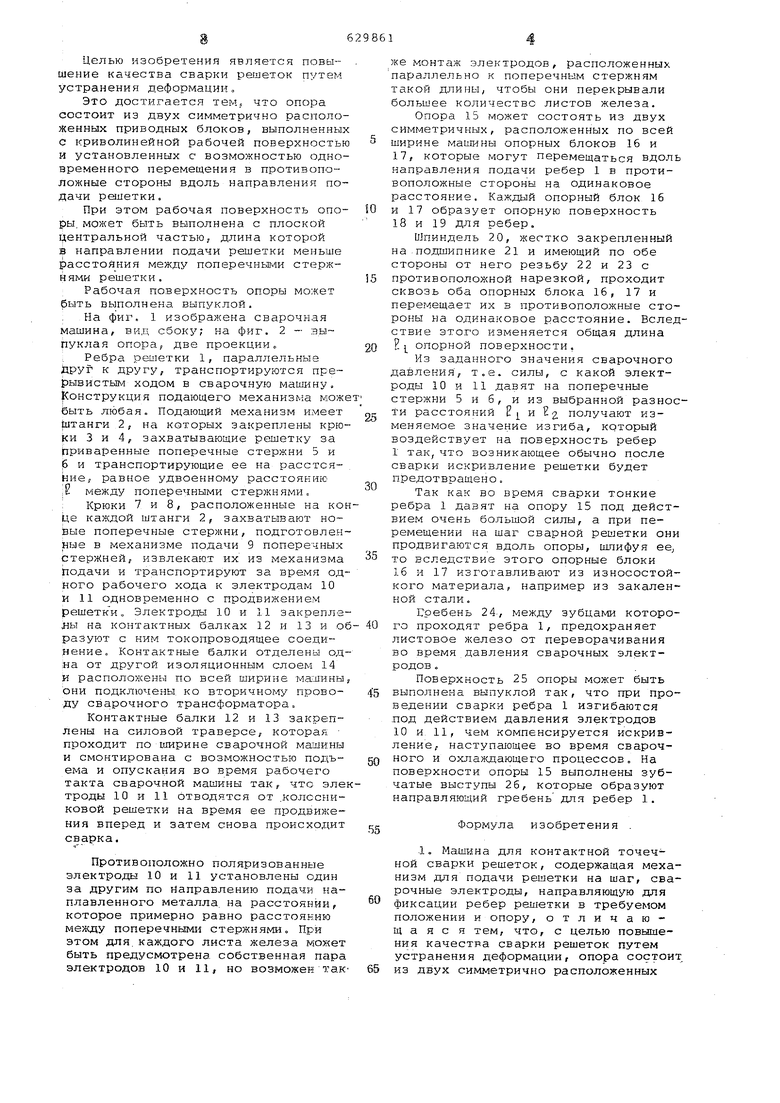

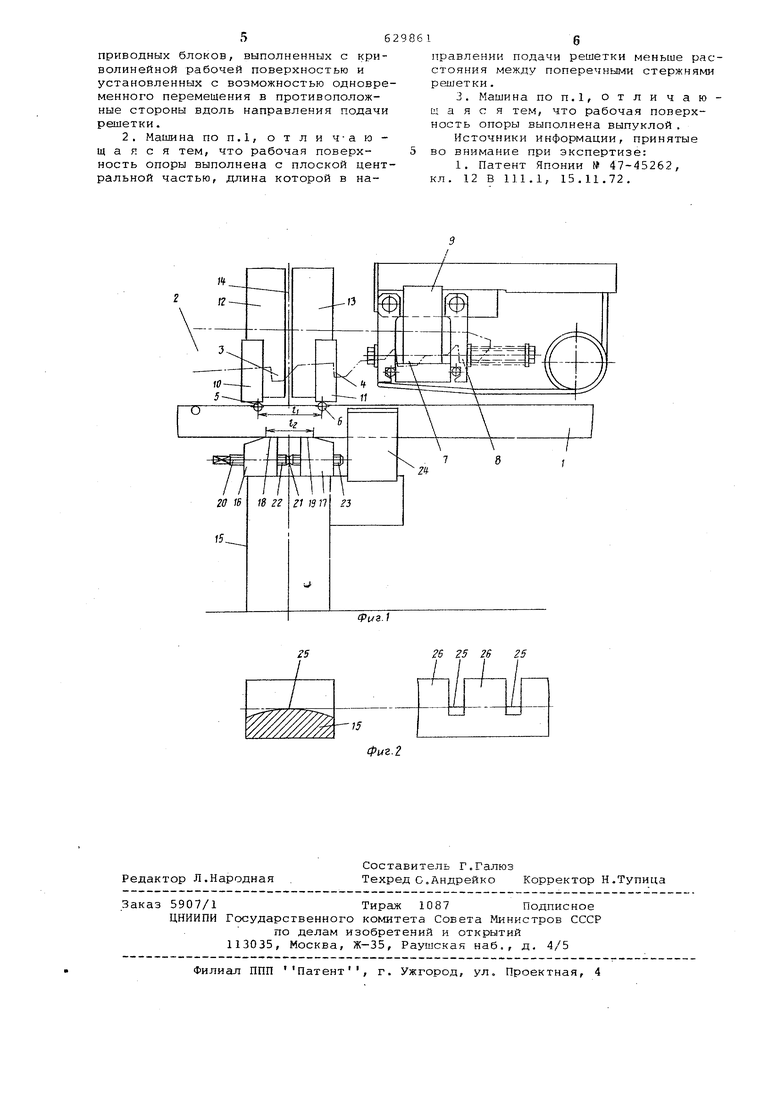

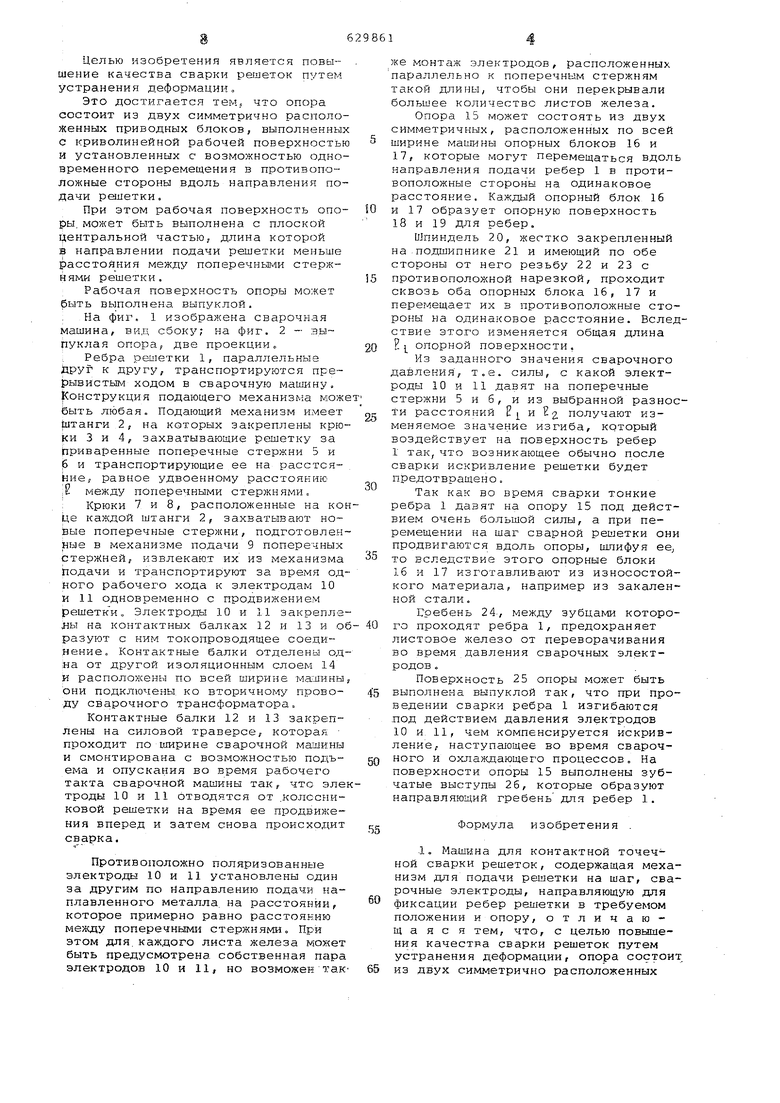

На фиг. 1 изобралшна сварочная машина, вид сбоку; на фиг. 2 - выпуклая опора, две проекции.

Ребра решетки 1, параллельные друг к другу, транспортируются прерывистым ходом в сварочную машину, (онструкция подающего механизь:а мож Ьыть любая. Подающий механизм имеет штанги 2, на которых закреплены крюки 3 и 4 , захватывающие решетку за приваренные поперечные стержни 5 и и транспортирующие ее на расстояние, равное удвоенному расстоянигс Я между поперечными стержнями. Крюки 7 и 8, расположенные на коЦе каждой штанги 2, захватывают новые поперечные стерлсни, подготовленные в механизме подачи 9 поперечных стержней, извлекают их из механизма Подачи и транспортируют за время одного рабочего хода к электродам 10 и 11 одновременно с продвижением решетки о Электроды 10 и 11 закреплейн на 1сонтактных балках 12 и 13 и оразуют с ним токопроводящее соединение. Контактные балки отделены одна от другой изоляционным слоем 14 И расположены по всей ширине машины они подключены ко втopичнo y проводу сварочного трансформатора.

Контактные балки 12 и 13 закреплены на силовой траверсе, которая: проходит по ширине сварочной машины и смонтирована с возможностью подъема и опускания во время рабочего такта сварочной машины так, что элетроды 10 и 11 отводятся от .колосниковой решетки на время ее продвижения вперед и затем снова происходит сварка.

Противоположно поляризованные электроды 10 и 11 установлены один за другим по Направлению подачи наплавленного металла, на расстоянии, которое примерно равно расстоянию между поперечными стержняг да. При этом для.каждого листа железа может быть предусмотрена собственная пара электродов 10 и 11, но возможен также монтаж электродов, расположенных параллельно к поперечным стержням такой длины, чтобы они перекрывали большее количество листов железа.

Опора 15 может состоять из двух симметричных, расположенных по всей ширине машины опорных блоков 16 и 17, которые могут перемещаться вдол направления подачи ребер 1 в противоположные стороны на одинаковое расстояние. Каждый опорный блок 16 и 17 образует опорную поверхность 18 и 19 для ребер.

и пиндель 20, жестко закрепленный на подшипнике 21 и имеющий по обе стороны от него резьбу 22 и 23 с противоположной нарезкой, проходит сквозь оба о.порных блока 16, 17 и перемещает их в противоположные стороны на одинаковое расстояние. Вслествие ЭТО.ГО изменяется общая длина Е ; опорной поверхности.

Из заданного значения сварочного давления, т.е. силы, с какой электроды 10 и 11 давят на поперечные стержни 5 и 6, и из выбранной разноти расстояний Е и Eg. получают изменяемое значение изгиба, который воздействует на поверхность ребер 1 так, что возникающее обычно после сварки искривление решетки будет предотвращено.

Так как во время сварки тонкие ребра 1 давят на опору 15 под действием очень большой силы, а при перемещении на шаг сварной решетки он продвигаются вдоль опоры, шлифуя ее то вследствие этого опорные блоки 16 и 17 изготавливают из износостойкого материала, например из закаленной стали.

Сребень 24, между зубцами которого проходят ребра 1, предохраняет листовое железо от переворачивания во время давления сварочных электродов «

Поверхность 25 опоры может быть выполнена выпуклой так, что при проведении сварки ребра 1 изгибаются под действием давления электродов 10 и 11, чем компенсируется искривление,- наступающее во время сварочного и охлаждающего процессов. На поверхности опоры 15 выполнены зубчатые выступы 26, которые образуют направляющий гребень для ребер 1.

Формула изобретения .

.1. Маш-ина для контактной точечной сварки решеток, содержащая механизм для подачи решетки на шаг, сварочные электроды, направляющую для фиксации ребер решетки в требуемом положении и опору, отличающаяся тем, что, с целью повышения качества сварки решеток путем устранения деформации, опора состои из двух симметрично расположенных

56

приводных блоков, выполненных с криволинейной рабочей поверхностью и установленных с возможностью одновременного перемещения в противоположные стороны вдоль направления подачи решетки.

2. Машина поп.1, отлич-ающ а я с я тем, что рабочая поверхность опоры выполнена с плоской центральной частью, длина которой в направлении подачи решетки меньше расстояния между поперечными стержнями решетки.

3. Машина по п.1, отличающая с я тем, что рабочая поверхность опоры выполнена выпуклой .

Источники информации, принятые во внимание при экспертизе:

1. Патент Японии 47-45262, кл. 12 В 111.1, 15.11.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для многоточечной контактной сварки | 1977 |

|

SU931093A3 |

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Устройство для изготовления сеток | 1975 |

|

SU651670A3 |

| Машина для сварки решеток | 1978 |

|

SU1047380A3 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ РЕШЕТОК | 1991 |

|

RU2008155C1 |

| Устройство для соединения электродов многоточечной сварочной машины с источником питания | 1979 |

|

SU884557A3 |

| Способ шаговой подачи решетки | 1980 |

|

SU927104A3 |

| Способ изготовления строительных элементов | 1974 |

|

SU579874A3 |

| Машина для контактной точечной сварки сеток | 1972 |

|

SU573120A3 |

Фиа. /

26 25 26 25

Авторы

Даты

1978-10-25—Публикация

1976-11-11—Подача