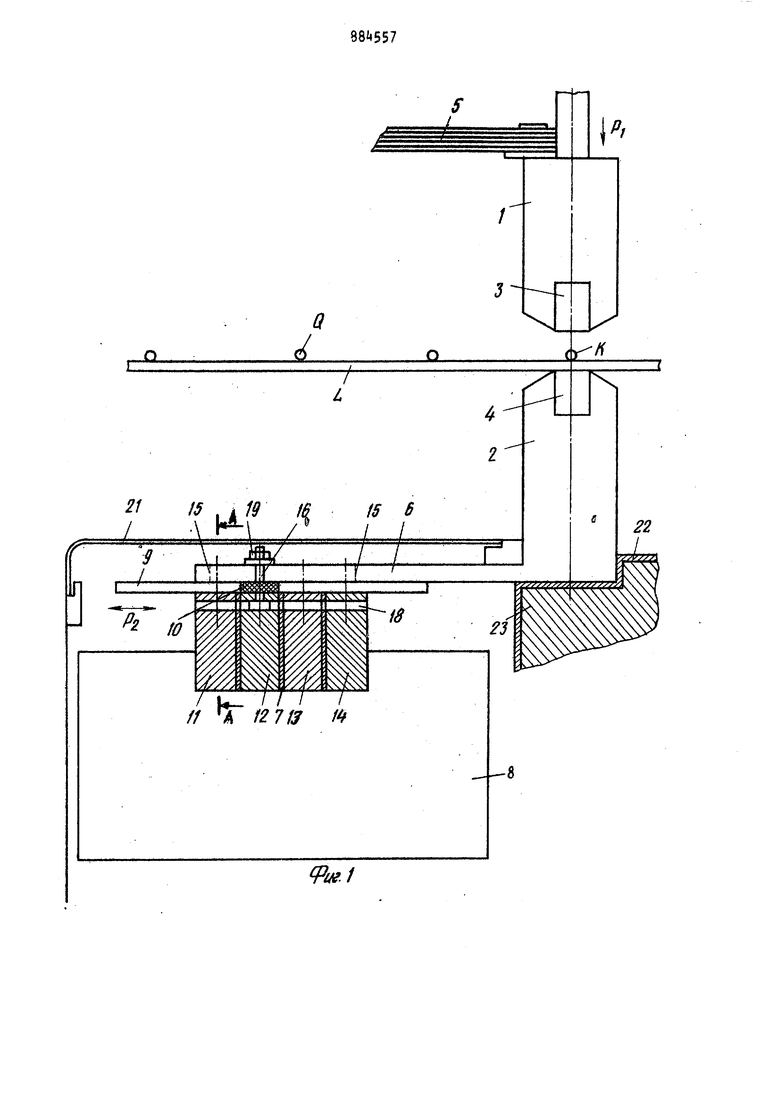

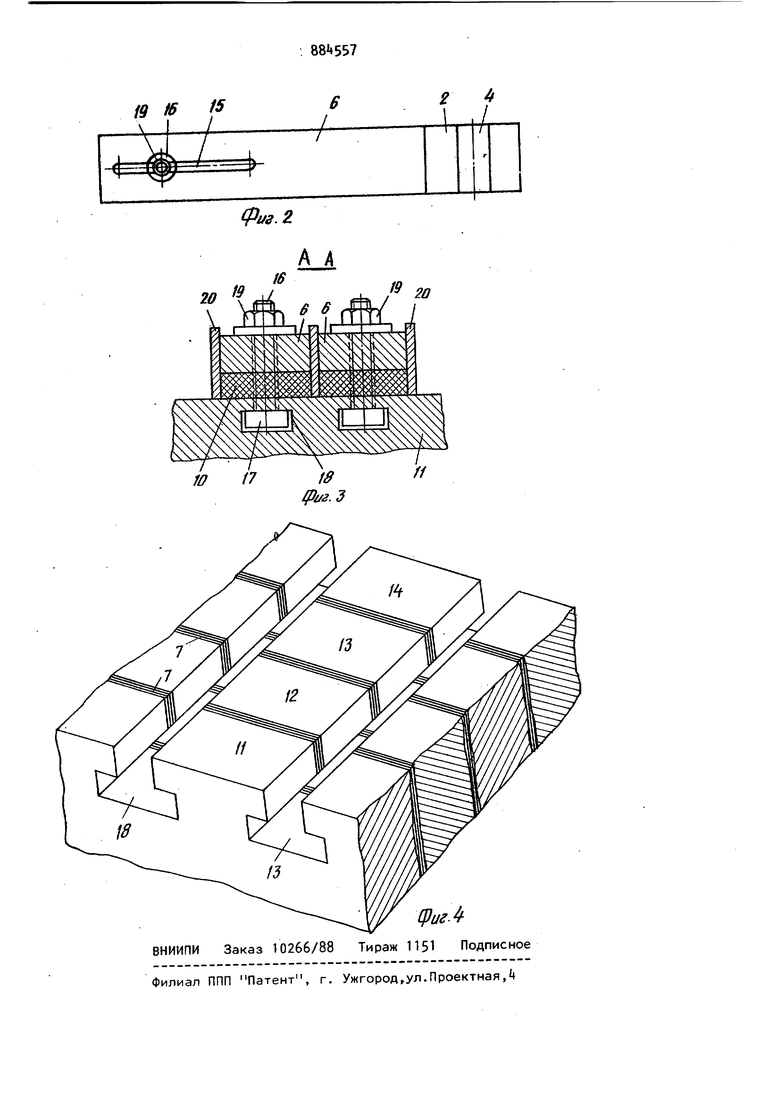

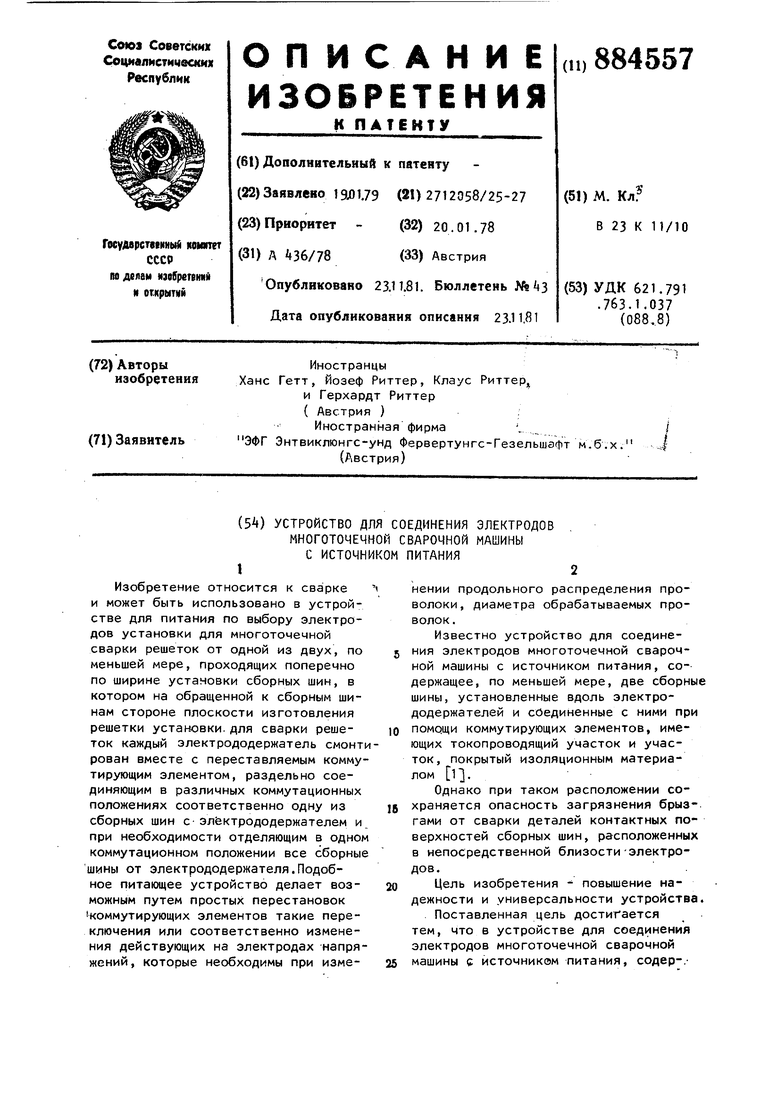

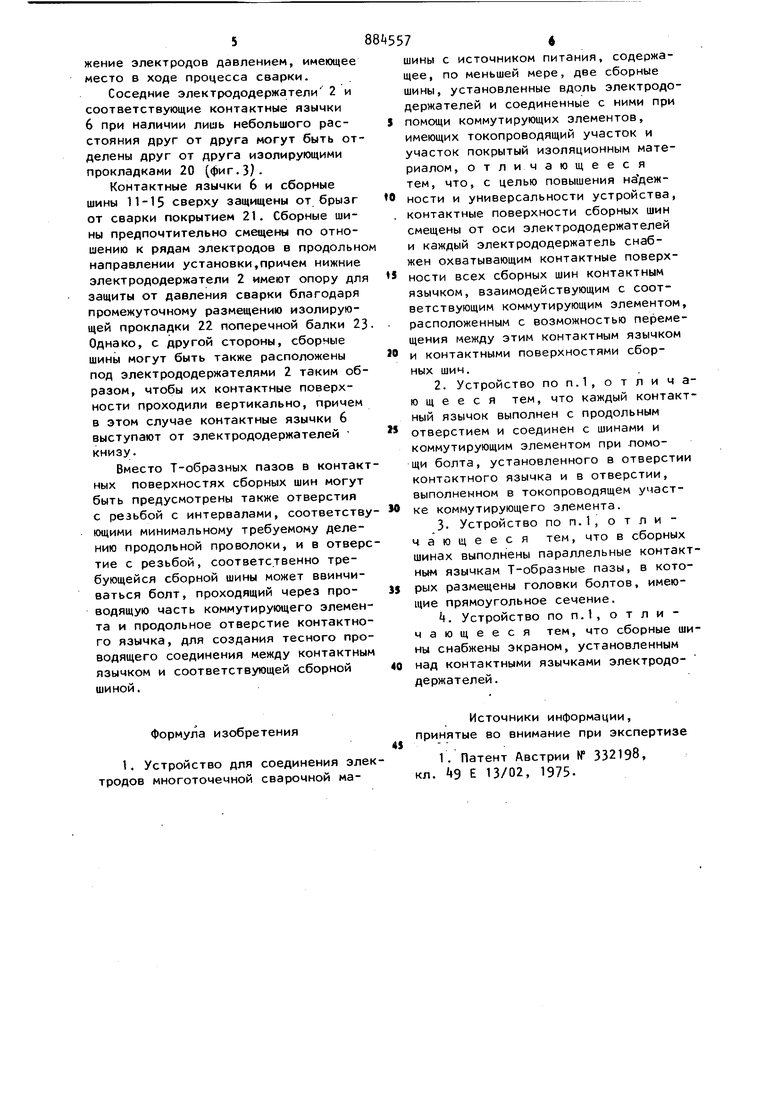

жа1цем, по меньшей мере, две сборные шины, и установленные вдоль электрододержателей и соединенные с ними пр помощи коммутирующих элементов, имеющих токопроводящий участок и участок, покрытый изоляционным материалом, контактные поверхности сборных шин смещены от оси электрододержателей и каждый электрододержатель сн жен охватывающим контактные поверхности всех сборных шин контактным язычком, взаимодействующим с соответ ствующим коммутирующим элементом, ра положенным с возможностью перемещени между этим контактным язычком и контактными поверхностями сборных шин. Кроме того, каждый контактный язычок выполнен с продольным отверстием и соединен с шинами и коммутирующим элементом при помощи болта, установленного в отверстии контактного языч ка и в отверстии, выполненном в токопроводящем участке коммутирующего элемента . В сборных шинах выполнены параллельные контактным язычкам Т-образные пазы, в которых размещены головки болтов, имеющие прямоугольное сечение. Сборные шины снабжены экра ном, установленным над контактными язычками электрододержателей. О На фиг. 1 показан продольный разрез через электродный участок много точечной сварочной машины; на фиг.2 электрододержатель и его контактный язычок, вид сверху, на фиг.З - сечение по линии А-А на фиг.I; на фиг.4 - сборные шины, вид в перспек тиве . В представленном примере исполне ния над и под плоскостью изготовления решетки, в которой свариваются друг с другом продольные и поперечные проволоки L и соответственно Q., расположены проходящие поперечно к направлению передвижения продольных проволок L ряды верхних и нижних электрододержателей 1 и 2, в которы установлено по одному электроду 3 или соответственно k. Каждый верхни электрод 3 через электрододержатель 1 и гибкий проводник 5 соединен с массой и с помощью непосредственных средств может быть прижат в направлении стрелки Р к соответственно находящейся и позиции сварки точке пересечения проволок и соответствую щему нижнему электроду для создания требуемого сварочного давления. Нижние электрододержатели 2 снаб-жены горизонтально расположенными контактными язычками 6, охватывающими контактные поверхности сборных шин, проходящих параллельно друг другу и рядам электродов под плоскостью изготовления решетки поперечно ширине установки. Эти сборные шины отделены друг от друга с помощью изоляционных прокладок 7. Сборные шины расположены под сварочными трансформаторами 8, от которых они питаются. Между каждым контактным язычком 6 и обращенными к нему контактными поверхностями сборных шин расположен пластинообразный коммутирующий элемент 9, состоящий в основном из изоляционного материала, однако имеющий токопроводящую часть 10, размеры которой примерно соответствуют участку перехлеста между соответствующим контактным язычком и одной из сборных шин. Коммутирующий элемент 9 может переставляться в направлении двойной стрелки PI, так что по выбору может быть получено проводящее соединение соответствующего контактного язычка 6 с одной из сборных шин 1Т-Й . , Каждый контактный язычок 6 имеет, как особенно ясно видно на фиг.2 проходящее над контактными поверхностями всех сборных шин 11-14 продольное отверстие 15, в которое проходит болт 16 с резьбой, служащий для фиксирования коммутирующего элемента 9 в требуемом положении. Болт 16 с резьбой проходит через токопроводящую часть 10 коммутирующего элемента 9 и имеет прямоугольную Т-образную головку 17, входящую с зацеплением в один из Т-образных пазов 18, параллельных друг другу и проходящих поперек через все сборные шины. Взаимные интервалы между Т-образными пазами 18 соответствуют минимальному расстоянию между продольными проволоками типов решеток, изготовляемых на сварочной машине. С помощью прилегающих к шайбам гаек 19 болты 16 с прямоугольной Т-образной головкой могут зажиматься и тем самым коммутирующие элементы 9 могут фиксироваться в требуемом положении. Путем соответствующего подтяги вания гаек 19 можно свободно выбирать требуемое контактное давление и на него совершенно не влияет нагру5жение электродов давлением, имеющее место в ходе процесса сварки. Соседние электрододержатели 2 и соответствующие контактные язычки 6 при наличии лишь небольшого расстояния друг от друга могут быть отделены друг от друга изолирующими прокладками 20 (фиг.З). Контактные язычки 6 и сборные шины 11-15 сверху защищены от брызг от сварки покрытием 21. Сборные шины предпочтительно смещены по отношению к рядам электродов в продольно направлении установки,причем нижние электрододержатели 2 имеют опору для защиты от давления сварки благодаря промежуточному размещению изолирующей прокладки 22 поперечной балки 23 Однако, с другой стороны, сборные шины могут быть также расположены под электрододержателями 2 таким образом, чтобы их контактные поверхности проходили вертикально, причем в этом случае контактные язычки 6 выступают от электрододержателей книзу. Вместо Т-образных пазов в контакт ных поверхностях сборных шин могут быть предусмотрены также отверстия с резьбой с интервалами, соответству ющими минимальному требуемому делению продольной проволоки, и в отверс тие с резьбой, соответственно требующейся сборной шины может ввинчиваться болт, проходящий через проводящую часть коммутирующего элемента и продольное отверстие контактного язычка, для создания тесного проводящего соединения между контактным язычком и соответствующей сборной шиной. Формула изобретения 1. Устройство для соединения электродов многоточечной сварочной машины с источником питания, содержащее, по меньшей мере, две сборные шины, установленные вдоль электрододержателей и соединенные с ними при помощи коммутирующих элементов, имеющих токопроводящий участок и участок покрытый изоляционным материалом, отличающееся тем, что, с целью повышения надежности и универсальности устройства, контактные поверхности сборных шин смещены от оси электрододержателей и каждый электрододержатель снабжен охватывающим контактные поверхности всех сборных шин контактным язычком, взаимодействующим с соответствующим коммутирующим элементом, расположенным с возможностью перемещения между этим контактным язычком и контактными поверхностями сборных шин. 2.Устройство по п.1, о т л и ч аю щ е е с я тем, что каждый контактный язычок выполнен с продольным отверстием и соединен с шинами и коммутирующим элементом при ломощи болта, установленного в отверстии контактного язычка и в отверстии, выполненном в токопроводящем участке коммутирующего элемента. 3.Устройство по п.1, о т л и чающееся тем, что в сборных шинах выполнены параллельные контактным язычкам Т-образные пазы, в которых размещены головки болтов, имеющие прямоугольное сечение. k. Устройство по п.1, о т л и чающееся тем, что сборные шины снабжены экраном, установленным над контактными язычками электрододержателей . Источники информации, принятые во внимание при экспертизе 1. Патент Австрии № 332198, кл. Е 13/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки решеток | 1982 |

|

SU1279519A3 |

| Машина для многоточечной контактной сварки | 1977 |

|

SU931093A3 |

| Машина для контактной точечной сварки сеток | 1972 |

|

SU573120A3 |

| Шунтовая конструкция сварочной машины | 1981 |

|

SU1074391A3 |

| Машина для сварки сопротивлением непрерывно движущихся сеток | 1985 |

|

SU1311607A3 |

| Способ изготовления двухслойных, изогнутых в форме дуги сварных решетчатых каркасов и установка для его осуществления | 1990 |

|

SU1804363A3 |

| Машина для сварки решеток | 1978 |

|

SU1047380A3 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU300986A1 |

| Машина для контактной точечной сварки решеток | 1976 |

|

SU629861A3 |

| Машина для изготовления сварных сеток | 1970 |

|

SU446122A3 |

Vl.1

Авторы

Даты

1981-11-23—Публикация

1979-01-19—Подача