Изобретение относится к станкостроению и может быть использовано для шлифования и полирования входных и выходных кромок пера лопаток с полками газотурбинных двигателей (ГТД) при переменном радиусе скругленных кромок.

Известен станок для шлифования и полирования кромок пера ГТД, содержащий станину, привод обрабатываемого изделия и установленные с возможностью относительного перемещения в продольном и поперечном направлениях качающийся держатель обрабатываемой лопатки и каретку со шлифовальной головкой, регулятор скорости вращения шлифовальной головки и перемещения каретки [1] .

В предлагаемом изобретении станок обеспечивает переменное качание лопатки в соответствии с заданными значениями величины качания в каждом сечении пера лопатки. Для обеспечения этого станок снабжен дополнительно регулятором числа качаний лопатки.

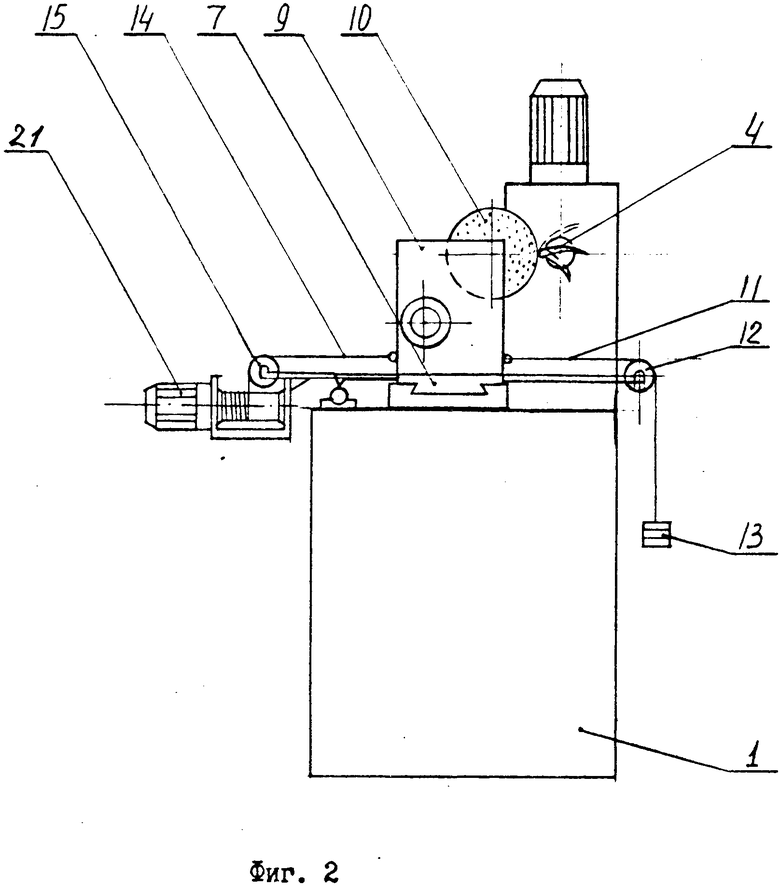

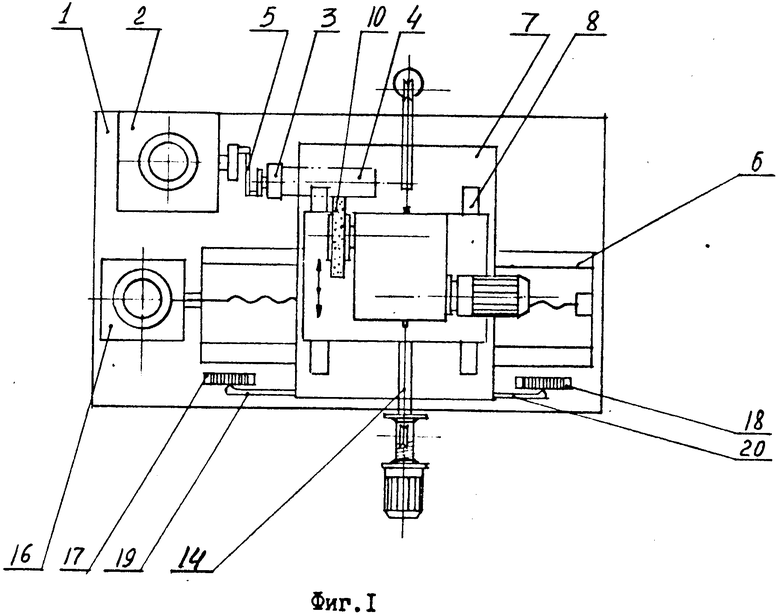

На фиг. 1 показан станок; на фиг. 2 - то же, вид сбоку.

Станок содержит станину 1 с закрепленным на ней электроприводом 2, с качающимся держателем 3, с обрабатываемой лопаткой 4 и кривошипно-шатунным механизмом 5 качания держателя 3, продольные направляющие 6 с кареткой 7, имеющей поперечные направляющие 8, несущие шлифовальную головку 9 с инструментом 10.

Шлифовальная головка тросом 11 через блок 12, закрепленный на каретке 7, соединена с грузом 13, а тросом 14 через блок 15, также скрепленный на каретке 7, - с электроприводом 16.

Станок также содержит регулятор скорости перемещения каретки и скорости вращения инструмента, выполненный в виде реостата 17 и движка 19, включенных в цепь электропривода 16 каретки и электропривода шлифовальной головки, и регулятор числа оборотов электропривода качания лопатки, выполненный в виде реостата 18 и движка 20, включенных в цепь электропривода качания лопатки. Реостаты 17 и 18 установлены на станине, а движки 19 и 20 - на каретке.

Станок работает следующим образом.

Лопатку 4 закрепляют в держателе 3 электропривода 2, включают электродвигатель 16, ослабляют натяжение троса 14 посредством привода 21. Под воздействием груза 13 трос 11 подводит шлифовальную головку 9 по реечным направляющим 8 до соприкосновения инструмента 10 с лопаткой 4.

В процессе обработки каретка 7 совместно с блоками 12 и 15 и грузом 13 движется вдоль кромки пера по всей длине лопатки. При этом, так как толщина кромки пера меняется вдоль ее длины (толщина лопатки увеличивается в ее призамковой части), изменяется и объем сошлифовываемого материала. Для сохранения точности размера лопатки и получения заданной точности формы радиуса изменяют скорость перемещения каретки в обратно пропорциональной зависимости от величины радиуса скругления, а скорость вращения круга - прямо пропорционально величине радиуса скругления, что осуществляется регулятором скорости перемещения каретки и скорости вращения инструмента.

Кроме того, изменяют число качаний держателя с обрабатываемой лопаткой, что осуществляется регулятором числа оборотов электропривода качания лопатки через кривошипно-шатунный механизм. Реостаты 17 и 18 остаются недвижимыми на станине, а движки 19 и 20 перемещаются вдоль пера лопатки совместно с кареткой 7, меняя тем самым сопротивление реостатов 17 и 18.

П р и м е р. Шлифование кромок пера клиновидной лопатки ГТД, имеющий максимальный радиус скругления кромки (у призамковой части лопаток) 1 мм, а минимальный радиус скругления (на конце пера) - 0,02 мм, т. е. перепад площадей поперечных сечений, припуск вдоль оси заготовки достигает 2500 раз, что примерно в 50 раз превышает возможности обработки, реализуемые в прототипе. Лопатка изготовлена из сплава ЭП-866, шлифование производится без применения СОЖ, шлифовальный круг корундовый на резиновой связке. Обработку начинают с призамковой части.

С помощью груза 13 устанавливают постоянное усилие прижима инструмента 10 к детали 4. Включают электродвигатель 16 и ослабляют натяжение троса 14. Под воздействием груза 13 трос 11 подводит шлифовальную головку 9 по поперечным направляющим 8 до соприкосновения инструмента 10 с лопаткой 4. Включают шлифовальную головку и дают скорость вращения инструмента 15 м/с, величину продольной подачи 15 мм/мин и частоту качания лопатки 60 кач/мин. При продольном перемещении каретки 7 происходит относительное движение движков 19 и 20 по реостатам 17 и 18 соответственно, что приводит к изменению сопротивления реостатов и к соответствующим изменениям скорости резания, величины продольной подачи и частоты качания лопатки. Скорость резания у конца лопатки 8 м/с, скорость продольной подачи 50 мм/мин, частота качания 40 кач/мин.

В результате обработки детали получают кромки пера лопатки в соответствии с требуемыми геометрическими характеристиками, шероховатостью, с благоприятной структурой материала.

Экономический эффект складывается из повышения точности, расширения технологических возможностей и универсальности устройства, упрощения технологической подготовки производства. (56) Авторское свидетельство СССР N 1508485, кл. B 24 B 19/14, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки лопаток газотурбинных двигателей | 1990 |

|

SU1720839A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Станок для обработки кромки пера лопаток | 1980 |

|

SU1039698A1 |

| Ленточно-шлифовальный станок | 1991 |

|

SU1797561A3 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2379170C1 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| Шлифовальный станок | 1980 |

|

SU889398A1 |

| Устройство для скругления кромок пера лопаток | 1987 |

|

SU1512754A1 |

Использование: для скругления кромки пера лопатки газотурбинных двигателей (ГТД) на шлифовальном станке. Сущность изобретения: станок снабжают управляемым по числу оборотов электродвигателем привода качания лопатки вокруг центров обрабатываемой кромки, при этом реостат системы управления устанавливают на станине станка, а взаимодействующий с ним движок - на каретке шлифовальной головки, расположенной на продольных направляющих станка с возможностью ее перемещения вдоль кромки пера. 2 ил.

СТАНОК ДЛЯ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ, выполненный в виде установленного на станине с возможностью качания держателя лопатки с приводом качания и размещенной на ней с возможностью продольного перемещения каретки со шлифовальной головкой и узлами регулирования скорости вращения круга, и поперечного его перемещения, отличающийся тем, что станок дополнительно снабжен регулятором частоты качания держателя лопатки, выполненным в виде установленной на станине и включенной в цепь электропривода качания держателя лопатки обмотки реостата, движок которого размещен на каретке.

Авторы

Даты

1994-02-28—Публикация

1992-02-04—Подача