Изобретение относится к области станкостроения и касается устройств для ленточного шлифования кромок пера лопаток газотурбинных двигателей.

Известен ленточношлифовальный станок для обработки кромок пера лопаток, который содержит базирующую призму, кинематически связанную с механизмами качания и перемещения шпинделя изделия с обрабатываемой лопаткой t1J.

Недостатком известного устройства является отсутствие специального ме-, ханизма, обеспечивающего .доворот лопатки при ее перемещении, что вызвано положением пространственных осей симметрии, относительно которых совершаются качания лопатки, которое в разных сечениях обрабатываемой лопатки различно.

Целью настоящего изобретения является повышение качества обработки.

Для достижения поставленной цели станок снабжен механизмом перемещения базирующей призмы и механизмом доворота лопатки, кинематически связанными с механизмом качания и перемещения шпинделя изделия. Механизм доворота снабжен ползуном с копиром доворота и расположенным с возможностью взаимодействия с последним шкивом, причем ползун кинематически связан с механизмом качания и пере- , меиения, а шкив - с механизмом качания шпинделя изделия. Механизм перемещения базирующей призмы снабжен ползуном с копиром смещения призмы и рычагом, установленным с возможностью взаимодействия с копиром и

10 призмой, причем ползун кинематически связан с механизмом качания и перемещения шпинделя изделия.

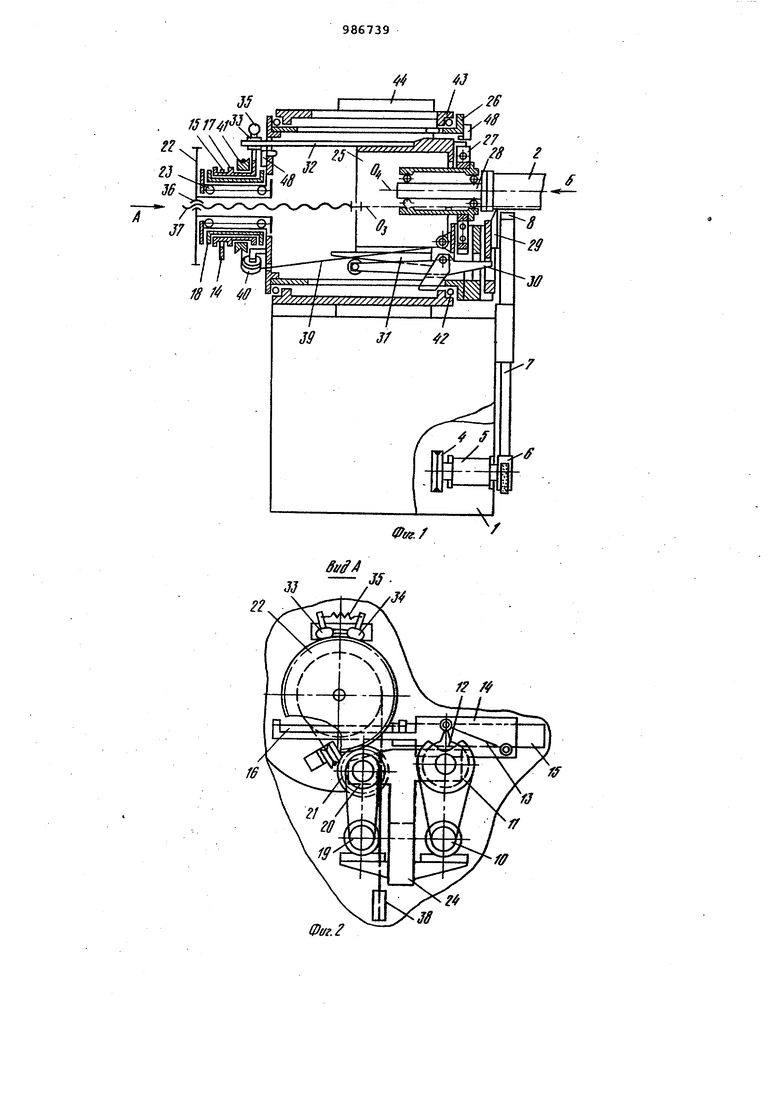

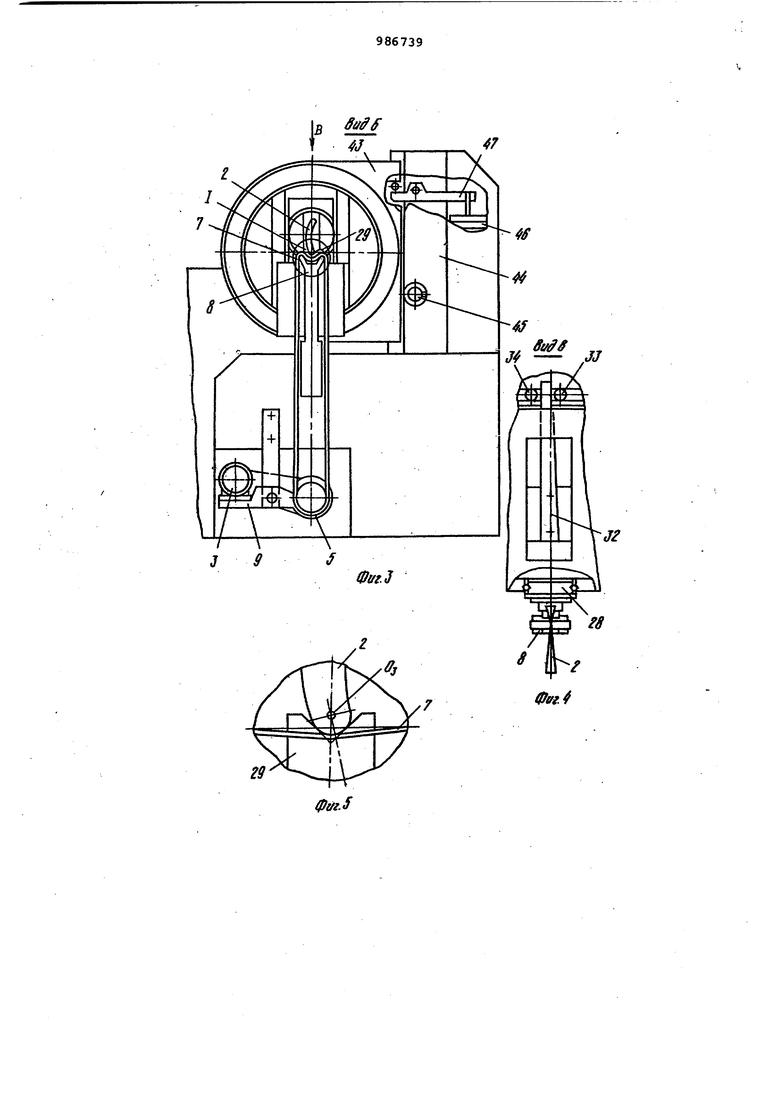

На фиг. 1 изображен общий вид станка с части 1ным вырывом; на

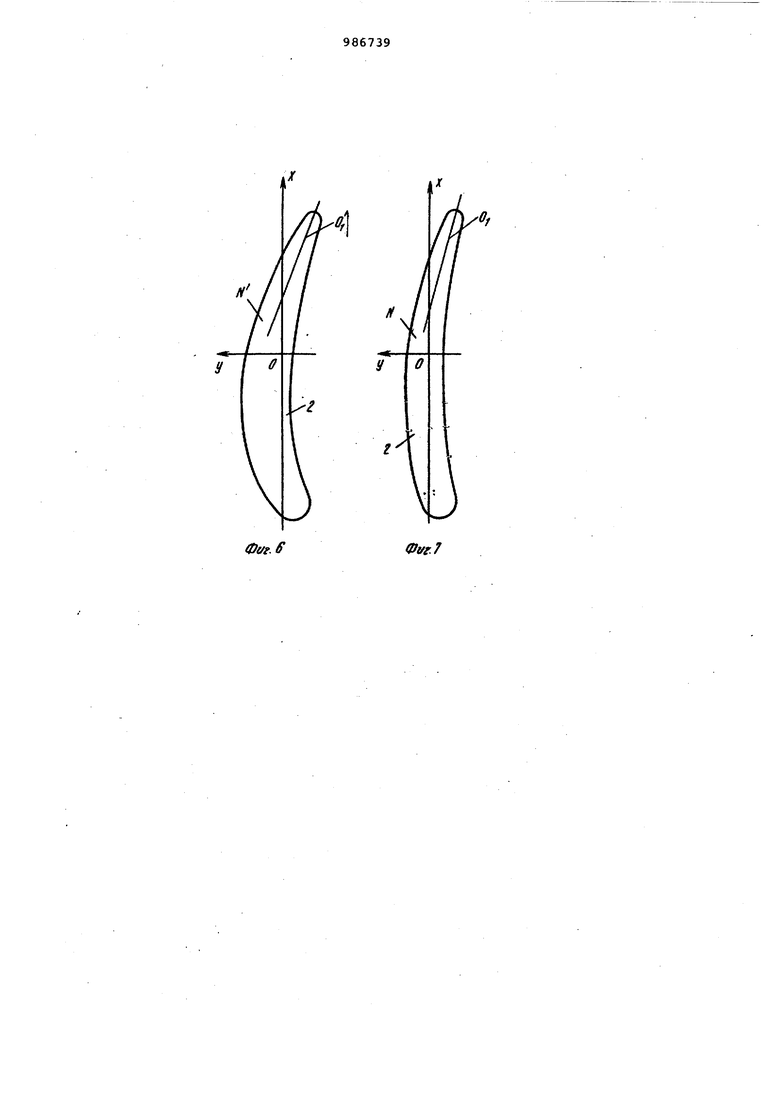

15 фиг. 2 - вид А на фиг. 1; на фиг.3 вид Б на фиг, 1; на фиг. 4 - вид В на фиг. 3; на фяг. 5 изображена зона обработки кромки пера лопатки/ на фиг. 6 - сечение в конце обраба20тываемой лопатки; на фиг. 7 - сечение

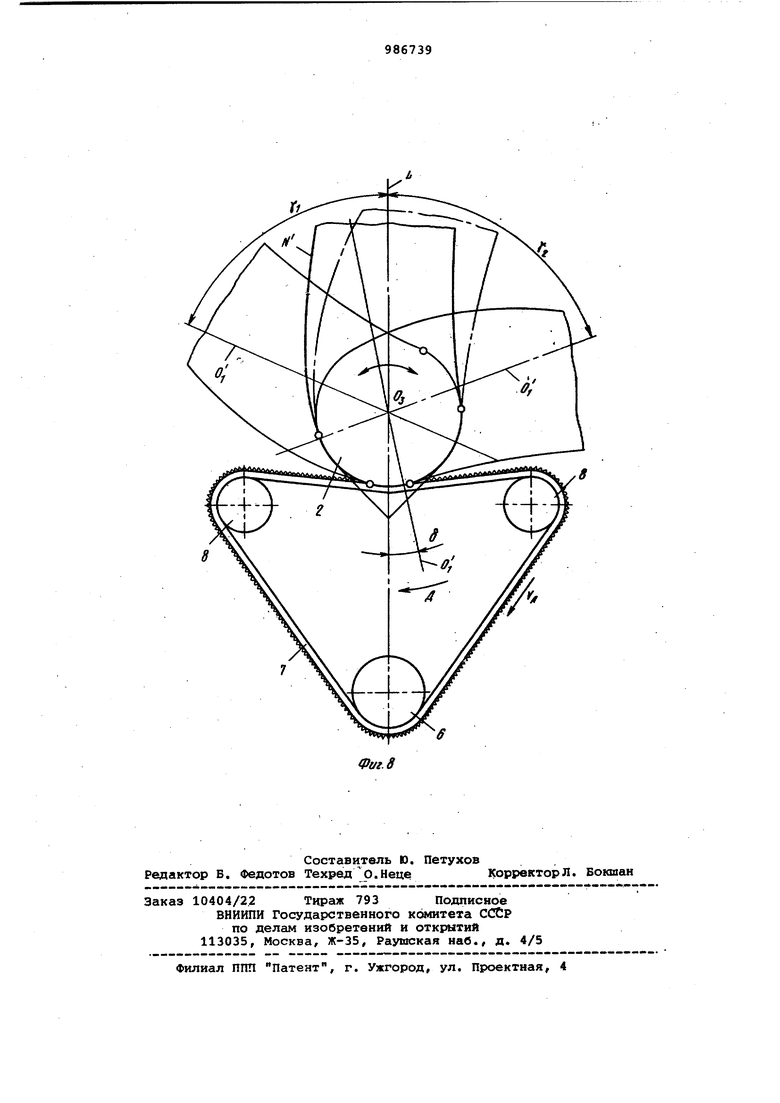

( в начале обрабатываемой лопатки; на фиг. схема работы станка.

При образовании формы на кромке вдоль профиля пера лопатку перемеща25 ют в направлении ее продольной оси с синхронным поворотом на угол закрутки профиля пера. При этом лопатку качают относительно оси Oj, проходящей через центр скругляемого ра30 диуса на кромке. Крайние положения для сечения Nлoпaтки показаны на фиг. 8. Инструмент, свободная ве±вь совершает рабочее движение со скоростью шлифования Ух.. В процессе скругления кромок, на пример для сечения Мили N, лопатку доворачивают вокруг указанной оси качания направлении уменьшения угла отклонения f положения оси 0 или 0 прикромочного участка относительно оси L угла качания jg то есть в направлении стрелок Д до совмещения осей о,или L. Указанный доворот лопатки осуществляют синхронно с ее продольным перемещением. В результате доворота в процессе обработки кромок достигается высокая стабильность формы кромки вдоль профиля пера, что исключает необходимость доработки кромок. На основании 1 установлены лентопротяжный механизм, механизм продоль ной подачи и качания шпинделя изделия с лопаткой 2. Лентопротяжный механизм содержит привод 3, включающий приводной шкив шпиндель 5, ведущий шкив 6, огибаемый абразивной лентой 7. Абразивная лента огибает также опорные элементы 8. Механизм натяжения ленты состоит из коромысла 9, на одном плече которого расположен шпиндель 5, а на другом - привод 3 (фиг. 1 и 2). Механизм качания содержит приводной двигатель 10 с ведущим шкивом, который посредством гибкой связи соединен со шкивом 11. На одной оси со шкивом установлен кривошип 12, соединенный шатуном 13 с ползушкой i14, которая расположена на горизонтальной направляющей 15. На кронштейне ползушки закреплен трос 16, который охватывает шкив 17, расположенный подвижно на втулке 18 (фиг. 4, 2). Механизм продольной подачи содер жит приводной двигатель 19 с ведущим шкивом, который посредством гибкой связи соединен с шкивом 20. На одной оси с шкивом 20 установлена шес терня 21, которая находится в зацеплении с зубчатым колесом 22, располо женным на шариковых направляющих 2 соосно с втулкой 18 (фиг. 1, 2). Механизмы продольной подачи и качания закреплены на кронштейне 24, который установлен на корпусе основания 1 (фиг. 2). Особенностью нас: соящего станка является то, что он снабжен ползуном 25, который расположен на направляющих во внутренней полости барабана 26, введенного в станок с возможностью качания вокруг оси Oj, проходящей через центр радиуса скруг ления на кромке лопатки 2. При этом на торцовой поверхности ползуна 25 установлена подвижная каретка 27, содержащая поворотный шпиндель 28 обрабатываемой лопатки 2, а на торцовой поверхности барабана 26 располо жена взаимодействующая с обрабатыва.- емой кромкой лопатки призма 29 , которая посредством закрепленного на барабане 26 рычага 30 кинематически соединена с установленным на ползуне 25 копиром смещения 31. Ползун 25 кинематически соединен с механизмами продолвной подачи и качения. Кинематическая связь механизма качания с ползуном 25 осуществляется посредством взаимодействия закрепленного на ползуне 25 копира доворота 32 с контактным роликом 33, который установлен на подвижном относительно барабана 26 шкиве 17. Силовое замыкание копира доворота 32 с роликом 33 достигается с помощью другого контактного ролика 34, который установлен на подвижной втулке 18 и соединен с роликом ЗЗ пружиной 35. Кинематическая связь механизма продольной подачи с ползуном 25 осуществляется посредством винтового механизма, состоящего из гайки 36 и винта 37. Гайка 36 закреплена на зубчатом колесе 22, а винт 37 - на ползуне 25 (фиг. 2, 3). ПоДжим лопатки 2 к свободной ветви и абразивной ленты 7 осуществляется грузом 38, который закреплен на тросе 39. Трос 39 закреплен на каретке 27 и огибает направляющие ролики 40 и шкив 41. Барабан 26 установлен на шариковых направляющих42 в корпусе 43, который с возможностью перемещения в направлении к Свободной ветви ленты 7 установлен на стойке 44. Перемещение корпуса 43 осуществляется с помощью маховика 45. Вес корпуса совместно с барабаном частично уравновешен грузом 46, установленным на одном плече коромысла 47, другой конец которого взаимодействует с корпусом 43 (фиг. 1,3). Зона обработки показана на фиг.5. Обрабатываемая кромка в процессе ишифования базируется по призме 29. Рядом с призмой 29 перемещается свободная ветвь ленты 7. Профиль копира доворота 32 выполнен в зависимости от изменения угла отклонения с/ оси симметрии прикромочных участков относительно оси симметрии L угла качания Уу, Профиль копира смещения выполнен в зависимости от изменения величины радиуса скругления на кромке вдоль профиля пера лопатки 2. Перед обработкой для каждой конкретной лопатки устанавливают необходимое натяжение абразивной ленты и. усилие поджима обрабатываемой кромки лопатки к свободной ветви. Регулировка натяжения ленты и величины усилия поджима кромки производится путем подбора массы грузов 38 и грузов мехаЪизма натяжения. Затем с пульта управления подается команда на привода качания, продольной подачи- и вращения ленты.

При срабатывании механизма качания шкив 17 получает качательное движение, которое посредством взаимодействия контактных роликов 33 и 34 с копиром доворота 32, установленном на ползуне 25, передается барабану 26.

При срабатывании механизма продольной подачи лопатки 2 ползун 25, а вместе с ним и лопатка получают продольное перемещение от привода 19 Синхронно с продольным перемещением лопатка поворачивается вокруг своей продольной оси 0 в шпинделе 28 на угол закрутки профиля пера, что достигается взаимодействием прикромочных участков лопатки 2 с призмой 29, установленной на торцовой поверх ности барабана 26.

При срабатывании привода лентопротяжного, механизма абразивная лента 7 получает вращательное движение с необходимой скоростью V/y.

Барабан 26 совершает качательные движения относительно оси 0 проходящ через центр радиуса округления на кромке лопатки 2. Кромка, взаимодействующая с рабочей поверхностью свободной ветви абразивной ленты 7, образует на своей поверхности цилиндрическую форму, сопрягающую поверхность спинки и корыта профиля пера лопатки. Происходит обработка кром-. ки вдоль профиля пера лопатки.

При этом синхронно с продольным перемещением ползуна 25 осуществляется проворот ползуна 25 и барабана 26 вокруг оси качания лопатки 2. Указанный проворот достигается посредством взаимодействия профиля копира доворота 32 с контактным роликом 33, установленным на шкиве 17, который соединен с механизмом качания. Проворот ползуна 25 и барабана 26 производится на угол с/, определяемый профилем копира 32.

Одновременно с продольным перемещением ползуна 25 происходит смещение призмы 29, а вместе с ней и лопатки 2. Смздение призмы 29 происходит в результате взаимодействия рычага 30 с копиром смещения 31, установленном на ползуне 25. Величина

смещения определяется профилем копира 31,

В результате указанных перемещений достигается совмещение центра радиуса скругления на кромке с осью качания барабана 26. При довороте барабана совместно с ползуном 25 вокруг оси качания О достигьс тся совмещение оси симметрии прикроьочных участ ков кромки с осью симмеа рии угла качания Та

Команда на реверс механизма про дольной подачи подается при срабатывании конечных выключателей 48.

Таким образом настоящий станок позволяет полностью автоматизировать процесс обработки кромок лопаток с большой закруткой и пбвысить точност обработки за счет дополнительного доворота лопатки.

Формула изобретения

1. Ленточношлифовальный станок для обработки кромок пера лопаток, содержащий базирующую призму, кинематически связанную с механизмами качания и перемещения шпинделя изделия, отличающийся тем что, с целью повышения качества обработки, станок снабжен механизмом перемещения базирующей призАШ и механизмом доворота лопатки, кинематически связанными с механизмом качания и перемещения шпинделя изделия.

2. Станок по п. 1, отличаю щ и я тем, что Механизм доворота снабжен ползуном с копиром доворота и расположен гаям с возможностью взаимодействия с последним шкивом, причем ползун кинематически связан с механизмом качания и перемещения, а шкив - с механизмом качания шпиндопя Изделия.

3. Станок по п. 1, отличают и и С я тем, что механизм перемещения базирунхцей призмы снабжен ползунсж с копиром смещения призмы и рычагом, установленным с возможностью взаимодействия с копиром и призмой, причем кинематически связан с механизмом качания и перемещения шпинделя изделия

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 3243152/25-08, кл. В 24 В 21/16.

3S

15174,

Ф&г./

fff

2

Jg

3i/fff

В

47

/

0ffl

Фие.е

ФУГ

rt

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU1004079A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1981 |

|

SU948631A1 |

| Станок для обработки кромки пера лопаток | 1980 |

|

SU1039698A1 |

| Ленточно-шлифовальный станок | 1991 |

|

SU1797561A3 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Шлифовальный станок | 1980 |

|

SU889398A1 |

| Устройство для формообразования кромок деталей | 1980 |

|

SU927375A1 |

Авторы

Даты

1983-01-07—Публикация

1981-04-20—Подача