(54) ШЛИФОВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU1004079A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок для обработки кромок пера лопаток | 1980 |

|

SU891366A1 |

| Ленточно-шлифовальный станок | 1991 |

|

SU1797561A3 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1981 |

|

SU948631A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

I

Изобретение относится к оборудованию для шлифования и полирования входных и выходных кромок пера лопаток.

Известен шлифовальный станок, содержащий станину, абразивный инструмент и регулирующий его положение по высоте копир, установленный на столе 1.

Однако на станке невозможно ббрабатывать скруглением кромки лопаток с высоким качеством и производительностью.

Цель изобретения - расширение технологических возможностей станка применительно к скруглению кромок шлифовальной лентой.

Поставленная цель достигается тем, что станок снабжен опорным элементом и дополнительным копиром, причем опорный элемент установлен между шкивами с тыльной стороны рабочей ветви ленты и кинематически связан с копиром, регулирующим положение инструмента по высоте, а дополнительный копир установлен на станине и кинематически связан с указанным копиром.

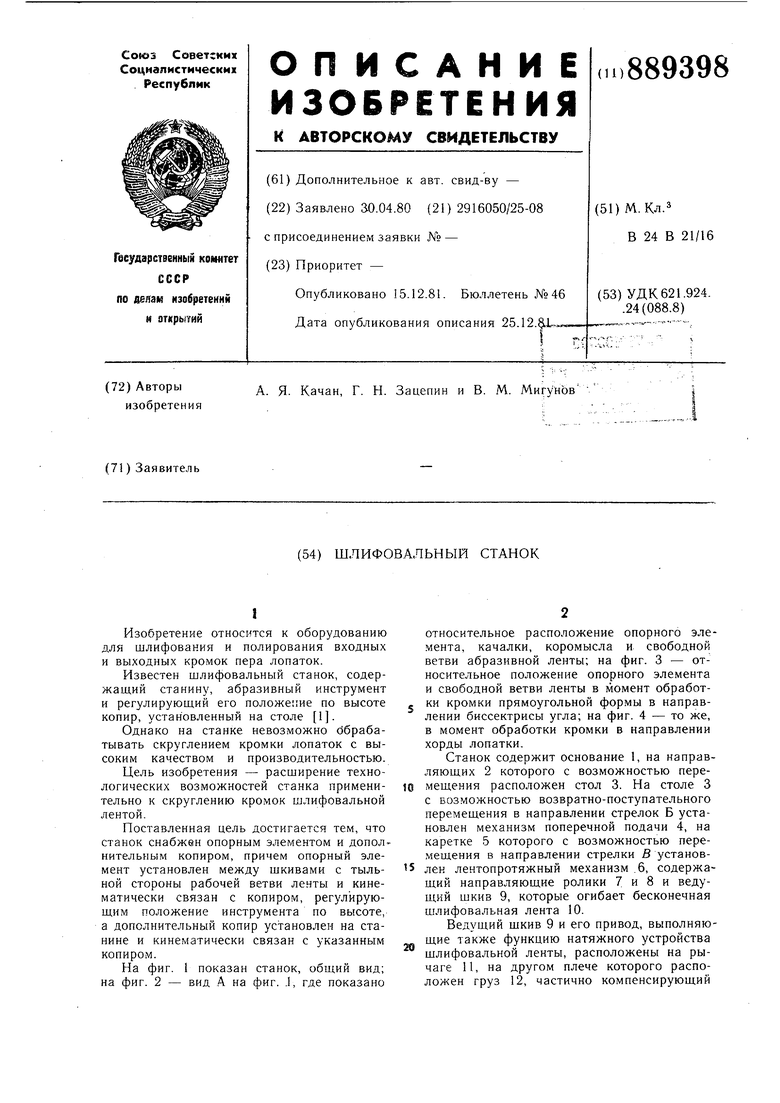

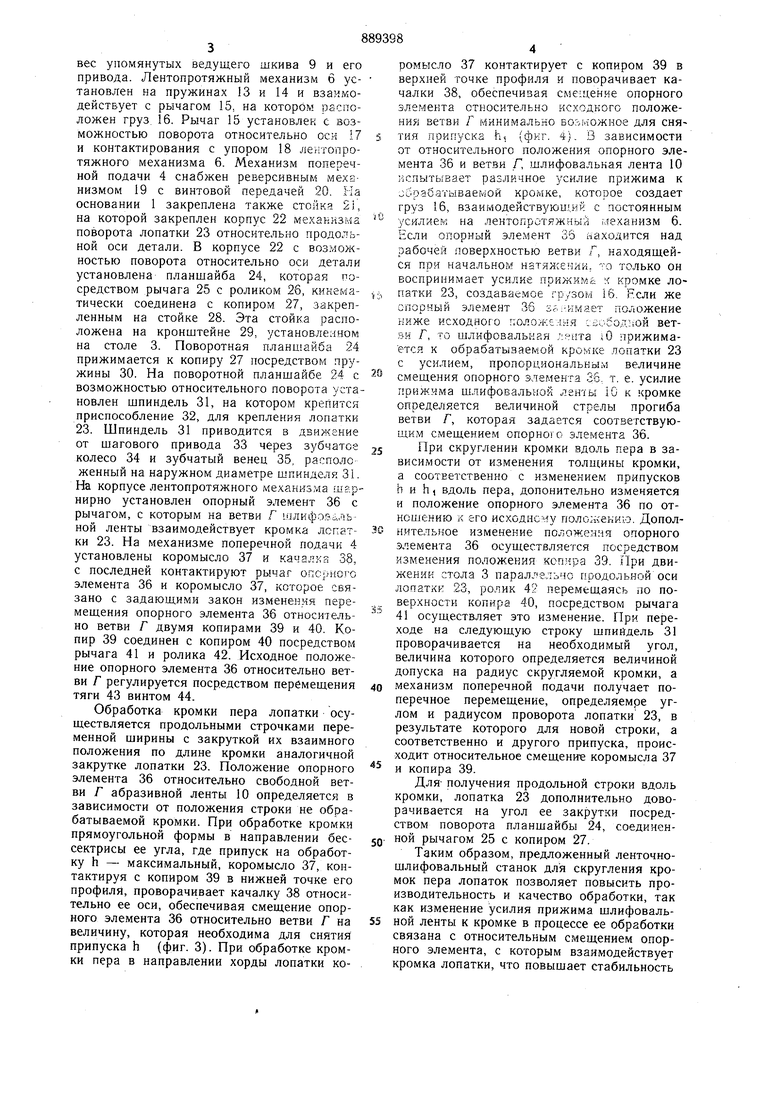

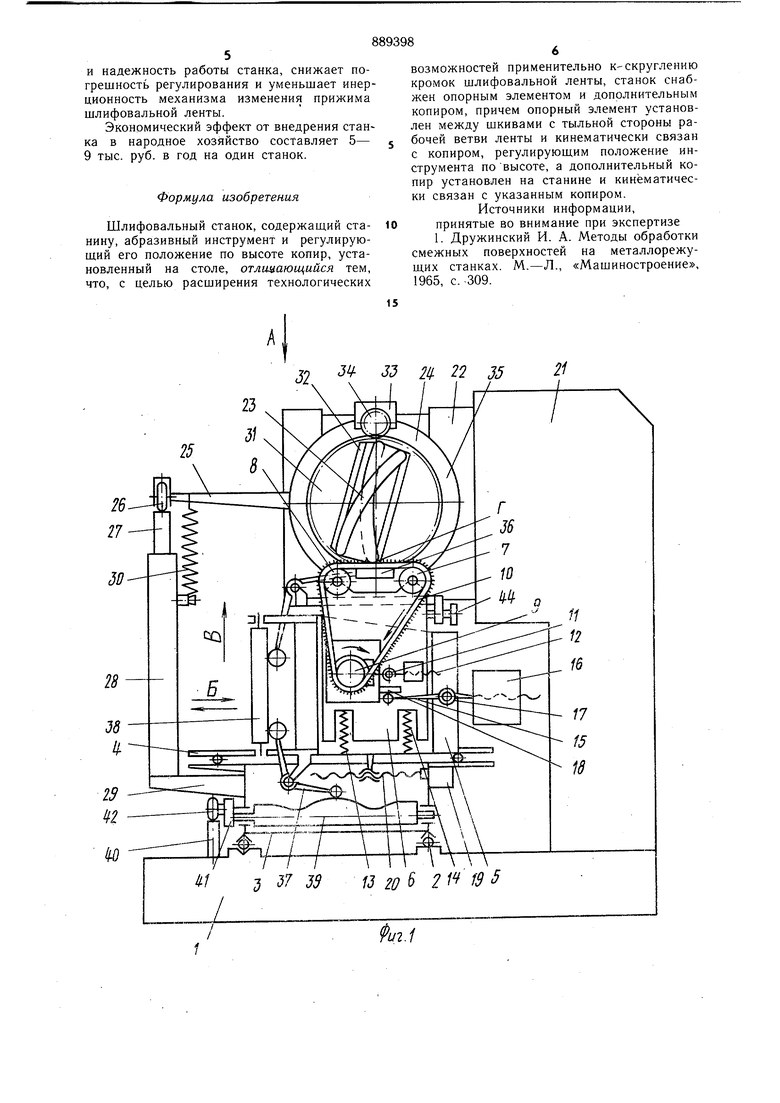

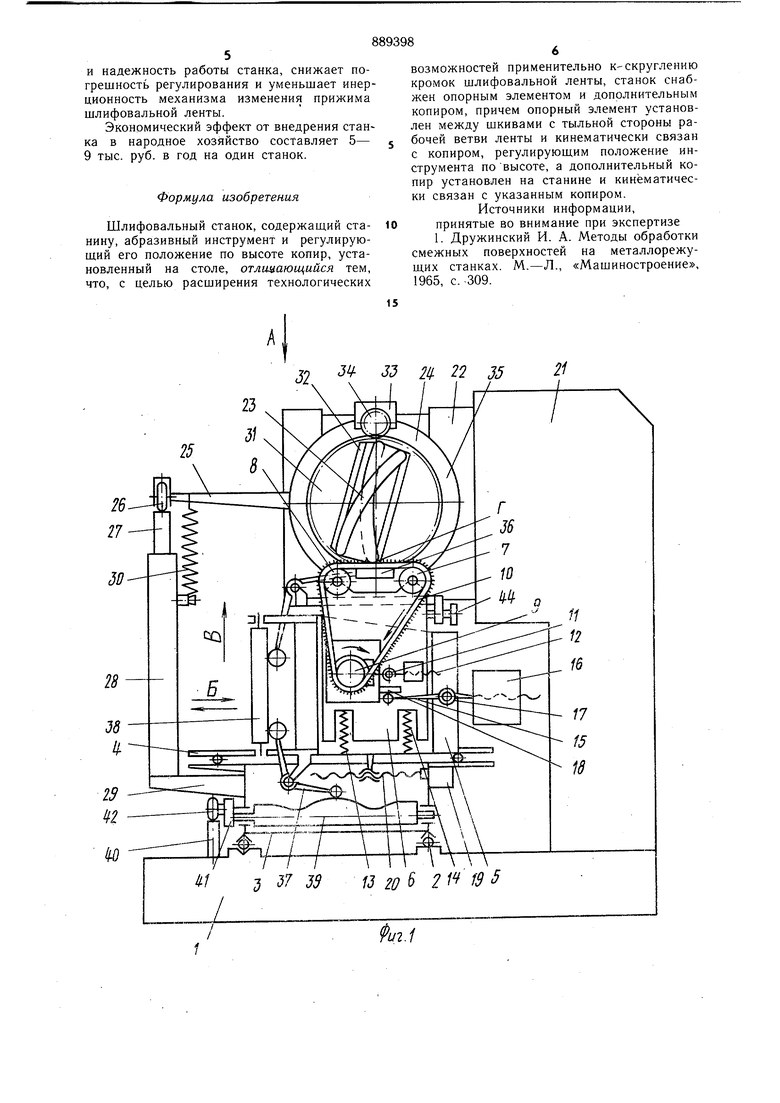

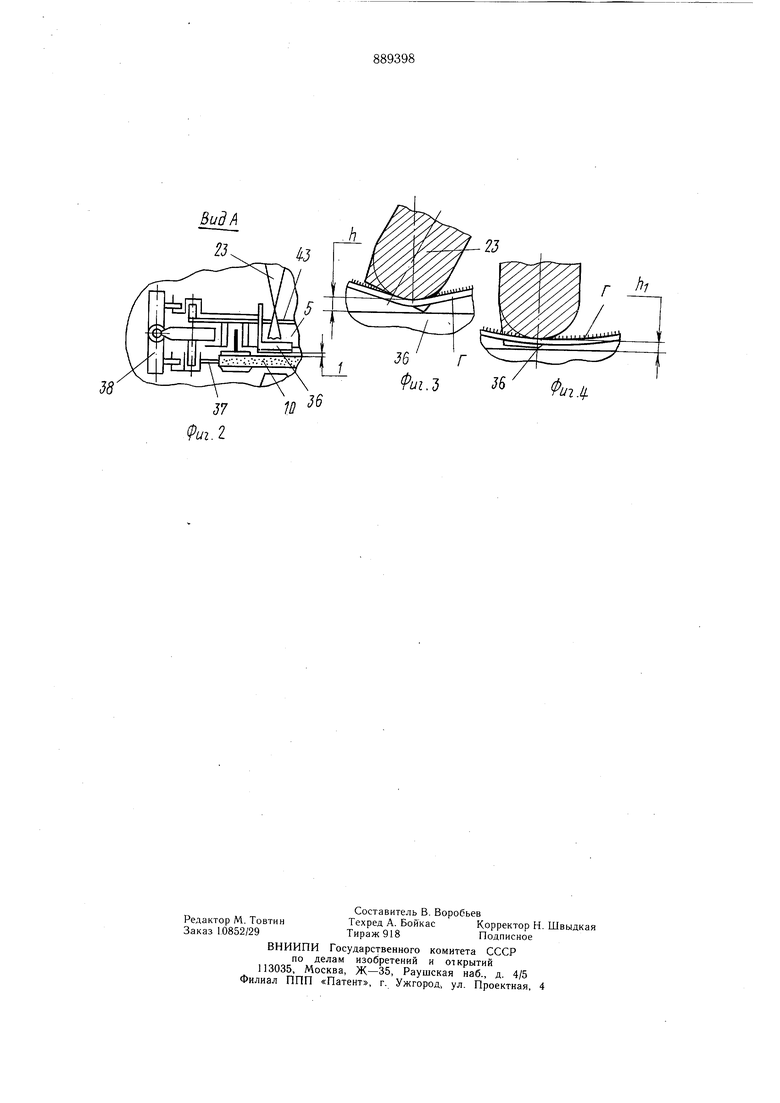

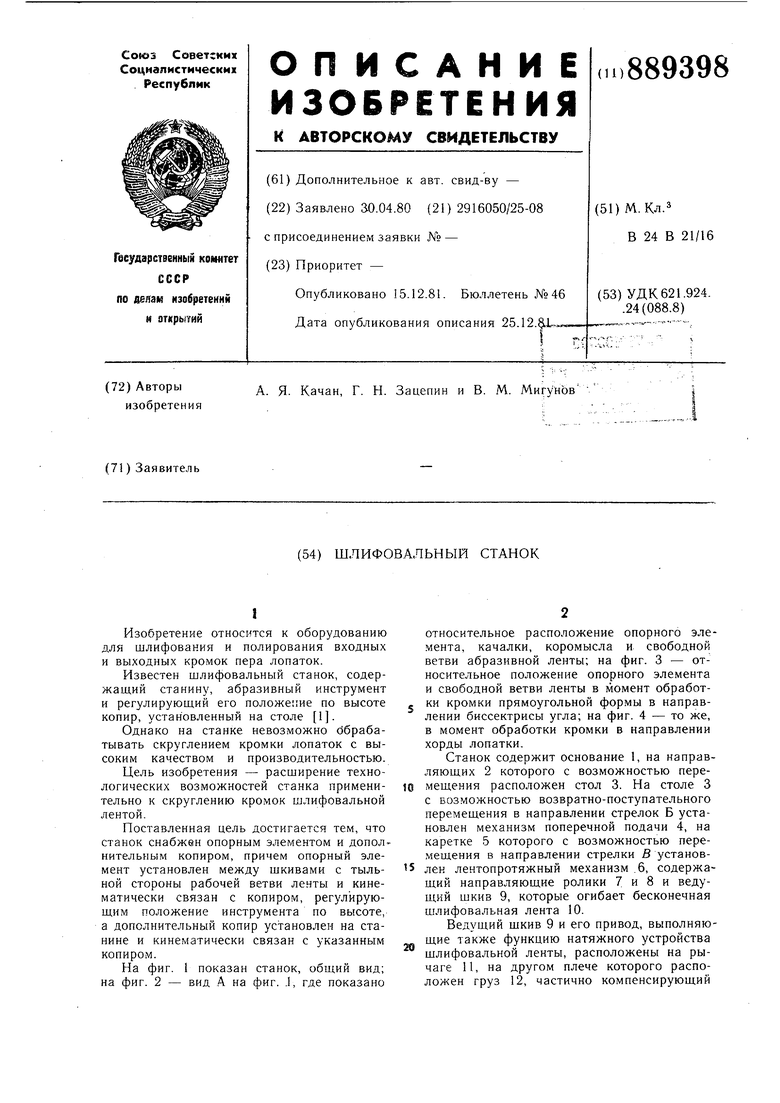

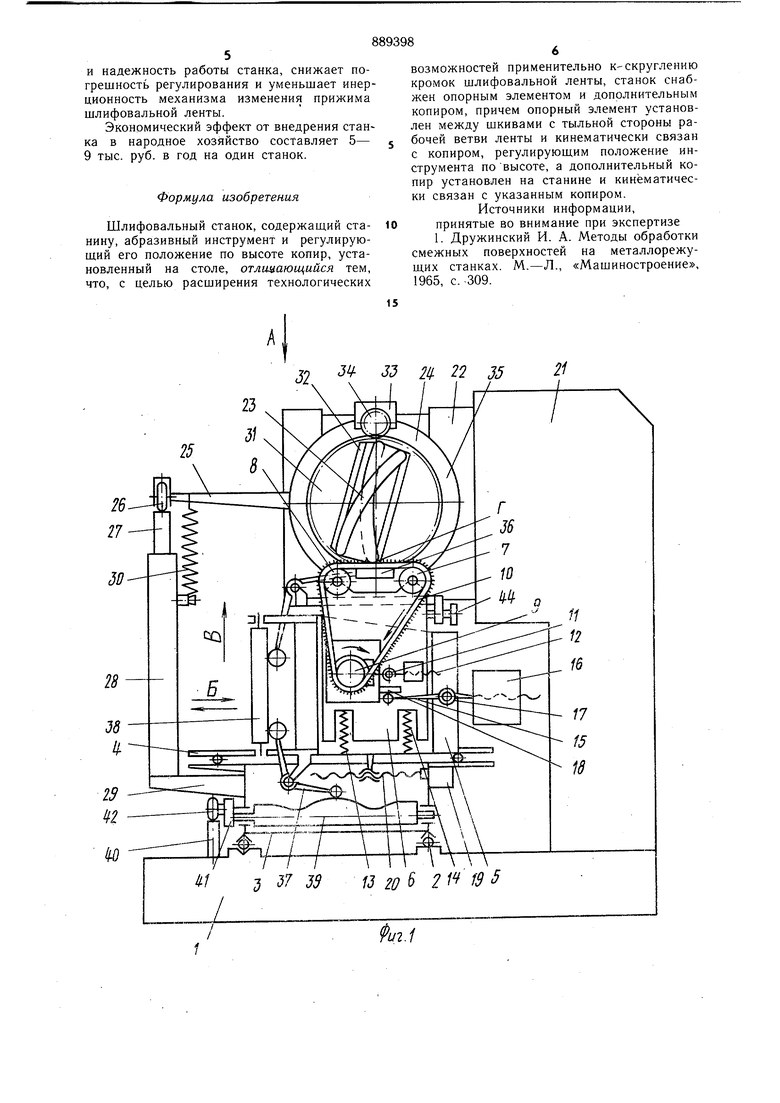

На фиг. 1 показан станок, общий вид; на фиг. 2 - вид А на фиг. .1, где показано

относительное расположение опорного элемента, качалки, коромысла и свободной ветви абразивной ленты; на фиг. 3 - относительное положение опорного элемента и свободной ветви ленты в момент обработки кромки прямоугольной формы в направлении биссектрисы угла; на фиг. 4 - то же, в момент обработки кромки в направлении хорды лопатки.

Станок содержит основание 1, на направляющих 2 которого с возможностью перемещения расположен стол 3. На столе 3

10 с возможностью возвратно-поступательного перемещения в направлении стрелок Б установлен механизм поперечной подачи 4, на каретке 5 которого с возможностью перемещения в направлении стрелки В установ 5 лен лентопротяжный механизм .6, содержащий направляющие ролики 7 и 8 и ведущий шкив 9, которые огибает бесконечная шлифовальная лента 10.

Ведущий шкив 9 и его привод, выполняющие также функцию натяжного устройства

20 щлифовальной ленты, расположены на рычаге 11, на другом плече которого расположен груз 12, частично компенсирующий вес упомянутых ведущего шкива 9 и его привода. Лентопротяжный механизм б установлен на пружинах 13 и 14 и взаимодействует с рычагом 15, на котором расположен груз. 16. Рычаг 15 установлек с возможностью поворота относительно оси .7 и контактирования с упором 18 лентопротяжного механизма 6. Механизм поперечной подачи 4 снабжен реверсивным механизмом 19 с винтовой передачей 20. На основании 1 закреплена также стойка 2i, на которой закреплен корпус 22 механизма поворота лопатки 23 относительно продольной оси детали. В корпусе 22 с возможностью поворота относительно оси детали установлена планшайба 24, которая посредством рычага 25 с роликом 26, кикематически соединена с копиром 27, закрепленным на стойке 28. Эта стойка расположена на кронштейне 29, установленном на столе 3. Поворотная планшайбе 24 прижимается к копиру 27 посредством пружины 30. На поворотной планшайбе 24 с возможностью относительного поворота установлен шпиндель 31, на котором крепится приспособление 32, для крепления лопатки 23. Шпиндель 31 приводится в движение от шагового привода 33 через зубчатое колесо 34 и зубчатый венец 35, располо женный на наружном диаметре шпинделя 31. На корпусе лентопротяжного механиз.ма гларнирно установлен опорный элемент 36 с рычагом, с которым на ветви Г шлифовйль ной ленты взаимодействует кромка лспатки 23. На механизме поперечной подачи 4 установлены коромысло 37 и качалка 38, с последней контактируют рычаг оперного элемента 36 и коромысло 37, которое связано с задаюш,ими закон изменения перемеш,ения опорного элемента 36 относительно ветви Г двумя копирами 39 и 40. Копир 39 соединен с копиром 40 посредством рычага 41 и ролика 42. Исходное положение опорного элемента 36 относительно ветви Г регулируется посредством перемещения тяги 43 винтом 44. Обработка кромки пера лопатки осуществляется продольными строчками переменной ширины с закруткой их взаимного положения по длине кромки аналогичной закрутке лопатки 23. Положение опорного элемента 36 относительно свободной ветви Г абразивной ленты 10 определяется в зависимости от положения строки не обрабатываемой кромки. При обработке кромки прямоугольной формы в направлении бессектрисы ее угла, где припуск на обработку h - максимальный, коромысло 37, контактируя с копиром 39 в нижней точке его профиля, проворачивает качалку 38 относительно ее оси, обеспечивая смещение опорного элемента 36 относительно ветви Г на величину, которая необходима для снятия припуска h (фиг. 3). При обработке кромки пера в направлении хорды лопатки коромысло 37 контактирует с копиром 39 в верхней точке профиля и поворачивает качалки 38, обеспечивая смещен.че опорного элемента относительно исходного положения ветви Г минимально Бо.можное для снятия припуска h. (фкг. 4). В зависимости от относительного положения опорного элемента 36 и ветви Л шлифовальная лента 10 испытывает различное усилие прижима к збс-абатываемой кромке, которое создает груз 16, взаимодействуюш,ий с постоянным усилием на лентопротяжный механизм 6. Если опорный элемент 36 находится над рабочей поверхностью ветви Г, находящейся при начальном натяжемии. -го только он воспринимает усилие прижимь ; кромке лопатки 23, создаваемое грузом 16. Нсли же спорный элемент 36 з :-кмает положение ниже исходного положа дня сгоёодюй ветзи Г, то шлифовальная nf-ina sO прижимается к обрабатываемой кромке лопатки 23 с усилием, пропорциональным величине смещения опорного элемента 36, т. е. усилие прижима шлифовальной ленты 10 к .кромке определяется величиной стрелы прогиба ветви Г, которая задается соответствующи.м смещение.м опорного элемента 36. При скруглении кромки вдоль пера в зависи.мости от из.менения толщины кромки, а соответственно с изменением припусков h и h ( вдоль пера, допонительно изменяется и положение опорного элемента 36 по отношенигО к его исходному положению. Дополнительное изменение положения опорного элемента 36 осуществляется посредством изменения положения копира 39. 11ри движении стола 3 парал..ельчо продольной оси лопатки 23, ролик 42 перемещаясь по поверхности копира 40, посредством рычага 41 осуществляет это изменение. При переходе на следующую строку шпийдель 31 проворачивается на необходимый угол, величина которого определяется величиной допуска на радиус скругляемой кромки, а механизм поперечной подачи получает поперечное перемещение, определяемре углом и радиусом проворота лопатки 23, в результате которого для новой строки, а соответственно и другого припуска, происходит относительное смещение коромысла 37 и копира 39. Для- получения продольной строки вдоль кромки, лопатка 23 дополнительно доворачивается на угол ее закрутки посредством поворота планшайбы 24, соединенной рычагом 25 с копиром 27. Таким образом, предложенный ленточнощлифовальный станок для скругления кромок пера лопаток позволяет повысить производительность и качество обработки, так как изменение усилия прижима шлифовальной ленты к кромке в процессе ее обработки связана с относительным смещением опорного элемента, с которым взаимодействует кромка лопатки, что повышает стабильность

и надежность работы станка, снижает погрешность регулирования и уменьшает инерционность механизма изменения прижима шлифовальной ленты.

Экономический эффект от внедрения станка в народное хозяйство составляет 5- 9 тыс. руб. в год на один станок.

Формула изобретения

Шлифовальный станок, содержащий станину, абразивный инструмент и регулирующий его положение по высоте копир, установленный на столе, отличающийся тем, что, с целью расширения технологических J 3d

/ J 7 33 13 20 2 1 19 5

2---.....-,-Jfe./

возможностей применительно к-скруглению кромок шлифовальной ленты, станок снабжен опорным элементом и дополнительным копиром, причем опорный элемент установлен между шкивами с тыльной стороны рабочей ветви ленты и кинематически связан с копиром, регулирующим положение инструмента по высоте, а дополнительный копир установлен на станине и кинематически связан с указанным копиром.

Источники информации, принятые во внимание при экспертизе 1. Дружинский И. А. Методы обработки смежных поверхностей на металлорежущих станках. М.-Л., «Машиностроение, 1965, с. .309. т 21 35

Авторы

Даты

1981-12-15—Публикация

1980-04-30—Подача