1 J

г

25

2ff

гг

ы,- --I-.-I

1//7/,1.)

сд

-si

сд

4;

J5

фиг.1

чалке 21. Перемещение клина 34 кинематически через самотормозящнй ры- .чаг 36, распределитель 37, гидродвигатель 38 связано с вертикальным перемещением шлифовальной головки 7 с кругом 8, смонтированной на вертикальном суппорте 6 задней бабки 5. Движение качания лопатки с переменной амплитудой осуществляется от двигателя 13 через 14 с кривошипом, кулису 15, шестеренчатую пару 16 и копир 18, неподвижно за- крепленньй на основании. Возвратнопоступательное перемещение продольного суппорта 2 с лопаткой осуществляется от реверсивного двигателя

3 через редуктор с винтовой парой 4. Кинематическая схема позволяет выполнять автоматическую коррекцию положения лопатки относительно режущего . инструмента в процессе обработки

.кромки в зависимости от фактических колебаний всех геометрических параметров пера лопатки, влияющих на качество скругления кромки, 2 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный полуавтомат для скругления кромок пера лопаток газотурбинного двигателя | 1968 |

|

SU284898A1 |

| Ленточно-шлифовальный станок | 1991 |

|

SU1797561A3 |

| Устройство для скругления кромок пера лопаток | 1983 |

|

SU1152768A1 |

| Способ шлифования криволинейных трехмерных поверхностей пера лопаток и станок для его осуществления | 1958 |

|

SU127583A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Станок для заточки фасонных фрез | 1977 |

|

SU712015A3 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Способ ленточного шлифования кромок пера лопаток и устройство для его осуществления | 1980 |

|

SU944883A1 |

| Шлифовальный станок | 1980 |

|

SU889398A1 |

| Станок для обработки пера лопатки с криволинейной образующей | 1960 |

|

SU141074A1 |

Изобретение касается обработки криволинейных поверхностей. Цель изобретения - повышение качества скругления кромок. Устройство содержит основание 1 с задней бабкой 5, подвижный продольный суппорт 2 с основной качалкой 12, на которой соосно с осью качания смонтирована промежуточная качалка 21, несущая переходник 27 с лопаткой 28, посаженный на ось, смещенную с оси качания, с возможностью поворота вокруг нее, и две цилиндрические штанги 30, продольные оси которых параллельны оси качания. По продольным осям перемещается ползушка 31 с двумя двуплечими самоцентрирующими рычагами 32, работающими от подпружиненного клина 34 и контактирующими с пером лопатки в зоне точек сопряжения радиуса скругления кромки с профилем пера. При этом лопатка закреплена за замок так, что центры радиусов скругления лежат на оси качания или максимально приближены к ней в случае объемно-кривой формы кромки. Ползушка 31 находится в постоянном зацеплении с неподвижным кольцевым упором 35. В корпусе основной качалки 12 смонтирован подпружиненный палец 23, одним концом постоянно упирающийся в неподвижный кольцевой упор 25, а другим взаимодействующий с копиром 22 доворота лопатки на промежуточной качалке 21. Перемещение клина 34 кинематически через самотормозящий рычаг 36, распределитель 37, гидродвигатель 38 связано с вертикальным перемещением шлифовальной головки 7 с кругом 8, смонтированной на вертикальном суппорте 6 задней бабки 5. Движение качания лопатки с переменной амплитудой осуществляется от двигателя 13 через редуктор 14 с кривошипом, кулису 15, шестеренчатую пару 16 и копир 18, неподвижно закрепленный на основании. Возвратно-поступательное перемещение продольного суппорта 2 с лопаткой осуществляется от реверсивного двигателя 3 через редуктор с винтовой парой 4. Кинематическая схема позволяет выполнять автоматическую коррекцию положения лопатки относительно режущего инструмента в процессе обработки кромки в зависимости от фактических колебаний всех геометрических параметров пера лопатки, влияющих на качество скругления кромки. 2 з.п.ф-лы, 2 ил.

Изобретение относится к устройст- вам для.шлифования и может бытв ис- пользовано преимущественно при обработке кро Мок пера лопаток газотурбинных двигателей.

Цель изобретения - повьшение качества обработки.

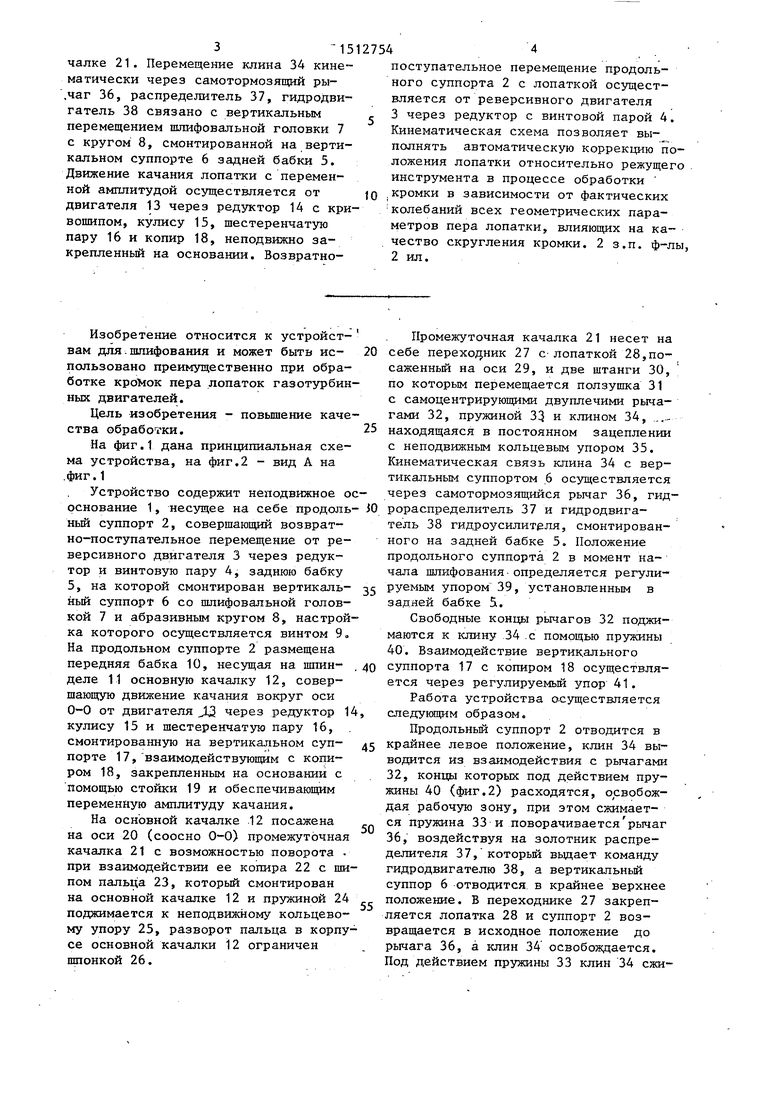

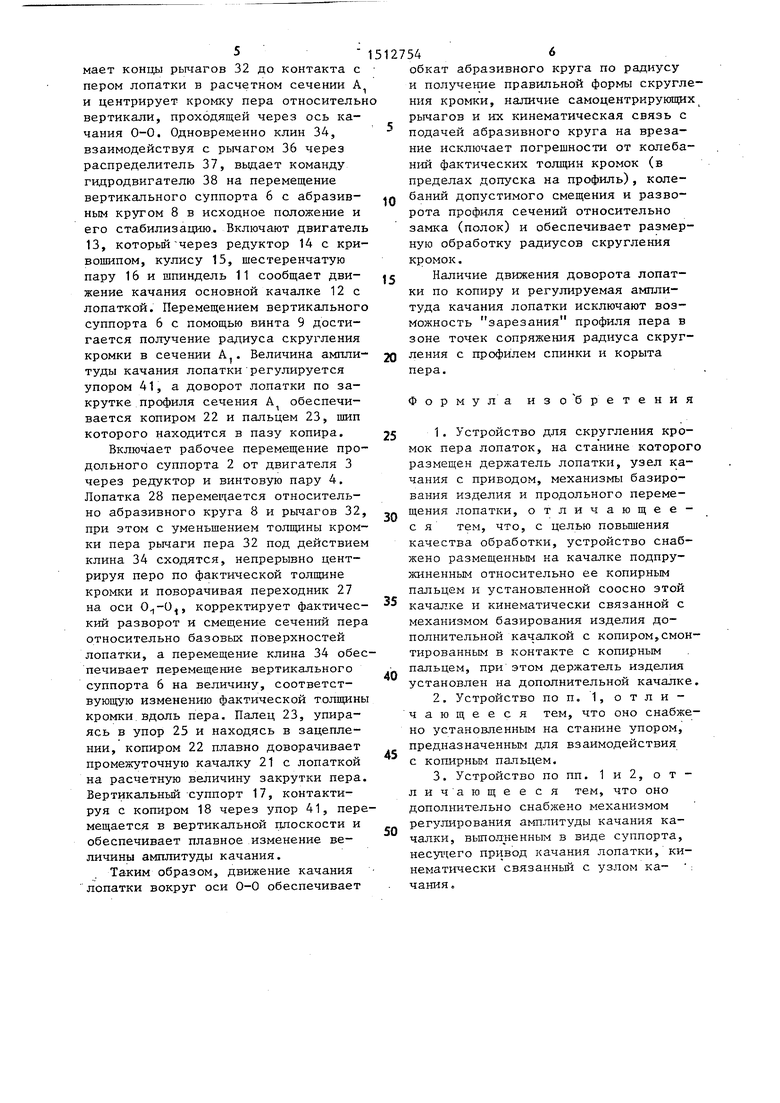

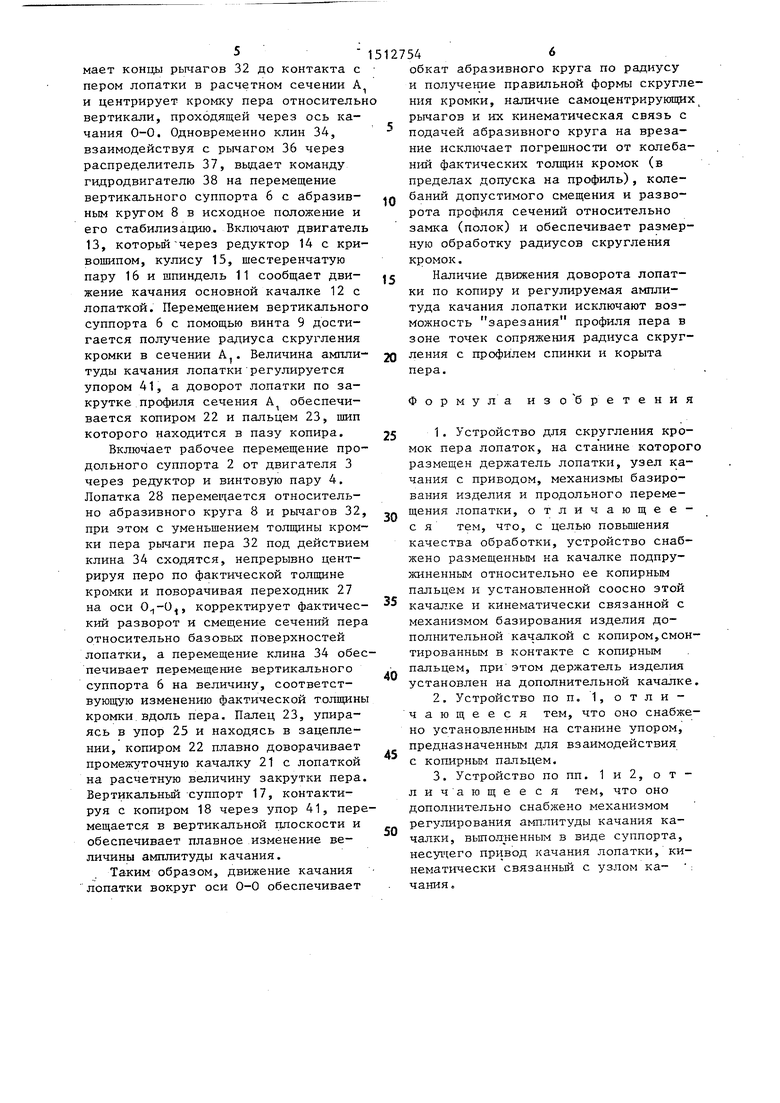

На фиг.1 дана принципиальная схема устройства, на фиг.2 - вид А на .фиг.1

Устройство содержит неподвижное ос рснование 1, несущее на себе продоль- ный суппорт 2, совершаюшрий возвратно-поступательное перемещение от реверсивного двигателя 3 через редуктор и винтовую пару 4, заднюю бабку 5, на которой смонтирован вертикаль- ньй суппорт 6 со шлифовальной головкой 7 и абразивным кругом 8, настройка которого осуществляется винтом 9 На продольном суппорте 2 размещена передняя бабка 10, несущая на шпин- деле 11 основную качалку 12, совер- шаюшую движение качания вокруг оси 0-0 от двигателя J через редуктор 14 кулису 15 и шестеренчатую пару 16, смонтированную на вертикатрном суп- порте 17, взаимодействующим с копиром 18, закрепленным на основании с помощью стойки 19 и обеспечиваюш;им переменную амплитуду качания.

На основной качалке .12 посажена на оси 20 (соосно 0-0) промежуточная качалка 21 с возможностью поворота . при взаимодействии ее копира 22 с шипом пальца 23, которьй смонтирован на основной качалке 12 и пружиной 24

поджимается к неподвижному кольцевому упору 25, разворот пальца в корпусе основной качалки 12 ограничен шпонкой 26.

0

5

Q 5 0

0

5

Промежуточная качалка 21 несет на себе переходник 27 с лопаткой 28,по- саженньй на оси 29, и две штанги 30, по которьм перемещается ползуппса 31 с самоцентрирующими двуплечими рычагами 32, пружиной 33 и клином 34,

находящаяся в постоянном зацеплении с неподвижным кольцевым упором 35. Кинематическая связь клина 34 с вертикальным суппортом 6 осуществляется через самотормозящийся рьиаг 36, гидрораспределитель 37 и гидродвигатель 38 гидроусилителя, смонтированного на задней бабке 5. Положение продольного суппорта 2 в момент начала шлифования-определяется регулируемым упором 39, установленным в задней бабке 5.

Свободные концы рычагов 32 поджимаются к клину 34 .с помощью пружины 40. Взаимодействие вертикального суппорта 17 с копиром 18 осуществляется через регулируемьй упор 41.

Работа устройства осуществляется следукяцим образом.

Продольньй суппорт 2 отводится в крайнее левое положение, клин 34 выводится из взаимодействия с рычагами 32, концы которых под действием пружины 40 (фиг.2) расходятся, освобождая рабочую зону, при этом сжимается пружина 33 и поворачивается рычаг 36, воздействуя на золотник распределителя 37, которьй вьщает команду гидродвигателю 38, а вертикальньй суппор 6 отводится в крайнее верхнее положение. В переходнике 27 закрепляется лопатка 28 и суппорт 2 возвращается в исходное положение до рычага 36, а клин 34 освобождается. Под действием пружины 33 клин 34 ежи5

мает концы рычагов 32 до контакта с пером лопатки в расчетном сечении А и центрирует кромку пера относительн вертикали, проходящей через ось качания 0-0. Одновременно клин 34, взаимодействуя с рычагом 36 через распределитель 37, выдает команду гидродвигателю 38 на перемещение вертикального суппорта 6 с абразивным кругом 8 в исходное положение и его стабилизацию. Включают двигатель 13, которьй через редуктор 14 с кривошипом, кулису 15, шестеренчатую пару 16 и шпиндель 11 сообщает движение качания основной качалке 12 с лопаткой. Перемещением вертикального суппорта 6 с помощью винта 9 достигается получение радиуса скругления кромки в сечении А. Величина амплитуды качания лопатки регулируется упором 41, а доворот лопатки по закрутке профиля сечения А обеспечивается копиром 22 и пальцем 23, шип которого находится в пазу копира.

Включает рабочее перемещение продольного суппорта 2 от двигателя 3 через редуктор и винтовую пару 4. Лопатка 28 перемещается относительно абразивного круга 8 и рычагов 32, при этом с уменьшением толщины кромки пера рычаги пера 32 под действием клина 34 сходятся, непрерывно центрируя перо по фактической толщине кромки и поворачивая переходник 27 на оси , корректирует фактический разворот и смещение сечений пера относительно базовых поверхностей лопатки, а перемещение клина 34 обеспечивает перемещение вертикального суппорта 6 на величину, соответствующую изменению фактической толщины кромки вдоль пера. Палец 23, упираясь в упор 25 и находясь в зацеплении, копиром 22 плавно доворачивает промежуточную качалку 21 с лопаткой на расчетнзпо величину закрутки пера. Вертикальньш суппорт 17, контактируя с копиром 18 через упор 41, перемещается в вертикальной плоскости и обеспечивает плавное изменение величины амплитуды качания.

Таким образом, движение качания лопатки вокруг оси 0-0 обеспечивает

10

15

20

25

5127546

обкат абразивного круга по радиусу и получение правильной формы скругле- ния кромки, наличие самоцентрирующих рычагов и их кинематическая связь с подачей абразивного круга на врезание исключает погрешности от колебаний фактических толщин кромок (в пределах допуска на профиль), колебаний допустимого смещения и разворота профиля сечений относительно замка (полок) и обеспечивает размерную обработку радиусов скругления кромок.

Наличие движения доворота лопатки по копиру и регулируемая амплитуда качания лопатки исключают возможность зарезания профиля пера в зоне точек сопряжения радиуса скругления с профилем спинки и корыта пера.

Формула изо бретения

с копирным пальцем.

30

35

40

45

50

JS

| Устройство для скругления кромок пера лопаток | 1983 |

|

SU1152768A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-10-07—Публикация

1987-10-28—Подача