Изобретение относится к окислению сернистых соединений в сточных водах и может быть использовано в газо- и нефтеперерабатывающей, нефтяной, химической, кожевенной и других отраслях промышленности при обезвреживании сточных вод, содержащих сероводородные и меркаптоновые соединения.

Известен способ окисления, содержащихся в сточных водах высокотоксичных сернистых соединений, а именно сероводорода, сульфида и гидросульфида натрия кислородом воздуха (1). Этот способ является весьма энергоемким, т. к. процесс некаталитического окисления (мокрого сжигания) протекает при высокой температуре от 150 до 300оС и давлении до 50 кгс/см2 и, следовательно, для его реализации требуется сложное технологическое оборудование.

Известны также способы окисления сернистых соединений в сточных водах кислородом воздуха в присутствии различных катализаторов: хинонов (2) и фталоцианинов металлов переменной валентности, нанесенных на различные носители такие как активированный уголь, глинозем, боксит, окислы алюминия, полимерные материалы (3).

Недостатком указанных способов является то, что в качестве активной части катализаторов используются дорогостоящие и сложные в изготовлении химические соединения, а именно хиноны и фталоцианины. Приготовление композиционных материалов на основе этих соединений и дальнейшая переработка этих композиций с получением изделий, удобных для использования в промышленных установках, также сложно с технологической точки зрения.

Наиболее близким к предлагаемому способу известным решением по достигаемому эффекту является способ окисления сернистых соединений кислородом воздуха в присутствии катализатора - фталоцианина кобальта на полиэтиленовой основе (4).

Недостатком этого способа является применение дорогостоящего, сложного в изготовлении катализатора - фталоцианина кобальта, производство которого отнесено к производствам с вредными условиями труда.

Целью изобретения является удешевление процесса окисления сернистых соединений в сточных водах за счет снижения стоимости катализатора.

Согласно изобретению поставленная цель достигается окислением сернистых соединений в сточных водах путем их обработки кислородом воздуха в присутствии шламов гальванических производств в виде гранул или колец Рашига в качестве катализатора.

Отличительным признаком предлагаемого способа является использование шламов гальванических производств в виде гранул или колец Рашига в качестве катализатора.

Указанный отличительный признак предлагаемого технического решения определяет его новизну и существенные отличия в сравнении с известным уровнем техники, так как использование шламов гальванических производств в качестве катализаторов для окисления сернистых соединений в сточных водах в литературе не описано и позволяет значительно снизить затраты на проведение процесса за счет уменьшения стоимости катализатора, а также более квалифицированно утилизировать шламы гальванических производств. В настоящее время шламы гальванических производств машиностроительных и приборостроительных предприятий в большинстве своем не находят квалифицированного применения. Частично шламы гальванических производств утилизируются в качестве основы для микроудобрений, добавок при изготовлении красного кирпича, бетонов, асфальтобетонов, пигментов при производстве облицовочных плиток (Тимофеева С. С. , Лыкова О. В. Методы рекуперации и утилизации металлов из сточных вод гальванических производств и их шламов, Иркутский политехнический институт, Иркутск, 1983, с. 28), но большая их часть захоранивается.

Предлагаемый способ испытан в лабораторных условиях на примерах окисления сульфида и этилмеркаптида натрия в водно-щелочном растворе. В качестве катализатора использовался шлам гальванических установок Казанского моторостроительного производственного объединения, имеющего средний химический состав (мас. % ): гидратная вода 1,96; SiO2 9,15; TiO2 0,60; Al2O3 4,90; Fe2O3 2,66; FeO 0,94; MgO 0,09; CaO 20,0; Mg 5,12; Cu 1,83; Cr 3,51; Zn 0,16; Co 0,03; Ni 0,80; Cd 0,05; Sr 0,05; остальное свободная вода. Mg, Cu, Cr, Zn, Co, Ni, Cd, Sr находятся в оксидной или гидроксидной форме. Из шлама формуют гранулы диаметром 8-10 мм, сушат при температуре до 100оС, а затем постепенно поднимают температуру и обжигают при 1000оС в течение 1 ч. Ниже приведены примеры и результаты проведенных экспериментов.

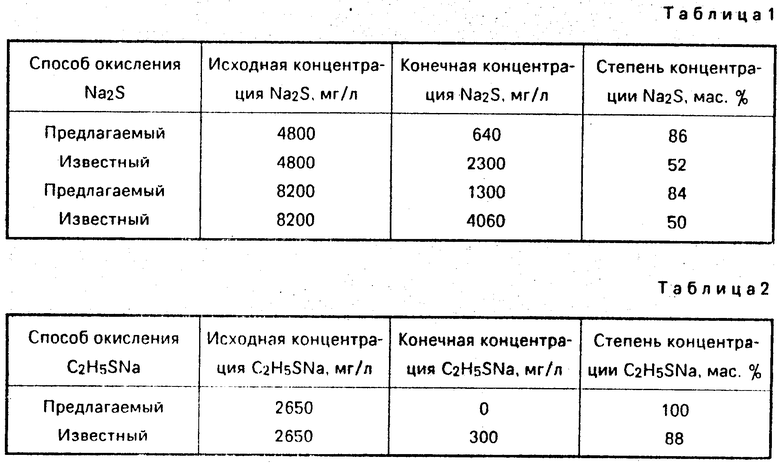

П р и м е р 1. 75 мл водного раствора сульфида натрия окисляют кислородом в присутствии 100 см3 катализатора, приготовленного из шлама гальванического производства в виде гранул, в барботажном реакторе периодического действия, представляющего собой стеклянный цилиндрический сосуд емкостью 200 мл, снабженный обратным холодильником, системой обогрева и автоматического регулирования температуры, диспергатором кислорода, служащим одновременно решеткой для удержания катализатора. Окисление сульфида натрия проводят путем подачи кислорода в реактор со скоростью 0,6 л/мин в течение 30 минут при 60оС и атмосферном давлении. При этом высокотоксичный сульфид натрия окисляется в нетоксичный тиосульфат и сульфат натрия в примерном соотношении 4: 1. Для оценки каталитической активности катализатора определяют содержание сульфидной серы в исходном растворе и после окончания опыта методом потенциометрического титрования по ГОСТ 22985-78. Результаты экспериментов приведены в табл. 1, где также для сравнения приведены результаты окисления такого же количества раствора сульфида натрия в присутствии 100 см3 гранулированного фталоцианина кобальта на полиэтиленовой основе при тех же условиях.

П р и м е р 2. 75 мл водного раствора этилмеркаптида натрия окисляют кислородом в присутствии 100 см3 катализатора, изготовленного из гальвано-шлама в виде гранул на установке и в условиях примера 1 в течение 20 мин. Результаты эксперимента приведены в табл. 2. Там же для сравнения приведены результаты окисления такого же количества этилмеркаптида в присутствии 100 см3 фталоцианина кобальта на полимерной основе в виде гранул при тех же условиях в течение 20 мин.

Из приведенных в табл. 1 и 2 результатов по окислению сульфида и меркаптида натрия видно, что эффективность окисления сернистых соединений по предлагаемому способу несколько выше эффективности известного способа. Стоимость же катализатора по предлагаемому способу значительно ниже, чем стоимость катализатора по известному способу, т. к. катализатор в предлагаемом способе - шлам гальванического производства является фактически отходом.

Учитывая приведенное, можно заключить, что поставленная предлагаемым изобретением цель достигается. (56) Патент ФРГ N 2728554, кл. С 02 F 1/74, 1981.

Авторское свидетельство СССР N 488792, кл. С 02 С 5/04, 1976.

Патент США N 3978137, кл. С 07 С 148/06, 1977.

Журнал прикладной химии, N 4, 1985, с. 916-920.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления сернистых соединений | 1987 |

|

SU1497830A1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА | 1996 |

|

RU2109033C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2002 |

|

RU2213764C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В ВОДНО-ЩЕЛОЧНОЙ СРЕДЕ | 1988 |

|

SU1591247A1 |

| Способ приготовления катализатора для окисления сернистых соединений | 1989 |

|

SU1685513A1 |

| Катализатор для окисления сернистых соединений в воднощелочной среде | 1987 |

|

SU1466055A1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 1995 |

|

RU2114896C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1997 |

|

RU2140960C1 |

| СПОСОБ ХРАНЕНИЯ СЕРОВОДОРОД- И/ИЛИ МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОКОНДЕНСАТА В РЕЗЕРВУАРЕ ПОД АТМОСФЕРОЙ ИНЕРТНОГО ГАЗА | 2000 |

|

RU2189340C2 |

Сущность изобретения: обрабатывают сточные воды кислородом воздуха. В качестве катализатора используют шламы гальванических производств в виде гранул или колец Рашига. 2 табл.

СПОСОБ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ В СТОЧНЫХ ВОДАХ, включающий обработку сточных вод кислородом воздуха в присутствии катализатора, выполненного в виде гранул или колец Рашига, отличающийся тем, что в качестве катализатора используют шламы гальванических производств.

Авторы

Даты

1994-03-15—Публикация

1991-05-12—Подача