Изобретение относится к производству гнутых листов стекла и, в частности, к усовершенствованному поддерживающему устройству в прессе для гибки листов стекла.

Проблемы прототипа можно решить с помощью устройства в соответствии с настоящим изобретением, обеспечивающего большую гибкость контура роликовой конструкции, что позволяет иметь ролики, обеспечивающие возможность лучшего предварительного формования и поддержания деталей с сильным изгибом. Поддерживающее устройство в соответствии с настоящим изобретением содержит систему кареток и сферических подшипников для перемещения поддерживающих балок по

горизонтали и вертикали и обеспечения их наклона внутрь или наружу с целью приспособить устройство к профилю конкретной детали. Вертикальное перемещение переднего и заднего (по ходу движения детали) концов балок осуществляют независимо друг от друга, что позволяет наклонять транспортер вниз или вверх. Вертикальное перемещение балок осуществляют посредством силового привода возвратно-поступательного действия, а их горизонтальное перемещение и установку с наклоном выполняют вручную.

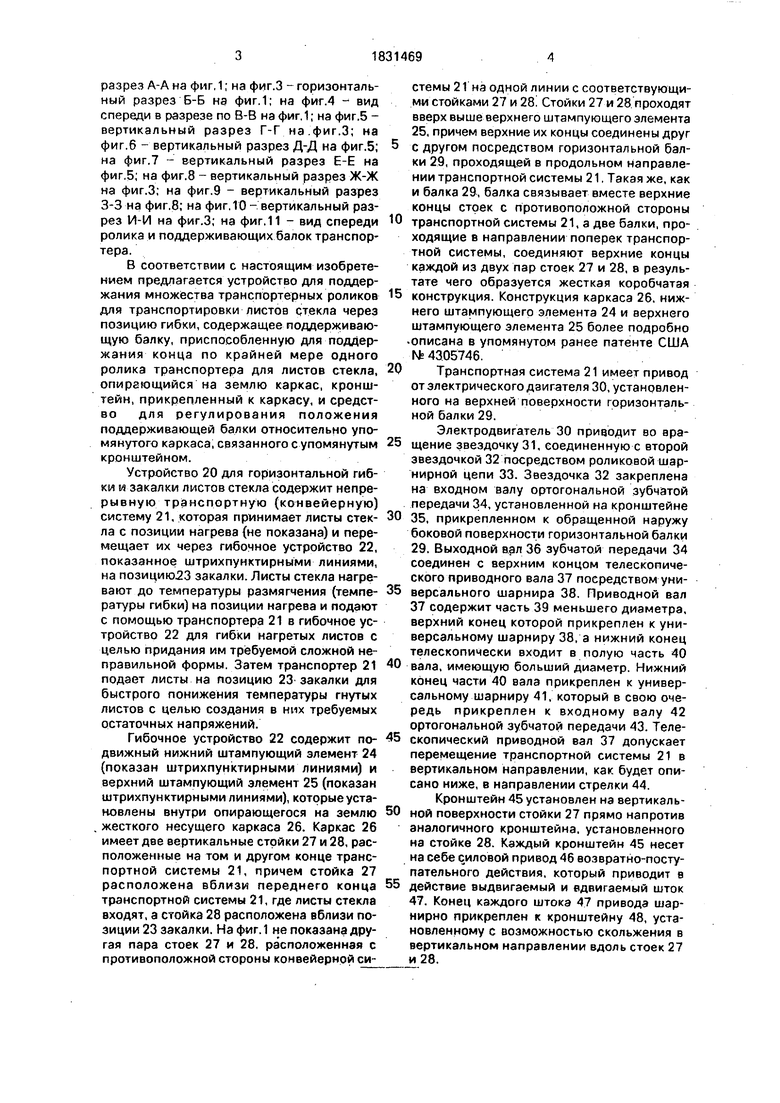

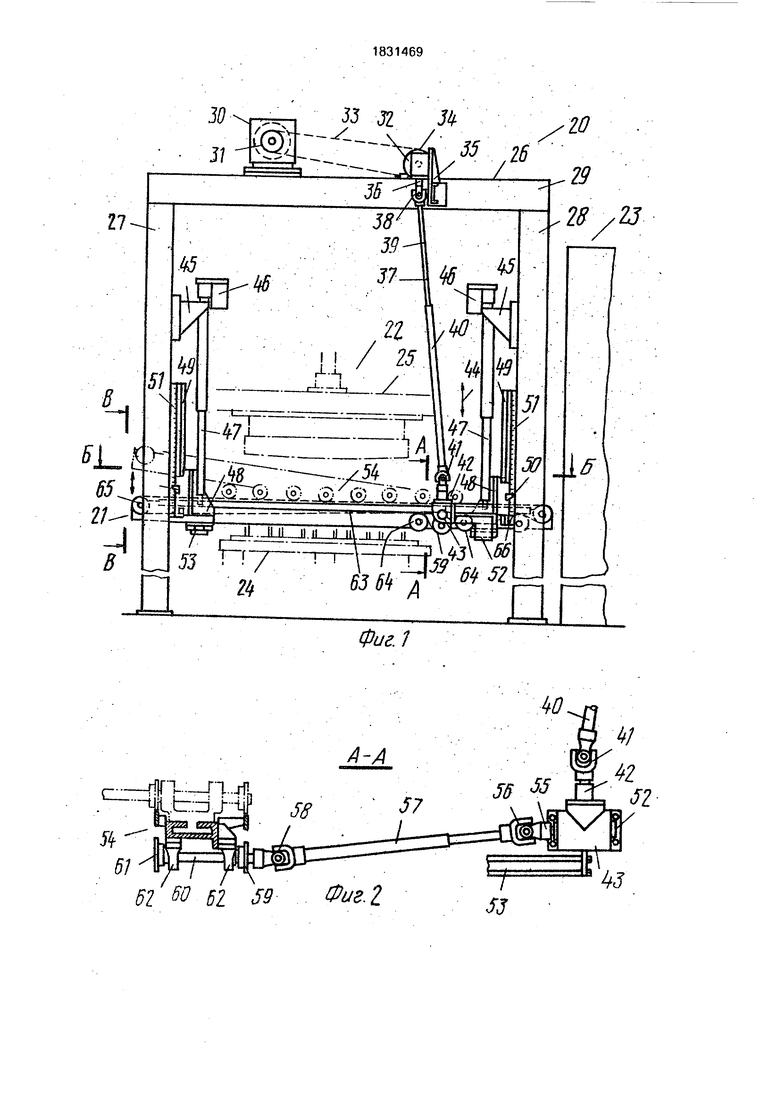

На фиг.1 изображен вид сбоку гибочного устройства, включающего в себя настоящее изобретение на фиг.2 - вертикальный

00 СА

Ј Оч

ю

OJ

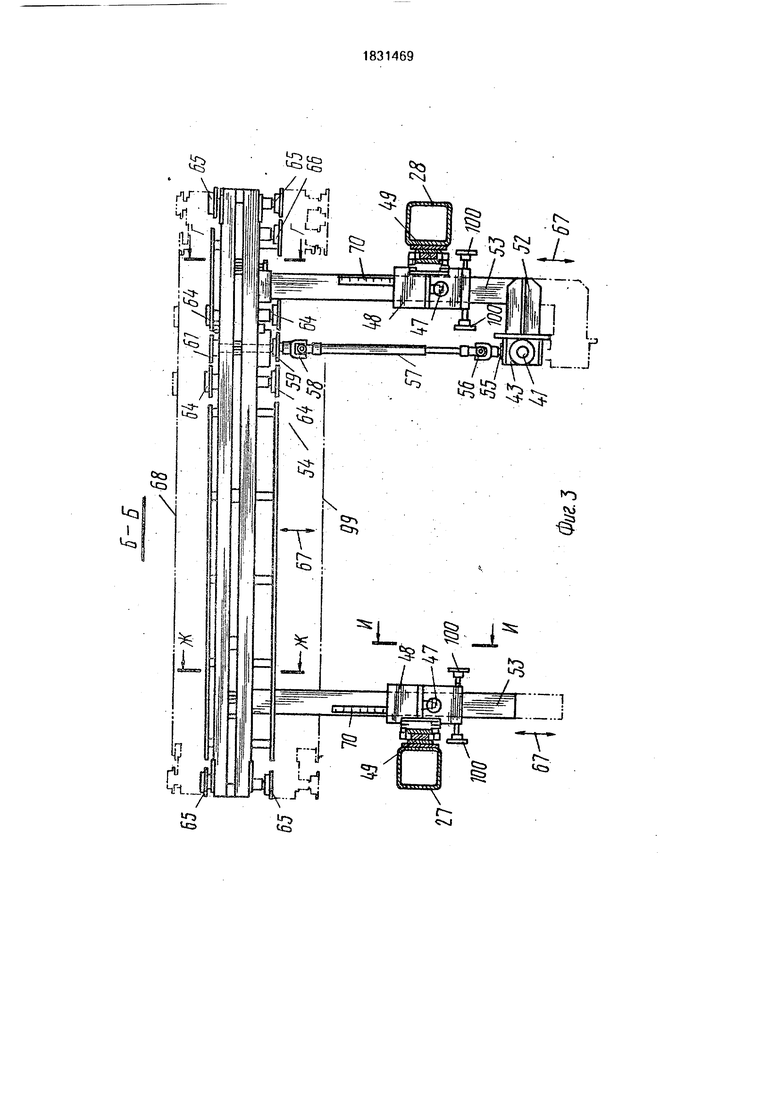

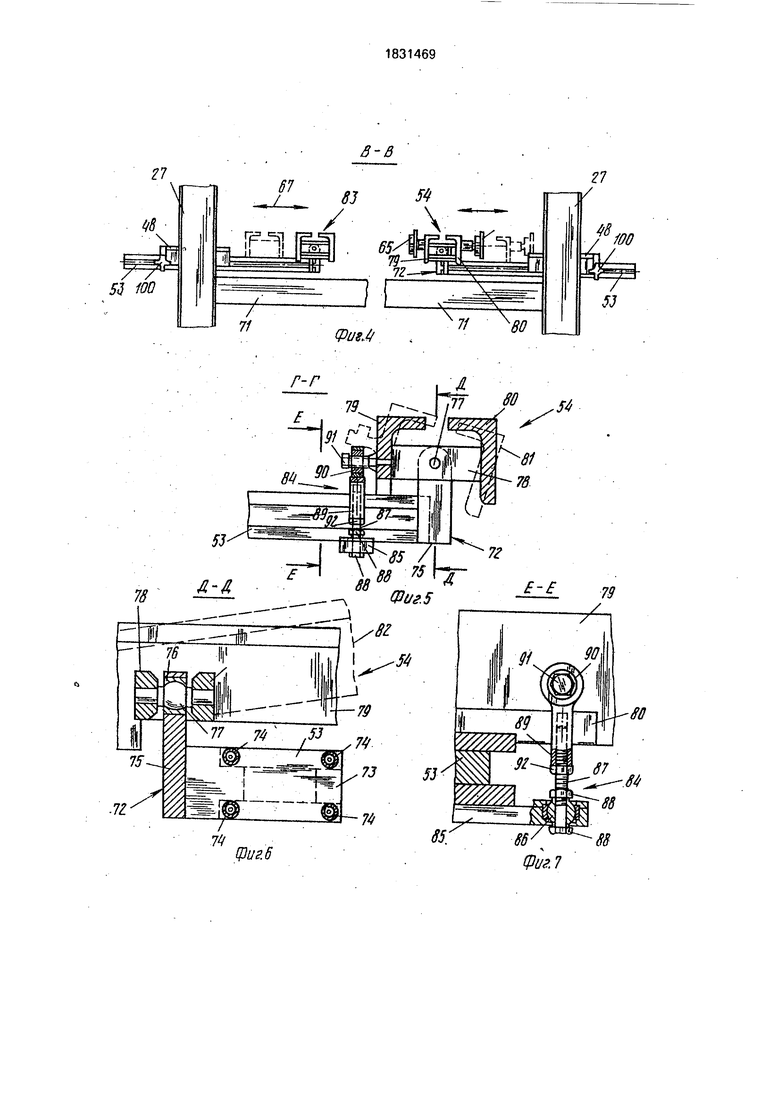

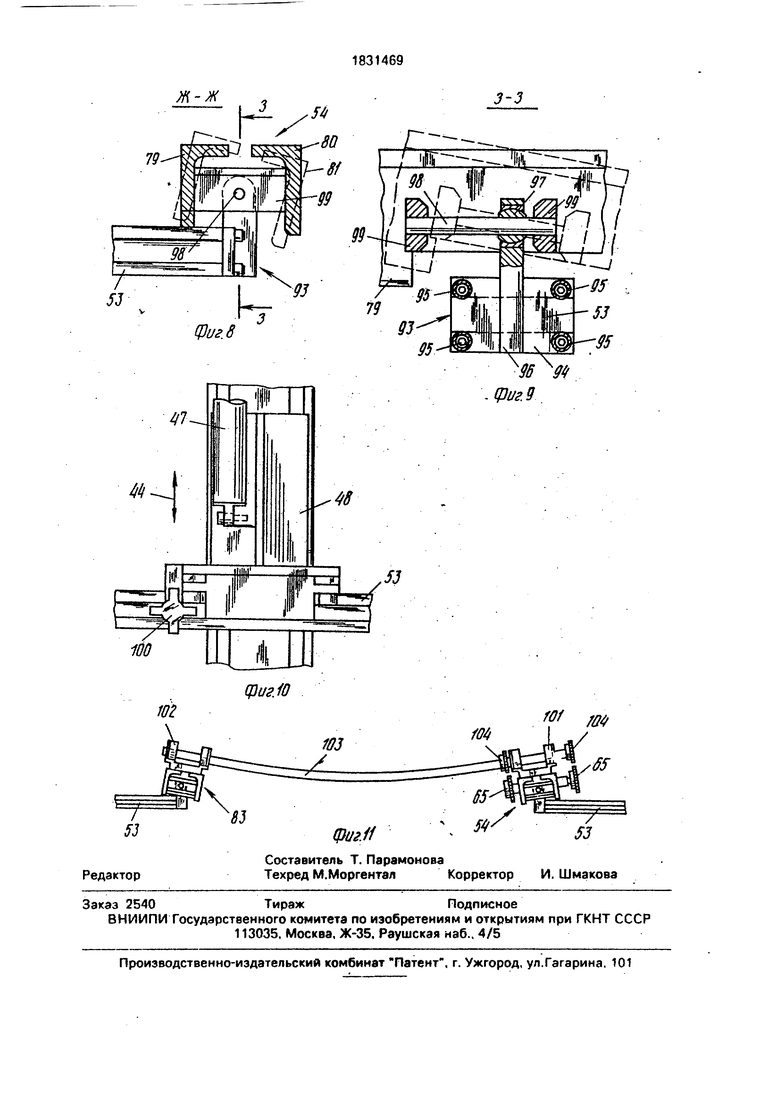

разрез А-А на фиг, 1; на фиг.З - горизонтальный разрез Б-Б на фиг.1; на фиг.4 - вид спереди в разрезе по В-В на фиг.1; на фиг.5 - вертикальный разрез Г-Г на фиг.З; на фиг.6 - вертикальный разрез Д-Д на фиг.5; на фиг.7 - вертикальный разрез Е-Е на фиг.5; на фиг.8 - вертикальный разрез Ж-Ж на фиг.З; на фиг.9 - вертикальный разрез 3-3 на фиг.8; на фиг, 10 - вертикальный разрез И-И на фиг.З; на фиг. 11 - вид спереди ролика и поддерживающих балок транспортера.

В соответствии с настоящим изобретением предлагается устройство для поддержания множества транспортерных роликов для транспортировки листов стекла через позицию гибки, содержащее поддерживающую балку, приспособленную для поддержания конца по крайней мере одного ролика транспортера для листов стекла, опирающийся на землю каркас, кронштейн, прикрепленный к каркасу, и средство для регулирования положения поддерживающей балки относительно упомянутого каркаса, связанного с упомянутым кронштейном.

Устройство 20 для горизонтальной гибки м закалки листов стекла содержит непрерывную транспортную (конвейерную) систему 21, которая принимает листы стекла с позиции нагрева (не показана) и перемещает их через гибочное устройство 22, показанное штрихпунктирными линиями, на позицию23 закалки. Листы стекла нагревают до температуры размягчения (температуры гибки) на позиции нагрева и подают с помощью транспортера 21 в гибочное устройство 22 для гибки нагретых листов с целью придания им требуемой сложной неправильной формы. Затем транспортер 21 подает листы на позицию 23 закалки для быстрого понижения температуры гнутых листов с целью создания в них требуемых остаточных напряжений.

Гибочное устройство 22 содержит подвижный нижний штампующий элемент 24 (показан штрихпунктирными линиями) и верхний штампующий элемент 25 (показан штрихпунктирными линиями), которые установлены внутри опирающегося на землю , жесткого несущего каркаса 26. Каркас 26 имеет две вертикальные стойки 27 и 28, расположенные на том и другом конце транспортной системы 21, причем стойка 27 расположена вблизи переднего конца транспортной системы 21, где листы стекла входят, а стойка 28 расположена вблизи позиции 23 закалки. На фиг. 1 не показана другая пара стоек 27 и 28, расположенная с противоположной стороны конвейерной системы 21 на одной линии с соответствующими стойками 27 и 28. Стойки 27 и 28 проходят вверх выше верхнего штампующего элемента 25, причем верхние их концы соединены друг

с другом посредством горизонтальной балки 29, проходящей в продольном направлении транспортной системы 21. Такая же, как и балка 29, балка связывает вместе верхние концы стоек с противоположной стороны

транспортной системы 21, а две балки, проходящие в направлении поперек транспортной системы, соединяют верхние концы каждой из двух пар стоек 27 и 28, в результате чего образуется жесткая коробчатая

5 конструкция. Конструкция каркаса 26, нижнего штампующего элемента 24 и верхнего штампующего элемента 25 более подробно описана в упомянутом ранее патенте США №4305746.

0 Транспортная система 21 имеет привод от электрического двигателя 30, установленного на верхней поверхности горизонтальной балки 29.

Электродвигатель 30 приводит во вра5 щение звездочку 31, соединенную с второй звездочкой 32 посредством роликовой шарнирной цепи 33. Звездочка 32 закреплена на входном валу ортогональной зубчатой передачи 34, установленной на кронштейне

0 35, прикрепленном к обращенной наружу боковой поверхности горизонтальной балки 29. Выходной нал 36 зубчатой передачи 34 соединен с верхним концом телескопического приводного вала 37 посредством уни5 версального шарнира 38. Приводной вал 37 содержит часть 39 меньшего диаметра, верхний конец которой прикреплен к универсальному шарниру 38, а нижний конец телескопически входит в полую часть 40

0 вала, имеющую больший диаметр. Нижний конец части 40 вала прикреплен к универсальному шарниру 41, который в свою очередь прикреплен к входному валу 42 ортогональной зубчатой передачи 43. Теле5 скопический приводной вал 37 допускает перемещение транспортной системы 21 в вертикальном направлении, как будет описано ниже, в направлении стрелки 44.

Кронштейн 45 установлен на вертикаль0 ной поверхности стойки 27 прямо напротив аналогичного кронштейна, установленного на стойке 28. Каждый кронштейн 45 несет на себе смповой привод 46 возвратно-поступательного действия, который приводит в

5 действие выдвигаемый и вдвигаемый шток 47. Конец каждого штока 47 привода шар- нирно прикреплен к кронштейну 48, установленному с возможностью скольжения в вертикальном направлении вдоль стоек 27 и 28.

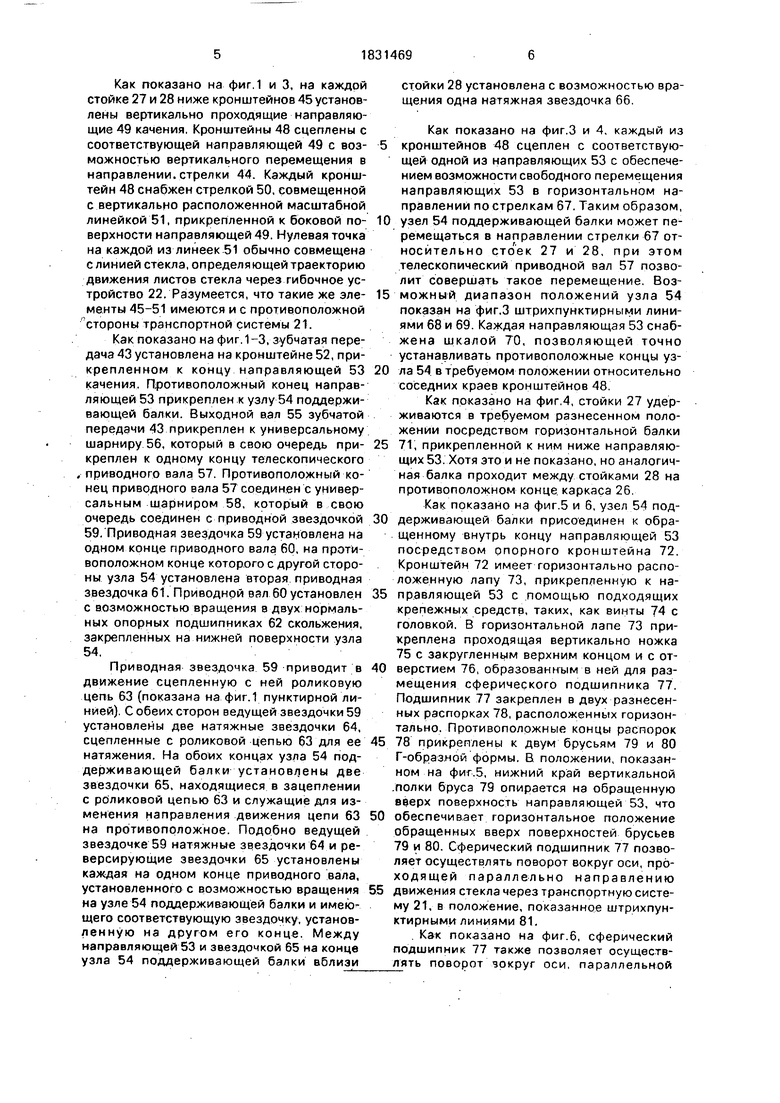

Как показано на фиг. 1 и 3, на каждой стойке 27 и 28 ниже кронштейнов 45 установлены вертикально проходящие направляющие 49 качения, Кронштейны 48 сцеплены с соответствующей направляющей 49 с возможностью вертикального перемещения в направлении, стрелки 44. Каждый кронштейн 48 снабжен стрелкой 50, совмещенной с вертикально расположенной масштабной линейкой 51, прикрепленной к боковой поверхности направляющей 49. Нулевая точка на каждой из линеек 51 обычно совмещена с линией стекла, определяющей траекторию движения листов стекла через гибочное устройство 22. Разумеется, что такие же элементы 45-51 имеются и с противоположной стороны транспортной системы 21.

Как показано на фиг. 1-3, зубчатая передача 43 установлена на кронштейне 52, прикрепленном к концу направляющей 53 качения. Противоположный конец направляющей 53 прикреплен к узлу 54 поддерживающей балки. Выходной вал 55 зубчатой передачи 43 прикреплен к универсальному шарниру 56, который в свою очередь прикреплен к одному концу телескопического приводного вала 57. Противоположный конец приводного вала 57 соединен с универсальным шарниром 58, который в свою очередь соединен с приводной звездочкой 59. Приводная звездочка 59 установлена на одном конце приводного вала 60, на противоположном конце которого с другой стороны узла 54 установлена вторая приводная звездочка 61. Приводной взл 60 установлен с возможностью вращения в двух: нормальных опорных подшипниках 62 скольжения, закрепленных на нижней поверхности узла 54.

Приводная звездочка 59 приводит в движение сцепленную с ней роликовую цепь 63 (показана на фиг.1 пунктирной линией). С обеих сторон ведущей звездочки 59 установлены две натяжные звездочки 64, сцепленные с роликовой цепью 63 для ее натяжения. На обоих концах узла 54 поддерживающей балки установлены две звездочки 65, находящиеся в зацеплении с роликовой цепью 63 и служащие для изменения направления движения цепи 63 на противоположное. Подобно ведущей звездочке 59 натяжные звездочки 64 и реверсирующие звездочки 65 установлены каждая на одном конце приводного вала, установленного с возможностью вращения на узле 54 поддерживающей балки и имек щего соответствующую звездочку, установленную на другом его конце. Между направляющей 53 и звездочкой 65 на конце узла 54 поддерживающей балки вблизи

стойки 28 установлена с возможностью вращения одна натяжная звездочка 66.

Как показано на фиг.З и 4, каждый из 5 кронштейнов 48 сцеплен с соответствующей одной из направляющих 53 с обеспечением возможности свободного перемещения направляющих 53 в горизонтальном направлении по стрелкам 67. Таким образом,

0 узел 54 поддерживающей балки может перемещаться в направлении стрелки 67 относительно сто ек 27 и 28, при этом телескопический приводной вал 57 позволит совершать такое перемещение. Воз5 можный диапазон положений узла 54 показан на фиг.З штрихпунктирными линиями 68 и 69. Каждая направляющая 53 снабжена шкалой 70, позволяющей точно устанавливать противоположные концы уз0 ла 54. в требуемом положении относительно соседних краев кронштейнов 48.

Как показано на фиг.4, стойки 27 удерживаются в требуемом разнесенном положении посредством горизонтальной балки

5 71, прикрепленной к ним ниже направляющих 53. Хотя это и не показано, но аналогичная балка проходит между стойками 28 на противоположном конце, каркаса 26.

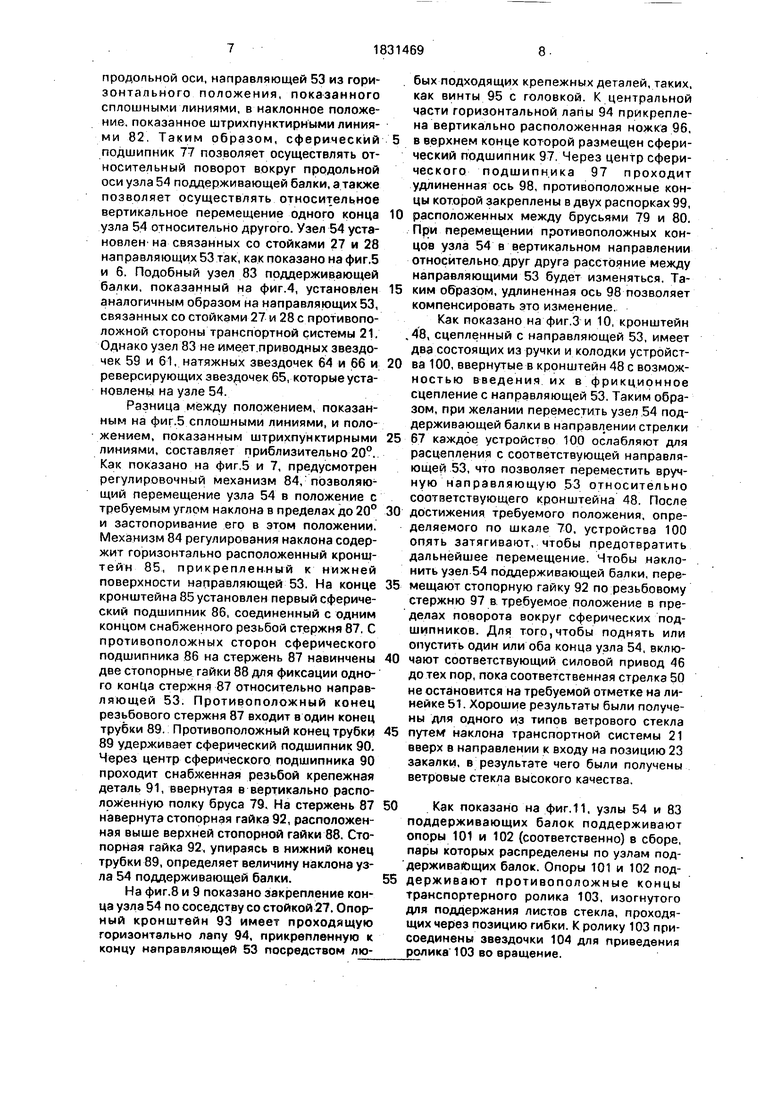

Как показано на фиг.5 и 6, узел 54 под0 держивающей балки присоединен к обращенному внутрь концу направляющей 53 посредством опорного кронштейна 72. Кронштейн 72 имеет горизонтально расположенную лапу 73, прикрепленную к на5 пр.авляющей 53 с помощью подходящих крепежных средств, таких, как винты 74 с головкой. В горизонтальной лапе 73 прикреплена проходящая вертикально ножка 75 с закругленным верхним концом и с от0 верстием 76, образованным в ней для размещения сферического подшипника 77. Подшипник 77 закреплен в двух разнесенных распорках 78, расположенных горизонтально. Противоположные концы распорок

5 78 прикреплены к двум брусьям 79 и 80 Г-образной формы. В положении, показанном на фит.5, нижний край вертикальной .полки бруса 79 опирается на обращенную вверх поверхность направляющей 53, что

0 обеспечивает горизонтальное положение обращенных вверх поверхностей брусьев 79 и 80. Сферический подшипник 77 позволяет осуществлять поворот вокруг оси, про- ходящей параллельно направлению

5 движения стекла через транспортную систему 21, в положение, показанное штрихпунктирными линиями 81.

. Как показано на фиг.6, сферический подшипник 77 также позволяет осуществлять поворот вокруг оси, параллельной

продольной оси, направляющей 53 из горизонтального положения, показанного сплошными линиями, в наклонное положение, показанное штрихпунктирными линиями 82 Таким образом, сферический подшипник 77 позволяет осуществлять относительный поворот вокруг продольной оси узла 54 поддерживающей балки, а также позволяет осуществлять относительное вертикальное перемещение одного конца узла 54 относительно другого. Узел 54 установлен на связанных со стойками 27 и 28 направляющих 53 так, как показано на фиг.5 и б. Подобный узел 83 поддерживающей балки, показанный на фиг.4, установлен аналогичным образом на направляющих 53, связанных со стойками 27 и 28с противоположной стороны транспортной системы 21. Однако узел 83 не имеет.приводных звездочек 59 и 61, натяжных звездочек 64 и 66 и реверсирующих звездочек 65, которые установлены на узле 54.

Разница между положением, показанным на фиг.5 сплошными линиями, и положением, показанным штрихпунктирными линиями, составляет приблизительного0. Как показано на фиг,5 и 7, предусмотрен регулировочный механизм 84,: позволяющий перемещение узла 54 в положение с требуемым углем наклона в пределах до 20° и застопоривание его в этом положении. Механизм 84 регулирования наклона содержит горизонтально расположенный кронштейн 85, прикрепленный к нижней поверхности направляющей 53. На конце кронштейна 85 установлен первый сферический подшипник 86, соединенный с одним концом снабженного резьбой стержня 87. С противоположных сторон сферического подшипника 86 на стержень 87 навинчены две стопорные гайки 88 для фиксации одного конца стержня 87 относительно направ- ляющей 53. Противоположный конец резьбового стержня 87 входит в один конец трубки 89. Противоположный конец трубки 89 удерживает сферический подшипник 90. Через центр сферического подшипника 90 проходит снабженная резьбой крепежная деталь 91, ввернутая в вертикально расположенную полку бруса 79, На стержень 87 навернута стопорная гайка 92, расположенная выше верхней стопорной гайки 88. Стопорная гайка 92, упираясь в нижний конец трубки 89, определяет величину наклона узла 54 поддерживающей балки.

На фиг.8 и 9 показано закрепление конца узла 54 по соседству со стойкой 27. Опор- ный кронштейн 93 имеет проходящую горизонтально лапу 94, прикрепленную к концу направляющей 53 посредством любых подходящих крепежных деталей, таких, как винты 95 с головкой. К центральной части горизонтальной лапы 94 прикреплена вертикально расположенная ножка 96,

в верхнем конце которой размещен сферический подшипник 97, Через 4entp сферического подшипника 97 проходит удлиненная ось 98, противоположные концы которой закреплены в двух распорках 99,

расположенных между брусьями 79 и 80. При перемещении противоположных концов узла 54 в вертикальном направлении относительно друг друга расстояние между направляющими 53 будет изменяться. Таким образом, удлиненная ось 98 позволяет компенсировать это изменение.

Как показано на фиг.З и 10, кронштейн

.48, сцепленный с направляющей 53, имеет

два состоящих из ручки и колодки устройства 100, ввернутые в кронштейн 48 с возможностью введения их в фрикционное сцепление с направляющей 53, Таким образом, при желании переместить узел 54 поддерживающей балки в направлении стрелки

67 каждое устройство 100 ослабляют для расцепления с соответствующей направляющей 53, что позволяет переместить вручную направляющую 53 относительно соответствующего кронштейна 48. После

достижения требуемого положения, определяемого по шкале 70, устройства 100 опять затягивают, чтобы предотвратить дальнейшее перемещение. Чтобы наклонить узел 54 поддерживающей балки, перемещают стопорную гайку 92 по резьбовому стержню 97 в требуемое положение в пределах поворота вокруг сферических подшипников. Для того,чтобы поднять или опустить один или оба конца узла 54, включают соответствующий силовой привод 46 до тех пор, пока соответственная стрелка 50 не остановится на требуемой отметке на линейке 51. Хорошие результаты были получены для одного из типов ветрового стекла

путем наклона транспортной системы 21 вверх в направлении к входу на позицию 23 закалки, в результате чего были получены ветровые стекла высокого качества.

Как показано на фиг.11, узлы 54 и 83 поддерживающих балок поддерживают опоры 101 и 102 (соответственно) в сборе, пары которых распределены по узлам поддерживающих балок. Опоры 101 и 102 поддерживают противоположные концы транспортерного ролика 103, изогнутого для поддержания листов стекла, проходящих через позицию гибки. К ролику 103 присоединены звездочки 104 для приведения ролика 103 во вращение.

Формула изобретения

1.Устройство для мелирования листов стекла, содержащее смонтированный на каркасе роликовый транспортер и расположенный над ним пуансон, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено закрепленным на каркасе по крайней мере одним несущим рельсом для поддержания конца по крайней мере одного транспортерного ролика и кронштейнами с элементами регулирования положения несущего рельса относительно каркаса.

2.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что элементы регулирования выполнены в виде соединенного с кронштейном линейного пускателя с рычагом, один конец которого шарнирно соединен с. несущим рельсом.

3.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что элементы регулирования выполнены со средством перемещения конца несущего рельса в вертикальном направлении.

4.Устройство по л. 1,отличающее- с я тем, что оно снабжено средством для индикации положения несущего рельса, укрепленным на вертикальных стойках каркаса.

5.Устройство по п.4, отличающее- с я тем, что средство индикации выполнено в виде мерной линейки и указателя, укреплённого на линейном пускателе элемента регулирования.

6.Устройство поп.1,отличающее- с я тем, что оно содержит элемент регулирования положения несущего рельса в горизонтальном направлении относительно

каркаса, выполненный в виде роликового пути.

7.Устройство по п.6, о т л и ч а ю щ е е- с я тем, что, с целью обеспечения вращательного движения несущего рельса вокруг его продольной оси, оно снабжено по крайней мере одним горизонтальным кронштейном, соединенным с роликовым путем, и средством регулировки последнего в виде сферических подшипников, соединенных регулируемым стержнем и смонтированных на кронштейне и на несущем рельсе.

8.Устройство по п.7, отличаю щ е е- с я тем, что регулируемый стержень выполнен в виде резьбового вала, соединенного со сферическим подшипником, закрепленным на кронштейне, полой трубки, соединенной со сферическим подшипником на несущем рельсе, и стопорной гайки на резьбовом валу, входящей в контакт с открытым концом полой трубки, в которую вставлен последний.

9.Устройство поп.1,отличающее- с я тем, что средство для регулирования в

вертикальном направлении выполнено в виде двух линейных пускателей, каждый из которых крепится к каркасу и имеет рычаг пускателя, шарнирно соединенный с противоположными концами несущего рельса.

(X

SSlJr

№й

X

59

21:

Stum

v И I/ 4ftl I

SI

ffMtti

№ I

a M u.

Ґ Г

i

i

31

SL

У I

tf (-7

-J Й

J-У

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ГИБКИ СТЕКЛЯННОГО ЛИСТА | 1990 |

|

RU2031864C1 |

| ПЕЧЬ И СПОСОБ НАГРЕВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2090523C1 |

| УСТРОЙСТВО ДЛЯ ПРИЖИМНОЙ ГИБКИ РАЗМЯГЧЕННОГО ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2009108C1 |

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

| ШТАМП ДЛЯ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2069647C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СТЕКЛЯННЫХ ЛИСТОВ | 1991 |

|

RU2036861C1 |

| СПОСОБ ЗАКАЛКИ ЛИСТА СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2025468C1 |

| СПОСОБ И УСТРОЙСТВО ГИБКИ И ЗАКАЛКИ СТЕКЛЯННЫХ ЛИСТОВ | 1995 |

|

RU2143407C1 |

| СПОСОБЫ ДЛЯ ЗАЩИТЫ УЛОЖЕННЫХ В ШТАБЕЛЬ СТЕКЛЯННЫХ ЛИСТОВ И ИЗДЕЛИЕ | 1994 |

|

RU2141876C1 |

| Изделие | 1987 |

|

SU1836305A3 |

Устройство для мелирования листов стекла содержит две поддерживающие балки с множеством транспортерных роликов на позиции гибки листов стекла. Каждая из поддерживающих балок имеет два силовых привода возвратно-поступательного действия, шарнирно соединенных с ее противоположными концами, для обеспечения возможности перемещения поддерживающих балок в вертикальном направлении. Концы каждой поддерживающей балки соединены также с двумя направляющими качения, проходящими в горизонтальном направлении и подвижно соединенными с опорным каркасом или кронштейном с возможностью перемещения поддерживающих балок в направлении друг к другу и друг от друга. Поддерживающие балки соединены с направляющими посредством сферических подшипников, которые позволяют наклонять (поворачивать) поддерживающие балки относительно их прг-дольной оси. Вертикальная, горизонтальная и поворотная регулировки позволяют изменять положение транспортерных роликов в соответствии с различными конфигурациями листов стекла, транспортируемых через позицию гибки. 8 з.п.ф-лы, 11 ил. fe

UOf W

ZJ

69friesi

К

/4 л

f/ Ь

fc(

фиг.И)

фиг.11

J-J

.Ж

7-

п1

ЛУ V

.фиг. 9

| Патент США Ns 4305746, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-07-30—Публикация

1989-04-19—Подача