Изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления крупных отливок валов бумагоделательных машин, работающих в агрессивной среде бумажного производства.

Изобретение наиболее эффективно может быть использовано при изготовлении оболочек приемных валов, работающих в агрессивных отработанных водах, содержащих хлориды и ионы серы.

Для обеспечения высокой эксплуатационной стойкости стали должны обладать высокой коррозионной (стойкость к точечной коррозии) и коррозионноусталостной стойкостью.

Известна сталь СА-15, применяемая для указанных целей в бумагоделательном производстве, состоящая из следующих компонентов (мас.%): Углерод 0,10 Кремний 0,6 Марганец 0,7 Хром 12,3 Никель 0,4 Молибден 0,4

Железо и примеси - остальное (см. Кастилло А.П., Мишель Г.М., Роджерс Дж.К. Сплав 86 - новая нержавеющая сталь с двухфазной структурой. Перевод В - 2019, Киев, 1989).

Недостатком указанной стали является неудовлетворительная эксплуатационная стойкость валов при работе бумагоделательных машин из-за низких значений прочности, особенно для скоростных машин, и низкая коррозионная стойкость.

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому результату является сталь для изготовления валов бумагоделательных машин, работающих в агрессивной среде, состоящая из следующих компонентов (мас. % ): Углерод 0,04-0,10 Кремний 0,1-0,4 Марганец 0,7-0,6 Хром 12,0-13,5 Молибден 0,3-1,5 Никель 1,5-3,5 Алюминий 0,005-0,08 Кальций 0,005-0,02 Церий 0,005-0,08 Железо и примеси - остальное.

Эта сталь имеет высокие значения прочности и коррозионной стойкости, однако недостатком ее является охрупчивание при медленном охлаждении от температуры отпуска, что вызывает уменьшение эксплуатационной стойкости валов при работе бумагоделательных машин, особенно для скоростных машин, из-за поломок валов. Поэтому применение этой стали для таких целей требует жесткого контроля скорости охлаждения валов в процессе термообработки, что не всегда осуществимо из-за большой длины и сечений валов.

Целью изобретения является повышение эксплуатационной стойкости за счет увеличения ударной вязкости при сохранении прочности.

Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, кальций, церий, алюминий и железо, дополнительно содержит ниобий, азот и цирконий при следующем соотношении компонентов, мас. %: Углерод 0,030-0,08 Кремний 0,10-0,40 Марганец 0,2-0,8 Хром 13,0-14,0 Никель 2,50-4,00 Азот 0,005-0,02 Молибден 0,60-1,50 Цирконий 0,001-0,04 Ниобий 0,001-0,04 Церий 0,005-0,08 Кальций 0,001-0,02 Алюминий 0,005-0,08 Железо Остальное.

Сталь может содержать примеси: серу и фосфор не более 0,025% каждого.

Необходимость совместного введения циркония, ниобия и азота обусловлена характером их воздействия на свойства стали: азот как аустенитообразующий элемент снижает количество феррита, повышает прочность и улучшает однородность структуры стали, что повышает ударную вязкость стали. Ниобий и в присутствии этих двух элементов образует комплексные мелкодисперсные нитриды и карбонитриды, располагающиеся равномерно и по телу зерна и по границам, что повышает ударную вязкость. Кроме того, ниобий и цирконий, связывая углерод и азот в карбиды, нитриды и карбонитриды, препятствуют образованию и выделению по границам зерен карбидов и карбонитридов хрома, что препятствует скручиванию стали и увеличению ударной вязкости.

Таким образом, совместное введение циркония, ниобия и азота обеспечивает получение высокой эксплуатационной стойкости за счет получения высокой ударной вязкости и прочности.

Предлагаемая сталь отличается от известной тем, что дополнительно содержит (мас.%) цирконий 0,001-0,04, ниобий 0,01-0,4 и азот 0,005-0,02.

При содержании циркония и ниобия ниже нижнего предела их воздействие на ударную вязкость стали малоэффективно, а при содержании их выше верхнего предела снижается ударная вязкость за счет развития межзеренного разрушения литой стали, что связано с обогащением бывших границ аустенитных зерен карбидами и карбонитридами циркония и ниобия.

При содержании азота ниже нижнего предела его действие на ударную вязкость и прочность малоэффективно, а увеличение содержания азота выше верхнего предела несколько повышает прочность, снижает коррозионную стойкость и ударную вязкость за счет увеличения количества карбидов и карбонитридов, их оглубления и выделения по границам зерен.

Предлагаемая сталь отличается меньшим содержанием углерода (0,03-0,08 мас. % ) против 0,04-0,10 мас.% в известной стали, что обеспечивает высокую ударную вязкость за счет уменьшения количества карбидной фазы.

При содержании углерода ниже нижнего предела ударная вязкость увеличивается за счет уменьшения упрочнения твердого раствора, но с другой стороны уменьшается за счет увеличения количества δ -феррита в структуре, а при содержании углерода выше верхнего предела снижается ударная вязкость за счет увеличения в структуре стали количества карбидной фазы.

Предлагаемая сталь отличается более высоким содержанием никеля (2,50-4,00 мас.%) против 1,5-3,5 мас.%, что увеличивает ударную вязкость за счет получения однородной мартенситной структуры стали.

При содержании никеля ниже нижнего предела его воздействие на ударную вязкость не столько эффективно, так как в структуре стали содержится δ-феррит, а при увеличении его содержания выше верхнего предела ударная вязкость несколько повышается за счет появления в структуре стали остаточного аустенита, но снижается прочность.

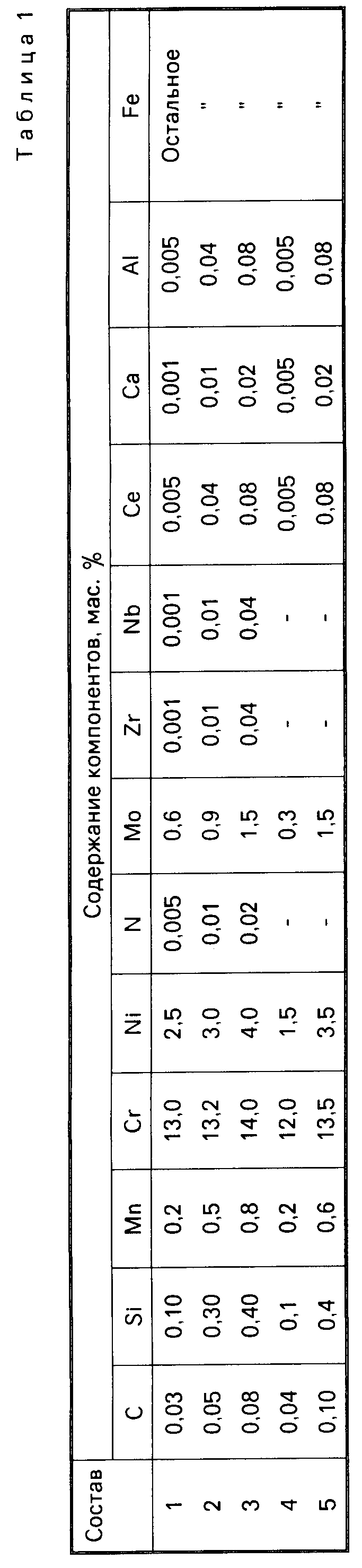

В табл.1 приведен химический состав предлагаемой стали трех плавок (1, 2, 3) и состав стали - прототипа (4, 5). Выплавку производили в 150 кг индукционной печи с центробежной разливкой на отливки ⊘ 350х260, l = 30 мм.

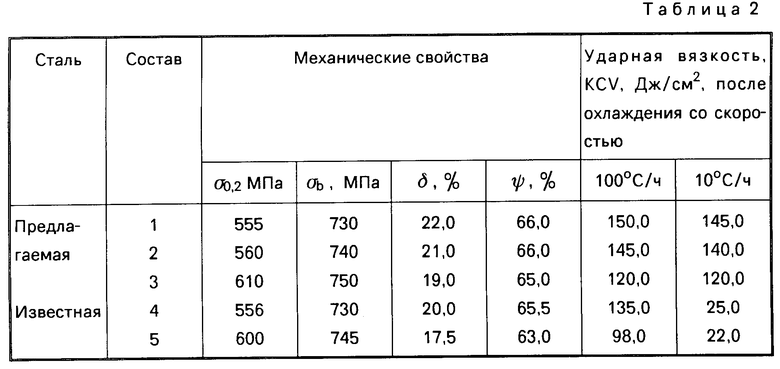

В табл. 2 приведены механические свойства стали указанных плавок после различных режимов термической обработки.

Испытания на растяжение проводили в соответствии с ГОСТ 14972-73 на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм.

Испытания на ударную вязкость проводили на копре с запасом энергии маятника 300 Дж на образцах 10х10х55 мм (ГОСТ 9454-78, тип II).

Как видно из табл. 2, предлагаемая сталь имеет более высокую ударную вязкость по сравнению с прототипом независимо от скорости охлаждения от температуры отпуска.

Использование предложенной стали в качестве материала для валов бумагоделательных машин по сравнению с прототипом позволит повысить эксплуатационную стойкость валов бумагоделательных машин на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ТОЛСТОЛИСТОВАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2665854C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| СТАЛЬ | 2007 |

|

RU2354739C2 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

Изобретение относится к металлургии, в частности к созданию сталей для изготовления крупных отливок валов буммашин, работающих в агрессивных отработанных водах бумажного производства. Сталь содержит, мас. %: углерод 0,030-0,08; кремний 0,10-0,40; марганец 0,2-0,8; хром 13,0-14,0; никель 2,50-4,0; азот 0,005-0,2; молибден 0,60-1,5; цирконий 0,001-0,04; ниобий 0,001-0,04; церий 0,005-0,08; кальций 0,001-0,02; алюминий 0,005-0,08; железо остальное. Изобретение позволяет повысить эксплуатационную стойкость деталей на 20% за счет увеличения ударной вязкости при сохранении прочности стали. 2 табл.

СТАЛЬ преимущественно для валов бумагоделательных машин, содержащая углерод, кремний, марганец, хром, никель, молибден, кальций, церий, алюминий и железо, отличающаяся тем, что, с целью повышения эксплуатационной стойкости за счет увеличения ударной вязкости при сохранении прочности, она дополнительно содержит ниобий, азот и цирконий при следующем соотношении компонентов, мас.%:

Углерод 0,030 - 0,08

Кремний 0,10 - 0,40

Марганец 0,2 - 0,8

Хром 13,0 - 14,0

Никель 2,50 - 4,0

Азот 0,005 - 0,02

Молибден 0,60 - 1,50

Цирконий 0,001 - 0,04

Ниобий 0,001 - 0,04

Церий 0,005 - 0,08

Кальций 0,001 - 0,02

Алюминий 0,005 - 0,08

Железо Остальное

| Сталь | 1987 |

|

SU1475969A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-15—Публикация

1990-11-20—Подача