(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЧЕРПАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК | 2002 |

|

RU2235170C2 |

| Одноковшовая погрузочная машина | 1988 |

|

SU1566047A1 |

| Гидропривод одноковшового фронтального погрузчика | 1985 |

|

SU1331969A1 |

| Система управления выталкивающей стенкой ковша погрузчика | 1977 |

|

SU746056A1 |

| Гидропривод рабочего оборудования погрузчика | 1986 |

|

SU1516582A1 |

| СИСТЕМА УПРАВЛЕНИЯ ЧЕРПАНИЕМ СЫПУЧЕГО МАТЕРИАЛА | 2002 |

|

RU2235171C2 |

| СИСТЕМА УПРАВЛЕНИЯ ОДНОКОВШОВОГО ПОГРУЗЧИКА | 2019 |

|

RU2729537C1 |

| Гидропривод погрузчика | 1986 |

|

SU1460147A1 |

| Гидропривод одноковшового фронтального погрузчика | 1985 |

|

SU1323671A1 |

| Гидропривод погрузчика | 1980 |

|

SU972018A1 |

1

Изобретение относится к области строительных и дорожных машин, а именно, к одноковшовы.м фронтальным погрузчикам.

При управлении процессом черпания фронтальным погрузчиком одной из трудных проблем с точки зрения практической реализации является получение надежного сигнала управления.

Известны способы управления черпанием, в которых в качестве сигналов управления используют силу тяги, крутящий момент, скорость поступательного перемещения погрузчика и другие.

Известен способ управления черпанием по которому в качестве сигнала управления используют крутящий момент, развиваемый приводом ходового механизма 1.

Недостатком данного способа является достаточно сложная система измерения и преобразования крутяш,его момента в сигнал управления исполнительным механизмом. В известном способе крутящий момент измеряют на валу реактора гидротрансформатора, рядом известных элементов преобразуют в механическое перемещение золотника управления исполнительным гидроцилиндром. Такой способ может быть реализован только на погрузочных машинах, имеющих гидротрансформатор, у которого реактор жестко не закреплен в корпусе гидротрансформатора и имеет возможность отклоняться на некоторый угол. Поэтому возникает вопрос о формировании такого сигнала управления черпанием, который является наиболее общим для всех типов погрузочных .машин.

Наиболее близким по технической сущ10ности к заявленному объекту является способ управления процессом черпания, основанный на определении величины напорного сопротивления штабеля, путем измерения величины давления в гидроцилиндре подъема стрелы и формировании сигнала управления гидрораспределителем рабочего оборудования 2.

Однако, известный способ имеет существенный недостаток, заключающийся в том, что сигнал, соответствующий величине на20порного сопротивления штабеля, искажен возмущающими воздействиями вертикальной составляющей сопротивления внедрению, повороту ковща в штабеле и силы тяжести

поступающего в ковш в процессе черпания материала. Использование искаженного сигнала напорного сопротивления для управления черпанием вызывает неопределенную траекторию движения режущей кромки ковша в штабеле, что в конечном счете снижает производительность погрузочных работ.

Целью изобретения является повышение производительности процесса черпания за счет исключения влияния вертикальных возмущающих воздействий.

Поставленная цель достигается тем, что задают величину базового значения напорного сопротивления штабеля, соответствующую его материалу, дополнительно измеряют величину давления в гидроцилиндрах поворота стрелы, определяют величину напорного сопротивления штабеля путем вычисления разности между величинами давления в гидроцилиндрах подъема и поворота стрелы, сравнивают ее с базовым значением величины напорного сопротивления штабеля и по сигналу рассогласования формируют сигнал управления гидрораспределителем рабочего оборудования.

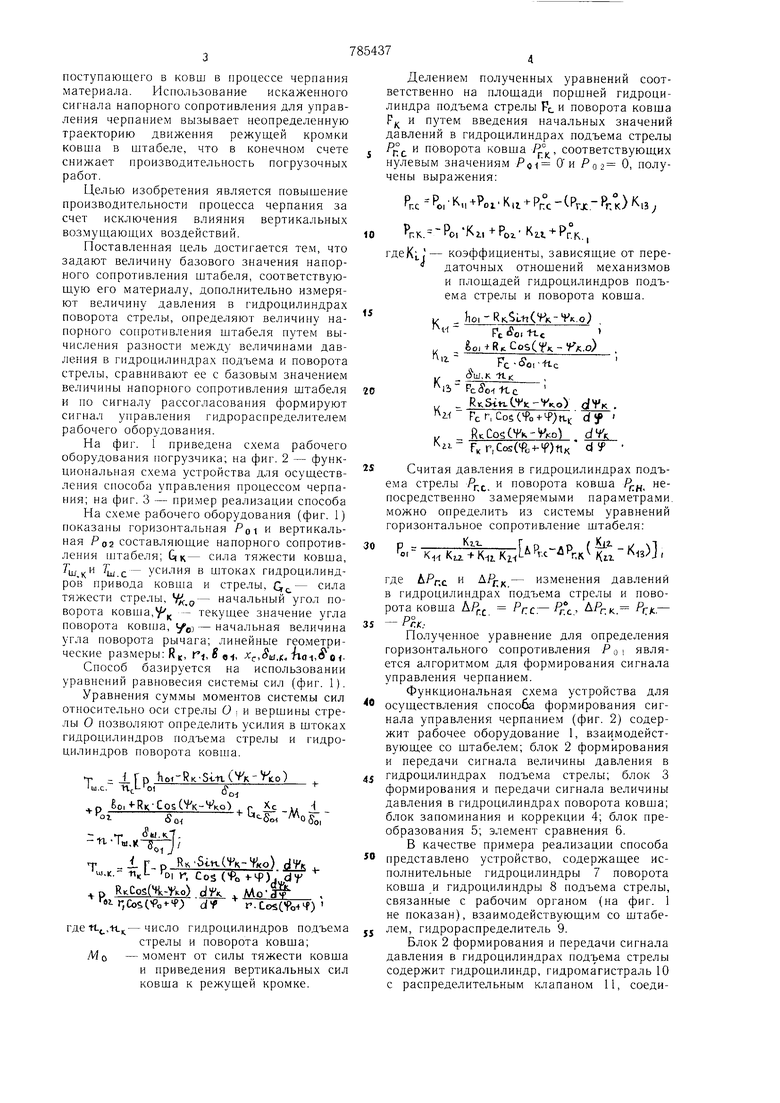

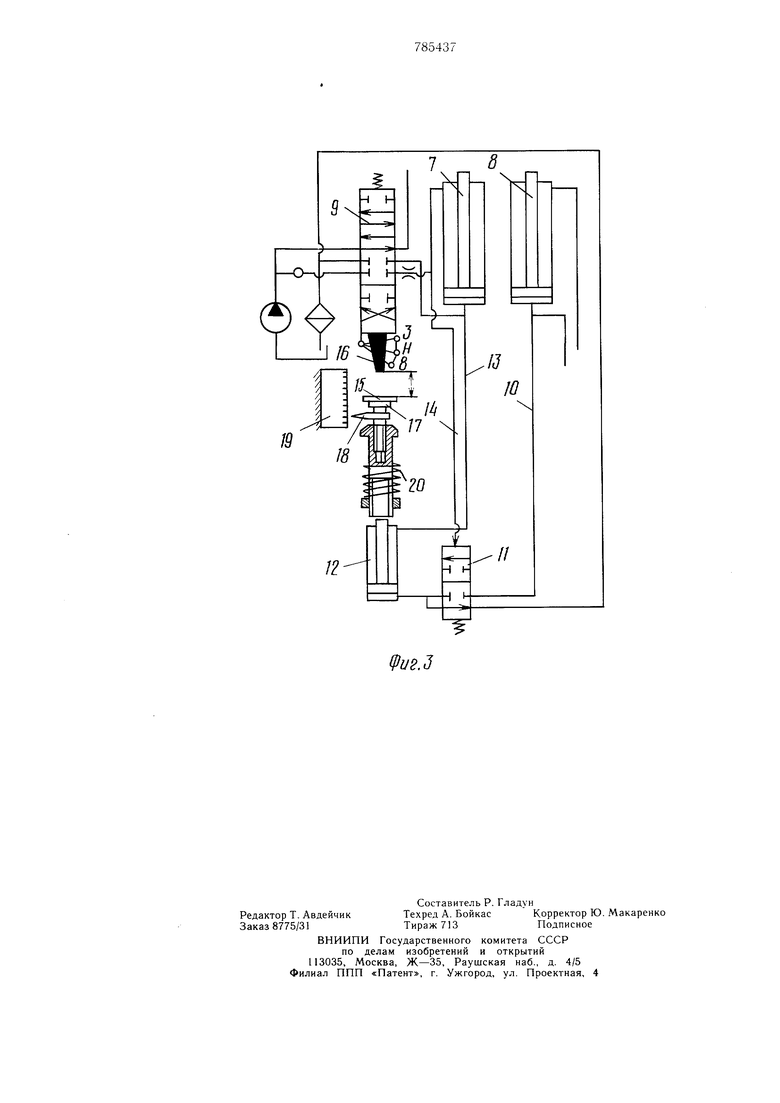

На фиг. 1 приведена схема рабочего оборудования погрузчика; на фиг. 2 - функциональная схема устройства для осуществления способа управления процессом черпания; на фиг. 3 - пример реализации способа

На схеме рабочего оборудования (фиг. 1) показаны горизонтальная POI и вертикальная Я02 составляющие напорного сопротивления штабеля; Сщ- сила тяжести ковша, шк ш.с- усилия в штоках гидроцилиндров привода KOBnia и стрелы, С,- сила тяжести стрелы, S - начальный угол поворота ковша,У , - текущее значение угла поворота , у - начальная величина угла поворота рычага; линейные геометрические размеры: R,, Г, в, Xf.,Sa,K iii3-t,oi.

Способ базируется на использовании уравнений равновесия системы сил (фиг. 1).

Уравнения суммы моментов системы сил относительно оси стрелы О , и вершины стрелы О позволяют определить усилия в штоках гидроцилиндров подъема стрелы и гидроцилиндров поворота KOBHia.

)iot-RK-S-lu(K-Ko)

Т

1ш.с. ntL-П:

So. RK-COS(V K-VKQ)

-5;Г о§;+ R

ог

т ц.7.. -1г-Тш,

1 Г р .1х(Ук-Тко) , - иЛ 01 г, Cos (PQ )r , МоД

RKCosCH.-yi.o)

dK df

ft

2-r,)

r.CosCPo+4)

число гидроцилиндров подъема

стрелы и поворота ковша; момент от силы тяжести ковша и приведения вертикальных сил ковша к режущей кромке.

Делением полученных уравнений соответственно на площади поршней гидроцилиндра подъема стрелы Р и поворота ковша Fj и путем введения начальных значений давлений в гидроцилиндрах подъема стрелы

Р°

и поворота ковша f, соответствующих нулевым значениям Яо1 О и Ро2 О, получены выражения:

К„-vPoi. Ка + РГ°С -tPrjc,- РГ,к)

РГ.С POI .

ГК - ПО К 11 + Р(

гдеК;.- коэффициенты, зависящие от пере даточных отнощений механизмов и площадей гидроцилиндров подъема стрелы и поворота ковша.

К boi-RK.SLn(.o «fo, trc

,cCos(.

К,г

FC HC

6ш.к n.fi

К,.-Mi

PC So-1-n.c. RKS n-CH fc-VKo)

i1 PC r, Сое (Po

с I I t- jftt;

R CogCyK-Уко)

к„FK r,CQs(9c-f-f)tiK

Считая давления в гидроцилиндрах подъема стрелы Pff и поворота ковша /J-j непосредственно замеряемыми параметрами, можно определить из системы уравнений горизонтальное сопротивление штабеля;

--JAP,C-.P,,(M,

РОГ

Kiz + К-(2. l-(

изменения давлений

где АЯгс и Д-ft

а:к. стрелы и повов гидроцилиндрах подъе.ма

- С.рота ковша РГ.С:

, CJt.D°

- .K.Полученное уравнение для определения горизонтального сопротивления POI является алгоритмом для формирования сигнала управления черпанием.

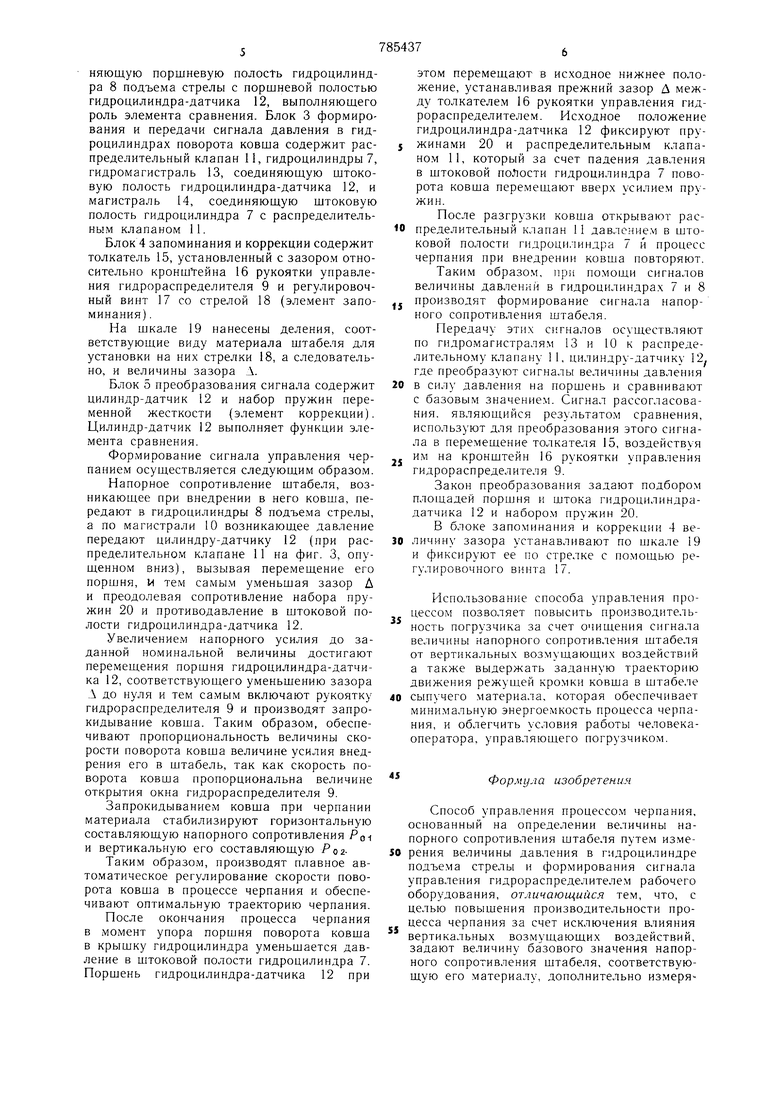

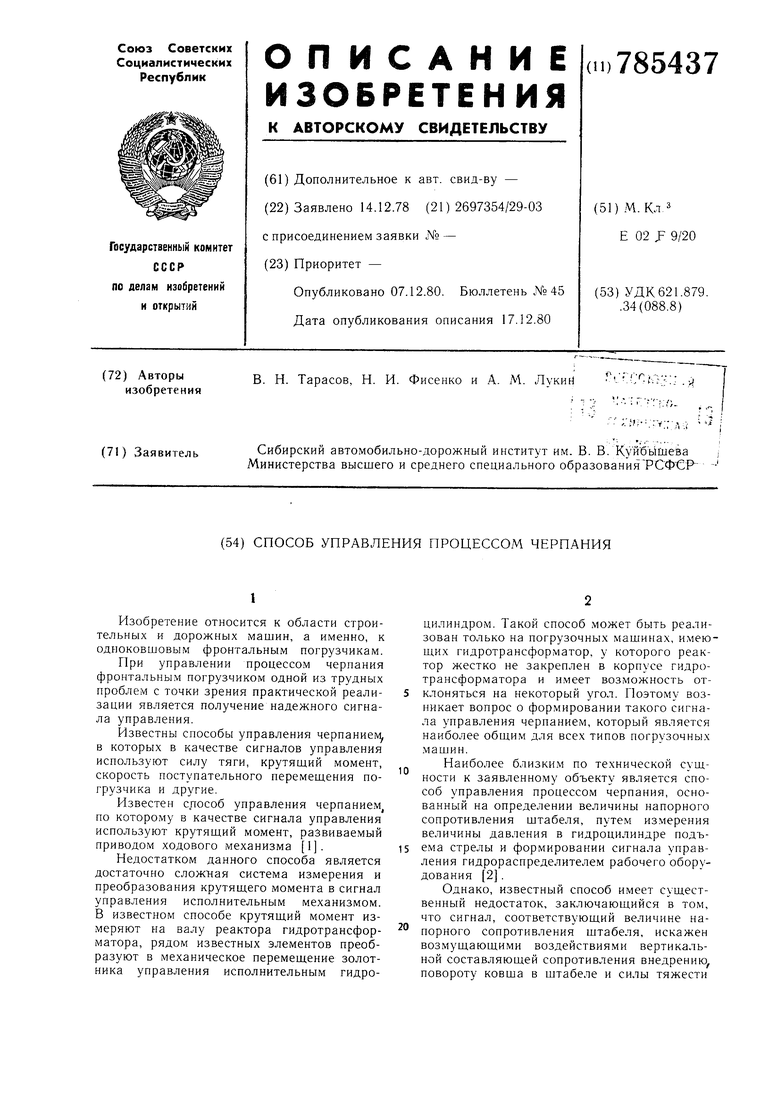

Функциональная схема устройства для осуществления способа формирования сигнала управления черпанием (фиг. 2) содержит рабочее оборудование 1, взаи модействующее со щтабелем; блок 2 формирования и передачи сигнала величины давления в гидроцилиндрах подъема стрелы; блок 3 формирования и передачи сигнала величины давления в гидроцилиндрах поворота ковща; блок запоминания и коррекции 4; блок преобразования 5; элемент сравнения 6.

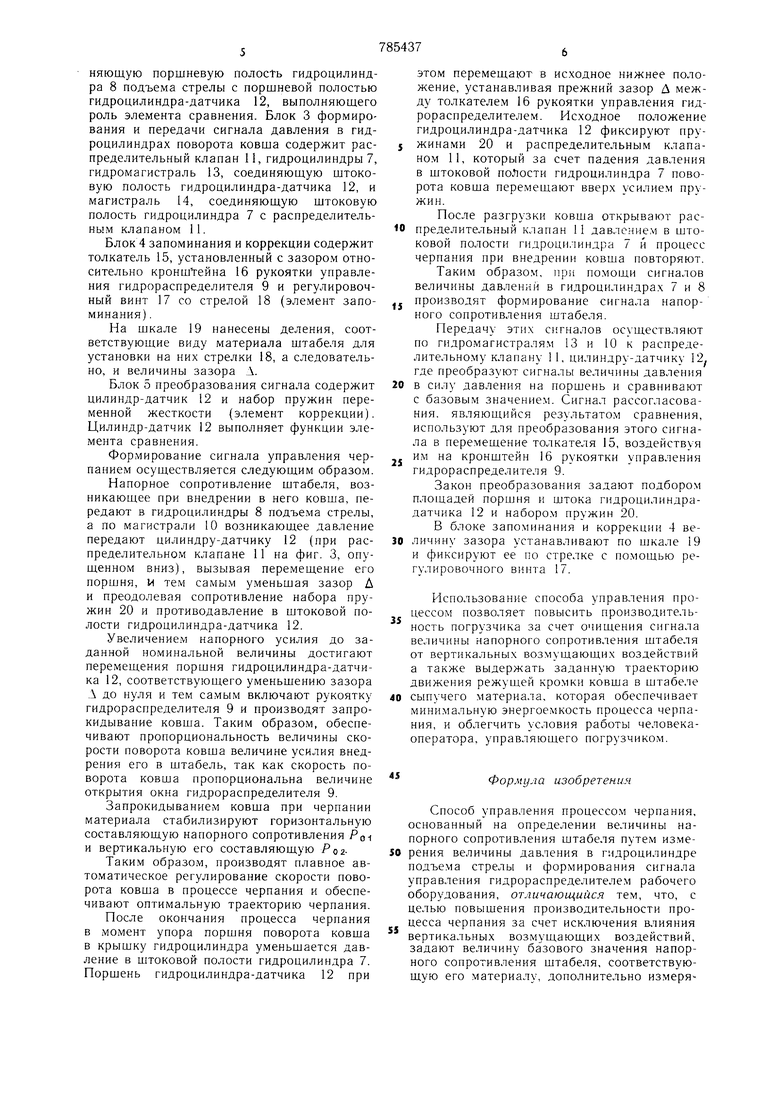

В качестве примера реализации способа представлено устройство, содержащее исполнительные гидроцилиндры 7 поворота ковща и гидроцилиндры 8 подъема стрелы, связанные с рабочим органом (на фиг. 1 не показан), взаимодействующим со штабелем, гидрораспределитель 9.

Блок 2 формирования и передачи сигнала давления в гидроцилиндрах подъема стрелы содержит гидроцилиндр, гидромагистраль 10 с распределительным клапаном 11, соединяющую поршневую полость гидроцилиндра 8 подъема стрелы с поршневой полостью гидроцилиндра-датчика 12, выполняющего роль элемента сравнения. Блок 3 формирования и передачи сигнала давления в гидроцилиндрах поворота ковша содержит распределительный клапан 11,гидроцилиндры 7, гидромагистраль 13, соединяющую штоковую полость гидроцилиндра-датчика 12, и магистраль 14, соединяющую штоковую полость гидроцилиндра 7 с распределительным клапаном 11.

Блок 4 запоминания и коррекции содержит толкатель 15, установленный с зазором относительно кронштейна 16 рукоятки управления гидрораспределителя 9 и регулировочный винт 17 со стрелой 18 (элемент запоминания) .

На шкале 19 нанесены деления, соответствующие виду материала штабеля для установки на них стрелки 18, а следовательно, и величины зазора Л.

Блок 5 преобразования сигнала содержит цилиндр-датчик 12 и набор пружин переменной жесткости (элемент коррекции). Цилиндр-датчик 12 выполняет функции элемента сравнения.

Формирование сигнала управления черпанием осуществляется следующим образом.

Напорное сопротивление штабеля, возникаюшее при внедрении в него ковша, передают в гидроцилиндры 8 подъема стрелы, а по магистрали 10 возникающее давление передают цилиндру-датчику 12 (при распределительном клапане 11 на фиг. 3, опущенном вниз), вызывая перемещение его поршня, и тем самы.м уменьшая зазор Д и преодолевая сопротивление набора пружин 20 и противодавление в штоковой полости гидроцилиндра-датчика 12.

Увеличением напорного усилия до заданной номинальной величины достигают перемещения поршня гидроцилиндра-датчика 12, соответствующего уменьшению зазора Л до нуля и тем самым включают рукоятку гидрораспределителя 9 и производят запрокидывание ковша. Таким образо.м, обеспечивают пропорциональность величины скорости поворота ковша величине усилия внедрения его в штабель, так как скорость поворота ковша пропорциональна величине открытия окна гидрораспределителя 9.

Запрокидыванием ковша при черпании материала стабилизируют горизонтальную составляющую напорного сопротивления POI и вертикальную его составляющую Р02Таким образом, производят плавное автоматическое регулирование скорости поворота ковща в процессе черпания и обеспечивают оптимальную траекторию черпания.

После окончания процесса черпания в момент упора поршня поворота ковша в крышку гидроцилиндра уменьшается давление в штоковой полости гидроцилиндра 7. Поршень гидроцилиндра-датчика 12 при

этом перемещают в ис.ходное нижнее положение, устанавливая прежний зазор Д между толкателе.м 16 рукоятки управления гидрораспределителем. Исходное положение гидроцилиндра-датчика 12 фиксируют пружинами 20 и распределительным клапаном 11, который за счет падения давления в штоковой поЛости гидроцилиндра 7 поворота ковша перемещают вверх усилием пружин.

После разгрузки ковша открывают рас0 пределительный клапан 11 давлением в щтоковой полости гидроцнлиндра 7 и процесс

черпания при внедрении ковша повторяют.

Таким образом, при помощи сигналов

величины давлений в гидроцилиндрах 7 и 8

производят формирование сигнала напорного сопротивления штабеля.

Передачу этих сигналов осуществляют по гидромагистраля.м 13 и 10 к распределительному клапану 11, цилиндру-датчику 12 где преобразуют сигналы величины давления

0 в силу давления на поршень и сравнивают с базовым значением. Сигнал рассогласования, являющийся результатом сравнения, используют для преобразования этого сигнала в перемещение толкателя 15, воздействуя и.м на кронштейн 16 рукоятки управления гидрораспределителя 9.

Закон преобразования задают подбором площадей поршня и штока гидроцилиндрадатчика 12 и набором пружин 20.

В блоке запоминания и коррекции 4 величину зазора устанавливают по шкале 19 и фиксируют ее по стрелке с помощью регулировочного винта 17.

Использование способа управления процессом позволяет повысить производительность погрузчика за счет очищения сигнала величины напорного сопротивления штабеля от вертикальных возмущающих воздействий а также выдержать заданную траекторию движения режущей кромки ковша в штабеле 0 сыпучего материала, которая обеспечивает минимальную энергоемкость процесса черпания, и облегчить условия работы человекаоператора, управляюшего погрузчиком.

Формула изобретения

Способ управления процессом черпания, основанный на определении величины напорного сопротивления штабеля путем из.мерения величины давления в гидроцилиндре подъема стрелы и формирования сигнала управления гидрораспределителем рабочего оборудования, отличающийся тем, что, с целью повышения производительности процесса черпания за счет исключения влияния вертикальных возмущаюших воздействий, задают величину ба зового значения напорного сопротивления штабеля, соответствующую его материалу, дополнительно измеряют величину давления в гидроцилиндрах поворота стрелы, определяют величину напорного сопротивления штабеля по разности между величинами давления в гидроцилиндрах подъема и поворота стрелы, сравнивают ее с базовым значением величины напорного сопротивления штабеля и по сигналу рассогласования формируют сигнал управления

гидрораспределителем рабочего оборудования.

Источники инфор1мациит принятые во внимание при экспертизе

fc/

ф1/г.2

Фи.З

Авторы

Даты

1980-12-07—Публикация

1978-12-14—Подача