Изобретение относится к подъемно- транспортным машинам, а именно к одноковшовым фронтальньп погрузчикам.

Цель изобретения - повьпиение точности управления черпанием.

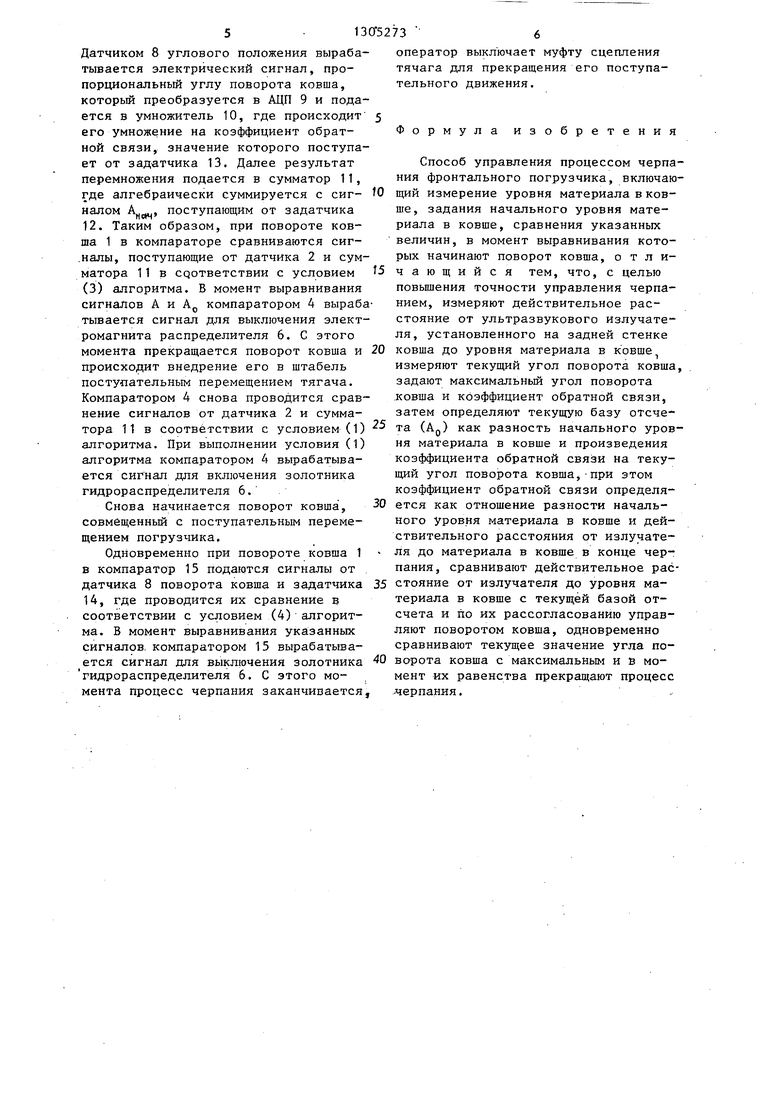

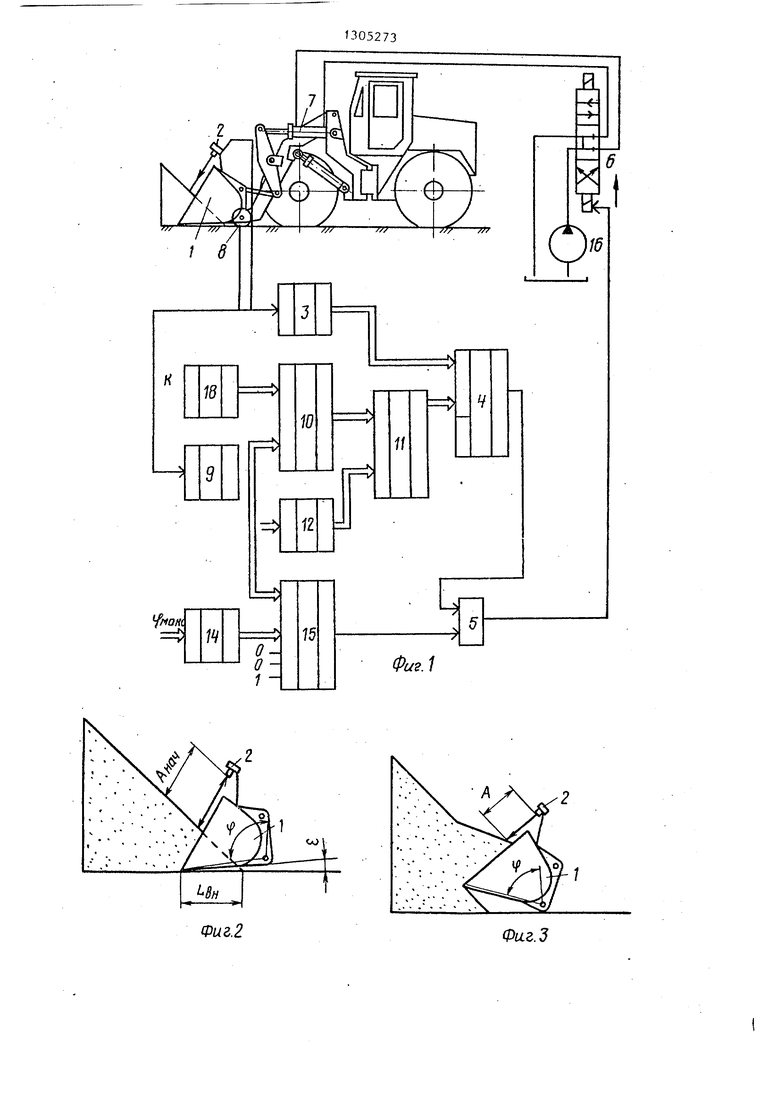

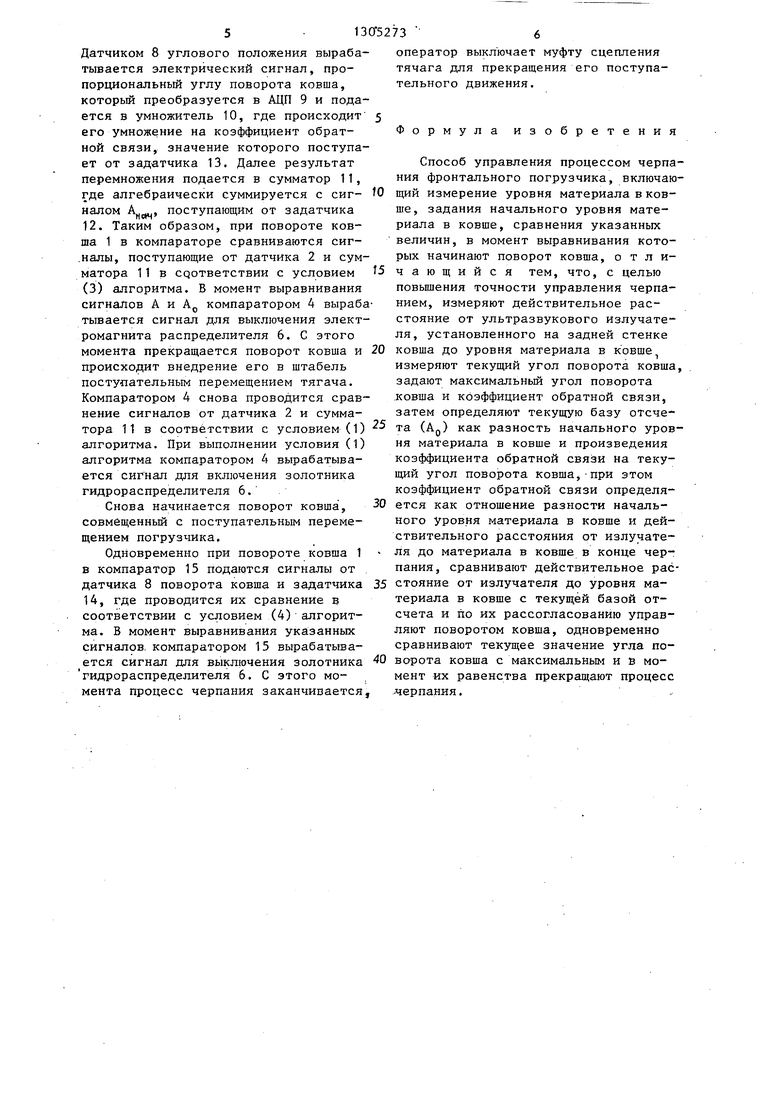

На фиг. 1 показано устройство, реализующее способ управления процессом черпания; на фиг. 2 - ковш, начальное внедрение; на фиг. 3 - то же промежуточное положение; на фиг. 4 - то же положение, в конце процесса черпания материала (А - текущее значение расстояния от излучателя дат- ника до поверхности зачерпываемого материала; Lf - величина углового положения ковша, L-,.- начальное внедреВп

ние ковша в штабель, соответствующее началу поворота ковша при черпании;

Е - задний угол днища ковша при внедрении) .

Сущность способа заключается в следующем.

Перед началом процесса черпания КОВШ устанавливают в положение, при котором днище составляет с опорной поверхностью угол 3-5. При поступательном движении погрузчика днище ковша внедряют в штабель, одновременно при помощи ульразвукового датчика уровня материала измеряют текущее знчение расстояния от излучателя этого датчика до поверхности зачерпываемого материала и сравнивают его с заданным начальным значением расстоя- НИН от излучателя до поверхности материала. Если это рассогласование больше нуля, то продолжают внедрение ковша. В момент выравнивания этих значений, соответствующий заданной оптимальной величине начального внедрения ковша в штабель, начинают Поворот ковша и одновременно формируют текущую базу,отсчета уровня материала в ковше, т.е. осуществляют умноже- 45 ния от излучателя до поверхности мание текущего значения величины углового положения ковша на коэффициент обратной связи и его алгебраическое суммирование с заданным начальным значением расстояния от излучателя 50 датчика до поверхности материала. Полученное значение сравнивают с текущим значением и, если оно не больше нуля, продолжают поворот ковша при поступательном движении погрузчика, 55 если оно больше нуля, то прекращают поворот ковша и продолжают поступательное движение погрузчика до тех пор, пока результат сравнения не статериала, а выход сумматора 11 подключен к второму входу первого элемента 4 сравнения, при этом выход последнего подключен к первому входу элемента ИЛИ 5, датчик 14 максимального угла поворота ковша соединен с вторым входом второго элемента 15 сравнения, выход которого подключен к второму входу элемента ИЛИ 5, выход последнего соединен с электромагнитом гидрораспределителя 6.

А.агоритм управления черпанием по предлагаемому способу имеет вид

5

0

5 0 . 0

нет меньше или равен нулю, и снова начинают поворот ковша, совмещаемый с поступательным движением погрузчика, одновременно в процессе черпания сравнивают текущее значение угла поворота ковша с максимальным значением величины углового положения ковша и, если результат сравнения равен или больше нуля, прекращают поворот ковша и процесс черпания материала заканчивают.

Устройство (фиг.1 ) содержит ковш

1погрузчика, на задней стенке которого установлен ультразвуковой датчик

2уровня материала в ковше, аналого- цифровой преобразователь (АЦП) 3,первый элемент 4 сравнения, логический элемент ИЛИ-5, гидрораспределитель 6, исполнительный механизм 7 поворота

;ковша, датчик 8 углового положения ;ковша, аналого-цифровой преобразователь 9, умножитель 10, сумматор 11, задатчик 12 начального значения расстояния от излучателя до поверхности материала, задатчик 13 коэффициента обратной связи, задатчик 14 максимального угла поворота ковша, второй элемент 15 сравнения (компаратор) и насос 16 гидросистемы.

Выход от датчика 2 уровня материала в ковше через АЦП 3 соединен с первым входом первого элемента 4 сравнения (компаратора), а выход от датчика 8 углового положения ковша соединен через АЦП 9 с вторым входом умножителя 10 и с первым входом второго элемента 15 сравнения, первый вход умножителя 10 соединен с выходом за- датчика 13 коэффициента обратной связи, а выход умножителя 10 соединен с первым входом сумматора 11, на второй вход которого подключен выход задат- чика 12 начального значения расстояния от излучателя до поверхности материала, а выход сумматора 11 подключен к второму входу первого элемента 4 сравнения, при этом выход последнего подключен к первому входу элемента ИЛИ 5, датчик 14 максимального угла поворота ковша соединен с вторым входом второго элемента 15 сравнения, выход которого подключен к второму - входу элемента ИЛИ 5, выход последнего соединен с электромагнитом гидрораспределителя 6.

А.агоритм управления черпанием по предлагаемому способу имеет вид

если А - , то х х

АО А,д,- Kf(t) если А -Ар 70 , то X X

Вкл

еели 4(t)-4 /0,

Ktft ve

8Ы1:

/чакс

0t,IK 5

fO

где А - текущая база отсчета расстоя- ния от излучателя датчика до поверхности материала-,

if- задаваемое начальное значение расстояния от излучателя датчика до поверхности материала;

К - коэффициент обратной связи; - максимальный угол поворота ковша-,

X - параметр управления золотником гидрораспределителя.

V,

(1)соотношении скоростей поворота ковша

(2)и поступательного перемещения погруз(3)чика весь процесс черпания- может со(4)вершиться при одном повороте ковша и условие (3) не срабатывает.

Если соотношение указанных скоростей для данных условий черпания неблагоприятное, срабатывает условие (3) алгоритма, в соответствии с которым прекращают поворот ковша. С этого момента продолжают поступательное движение погрузчика на штабель без поворота ковша и осуществляют сравнение расстояния А с заданным значением А 5 по условию (1) алгоритма. В связи

ковша величина А в условии (1) является постоянной, а величина А быстро уменьшается, в некоторый момент выполняется условие (1) алгоритма, в соответствии с которым снова начинают поворот ковша, совмещенный с поступательным перемещением погрузг чика. Одновременно в процессе черпания при повороте ковша сравнивают текущее значение угла поворота ковша if (t) с максимальным заданным зна РКЛ ЪЫК

- параметры включения и выключения золотника гидрораспределителя.

Управление процессом черпания по предлагаемому способу осуществляют следующим образом.

Перед началом процесса черпания устанавливают ковш 1 режущей кромкой вперед в положение, при котором днище составляет с опорной поверхностью угол 3-5 °. При поступательном

25

ковша величина А в условии (1) является постоянной, а величина А быстро уменьшается, в некоторый момент выполняется условие (1) алгоритма, в соответствии с которым снова начинают поворот ковша, совмещенный с поступательным перемещением погрузг чика. Одновременно в процессе черпания при повороте ковша сравнивают текущее значение угла поворота ковша if (t) с максимальным заданным значением . , а Ар А. При выполнении условия (4) алгоритма прекращают движении погрузчика осуществляют внед-эп,

-5U поворот ковша, выключают муфту сцепрение днища ковша 2 в штабель (фиг.2) Одновременно при помощи датчика 2 измеряют расстояние А и осуществляют его сравнение с заданным значением

ления и процесс черпания материала заканчивают.

Устройство управления процессом черпания работает следующим образом.

А

нач

по условию (1) алгоритма.

351

Устройство управления процессом черпания работает следующим образом.

Если условие (1) не удовлетворяется, то продолжают внедрение ковша в штабель без его поворота. В момент выравнивания значений А и А,, который соответствует заданной оптимальной д величине начального внедрения ковша в штабель Lg, срабатывает условие (1) алгоритма, в соответствии с которым начинают поворот ковша. Одновременно при повороте ковша 1 по выражению (2) формируют новое значение А уровня материала в ковше, т.е. осуществляют умножение текущего значения угла Ч (с) на коэффициент обратной связи К, коАна ч - Ак. V

При внедрении ковша 1 в штабель поступательным движением тягача датчиком 2 уровня материала в ковше вырабатывается электрический сигнал А, пропорциональный расстоянию от излучателя до свободной поверхности материала. Этот сигнал преобразуется в АЦП 3 и подается на компаратор 4, на второй вход которого поступает сигнал Af от задатчика 12 через

торый определяет как

сумматор 11. В компараторе 4 происходит сравнение указанных величин в соответствии с условием (1) алгоритма.

Б момент выравнивания сигналов А 50 и А в компараторе 4 вырабатывается сигнал, который подается через логический элемент ИЛИ 5 на электромагнит гидрораспределителя 6, золотник которого перемещается вверх, рабочая кущим значением А по условию (3) ал- 55 жидкость от насоса 16 подается в .пор- горитма. Если условие (3) не удовлет- шневые полости гидроцилиндра 7 пово- воряется, то продолжают поворот ков1

его алгебраическое суммирование с заданным начальным значением А

Полученное значение Ад сравнивают с теначрота ковша 1. С этого момента начинается поворот ковша 1, совмещенный с поступательным движением тягача.

ша,совмещенньш с поступательным перемещением погрузчика. При удачном

ковша величина А в условии (1) является постоянной, а величина А быстро уменьшается, в некоторый момент выполняется условие (1) алгоритма, в соответствии с которым снова начинают поворот ковша, совмещенный с поступательным перемещением погрузг чика. Одновременно в процессе черпания при повороте ковша сравнивают текущее значение угла поворота ковша if (t) с максимальным заданным зна

1

ления и процесс черпания материала заканчивают.

Устройство управления процессом черпания работает следующим образом.

При внедрении ковша 1 в штабель поступательным движением тягача датчиком 2 уровня материала в ковше вырабатывается электрический сигнал А, пропорциональный расстоянию от излучателя до свободной поверхности материала. Этот сигнал преобразуется в АЦП 3 и подается на компаратор 4, на второй вход которого поступает сигнал Af от задатчика 12 через

сумматор 11. В компараторе 4 происходит сравнение указанных величин в соответствии с условием (1) алгоритма

Б момент выравнивания сигналов А и А в компараторе 4 вырабатывается сигнал, который подается через ло гический элемент ИЛИ 5 на электромаг нит гидрораспределителя 6, золотник которого перемещается вверх, рабочая жидкость от насоса 16 подается в .пор шневые полости гидроцилиндра 7 пово-

рота ковша 1. С этого момента начинается поворот ковша 1, совмещенный с поступательным движением тягача.

Датчиком 8 углового положения вырабатывается электрический сигнал, пропорциональный углу поворота ковша, который преобразуется в АЦП 9 и подается в умножитель 10, где происходит его умножение на коэффициент обратной связи, значение которого поступает от задатчика 13. Далее результат перемножения подается в сумматор 11, где алгебраически суммируется с сиг- налом , поступающим от задатчика 12. Таким образом, при повороте ковша 1 в компараторе сравниваются сиг- .налы, поступающие от датчика 2 и сумматора 11 в сдответствии с условием (3) алгоритма. В момент выравнивания сигналов А и Ар компаратором 4 вырабатывается сигнал для выключения электромагнита распределителя 6. С этого момента прекращается поворот ковша и происходит внедрение его в штабель поступательным перемещением тягача. Компаратором 4 снова проводится сравнение сигналов от датчика 2 и сумматора 11 в соответствии с условием(1) алгоритма. При выполнении условия (1) алгоритма компаратором 4 вырабатывается сигнал для включения золотника гидрораспределителя 6.

Снова начинается поворот ковша, совмещенный с поступательным перемещением погрузчика.

Одновременно при повороте ковша 1 в компаратор 15 подаются сигналы от датчика 8 поворота ковша и задатчика 14, где проводится их сравнение в соответствии с условием (4) алгоритма. В момент выравнивания указанных сигналов, компаратором 15 вырабатывается сигнал для выключения золотника гидрораспределителя 6. С этого момента процесс черпания заканчивается

оператор выключает муфту сцепления тячага для прекращения его поступательного движения.

Формула изобретения

Способ управления процессом черпания фронтального погрузчика, включающий измерение уровня материала в ковше, задания начального уровня материала в ковше, сравнения указанных величин, в момент выравнивания которых начинают поворот ковша, отличающийся тем, что, с целью повьш1ения точности управления черпанием, измеряют действительное расстояние от ультразвукового излучателя, установленного на задней стенке ковша до уровня материала в ковше измеряют текущий угол поворота ковша, задают максимальный угол поворота .ковша и коэффициент обратной связи, затем определяют текущую базу отсчета (Ар) как разность начального уровня материала в ковше и произведения коэффициента обратной связи на текущий угол поворота ковша,-при этом коэффициент обратной связи определяется как отношение разьшсти начального уровня материала в ковше и действительного расстояния от излучателя до материала в ковше в конце черпания, сравнивают действительное рас- 35 стояние от излучателя до уровня материала в ковше с текущей базой отсчета и по их рассогласованию управляют поворотом ковша, одновременно сравнивают текзпцее значение угла поворота ковша с максимальньм и в момент их равенства прекращают процесс черпания.

40

Фиг.2

Фиг.З

А

Редактор О.Головач

Составитель В.Чуприн

Техред Л.0лейник Корректор С.Шекмар

Заказ 1391/26Тираж 607Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления рабочим процессом погрузчика | 1985 |

|

SU1355679A1 |

| Способ управления процессом черпания | 1978 |

|

SU785437A1 |

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК | 2002 |

|

RU2235170C2 |

| Ковшовая погрузочная машина | 1978 |

|

SU775342A2 |

| СИСТЕМА УПРАВЛЕНИЯ ЧЕРПАНИЕМ СЫПУЧЕГО МАТЕРИАЛА | 2002 |

|

RU2235171C2 |

| СИСТЕМА УПРАВЛЕНИЯ ОДНОКОВШОВОГО ПОГРУЗЧИКА | 2019 |

|

RU2729537C1 |

| Одноковшовая погрузочная машина | 1988 |

|

SU1566047A1 |

| Гидропривод одноковшового фронтального погрузчика | 1985 |

|

SU1331969A1 |

| Фронтальный погрузчик | 1986 |

|

SU1518456A1 |

| Система управления рабочим процессом землеройно-транспортной машины | 1985 |

|

SU1283313A1 |

Изобретение относится к подъемно- транспортным машинам и позволяет повысить точность управления черпанием. Для этого при помощи ультразвукового датчика уровня материала измеряют текущее значение расстояния А от излучателя до поверхности зачерпываемого материала и сравнивают его с заданным начальным значением А нам В момент выравнивания значений А и ,, соответствующий заданной оптимальной величине dg начального внедрения кОвша в штабель, начинают поворот ковша. Одновременно формируют текущую базу от - счета уровня материала в ковше Ар путем умножения текущего значения величины ч(с) углового положения ковша на коэффициент К обратной связи и его алгебраического суммирования с А. , т.е. А А„д, - K4 (t). Затем Ар сравнивают с А. Если АО О, то продолжают поворот ковша при поступательном движении погрузчика. Если А 70, то прекращают поворот ковша и продолжа- с ют пoc Vпaтeльнoe движение погрузчика. Одновременно в процессе черпания сравнивают (t) с заданным максимальным значением величины углового положения ковша. Если Ч (с).7/0, прекращают поворот ковша и процесс черпания материала заканчивают. 4 ил. (Л

| Базанов А.Ф., Забегалов Г.Б | |||

| Самоходные погрузчики | |||

| - М.: Машиностроение, 1979 | |||

| Одноковшовая погрузочная машина | 1982 |

|

SU1071713A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-04-23—Публикация

1985-09-03—Подача