Изобретение относится к контрольно-измерительной технике и может быть использовано для ультразвукового контроля толщины толстолистового проката, причем изобретение позволяет совместить измерение толщины с контролем на дефектность.

Задачей, решаемой изобретением, является разработка способа измерения толщины толстолистового проката, обеспечивающего определение толщины даже в случае наличия небольших дефектов, не вызывающих полного отражения звукового пучка (т. е. при отсутствии грубых дефектов типа расслоения).

Известен способ измерения толщины [1] плоских участков изделий, заключающийся в излучении акустического импульса в контролируемое изделие, приеме отраженного акустического сигнала, измерении времени to распространения акустического импульса от поверхности до дна изделия и обратно, определении толщины d изделия в месте прозвучивания по формуле d= Cмto/2, где Cм - скорость распространения ультразвуковых колебаний в материале контролируемого изделия.

Известный способ [1] реализуется в большинстве импульсных толщиномеров. Недостатком известного способа является необходимость знания скорости распространения ультразвука в контролируемом изделии и сложность совмещения измерения толщины с проведением контроля на дефектность. Последний недостаток преодолевается использованием при измерении толщины и при проведении контроля одинаковой акустической системы. Так, при реализации теневого, многократно теневого и эхо-сквозного способов измерений [2] излучатель и приемник располагаются с противоположных сторон контролируемого изделия, поэтому при проведении измерений толщины достаточно измерить время to между первым и вторым прошедшими импульсами.

Наиболее близким по технической сущности к предлагаемому является способ [3] измерения толщины, заключающийся в одновременном прозвучивании толщи воды вне зоны контроля и контролируемого изделия в зоне контроля, причем расстояния между излучателем и приемником в зоне контроля и вне зоны контроля выбираются равными между собой, измерении временного промежутка между первым и вторым прошедшими импульсами через контролируемое изделие, измерении разницы времен прихода второго прошедшего импульса через контролируемое изделие и первого прошедшего импульса через толщу воды, определении толщины изделия по формуле

l= Cв(1,5t12+t23),

где Св - скорость распространения звука в воде, t12 - временной промежуток между первым и вторым прошедшими импульсами через контролируемое изделие, t23 - разница времен прихода второго прошедшего импульса через контролируемое изделие и первого прошедшего импульса через толщу воды.

Недостатком способа-прототипа является низкая достоверность измерения толщины из-за сложности выделения второго прошедшего импульса через контролируемое изделие. При наличии даже слабого дефекта эхо-сквозной импульс может быть воспринят как второй прошедший и произойдет сбой в измерении толщины.

Техническим результатом настоящего изобретения является повышение достоверности измерения толщины.

Технический результат достигается тем, что как и в известном способе измерения толщины толстолистового проката в предлагаемом одновременно прозвучивают толщу воды вне зоны контроля и контролируемое изделие в зоне контроля, измеряют временной промежуток между первым и вторым прошедшими импульсами через контролируемое изделие, но в отличие от известного способа расстояние между излучателем и приемником при прозвучивании толщи воды выбирают из условия

Lи <Lр-lmax(1-3 Cвmin/Cмmax),

где Lp - расстояние между излучателем и приемником при прозвучивании контролируемого изделия, lmax - максимально возможная толщина листового проката, Cвmin - наименьшая скорость звука в воде, СМmax - наибольшая скорость звука в листовом прокате; измеряют разницу времен прихода первого прошедшего импульса через толщу воды и через контролируемое изделие, момент начала стробирующего импульса для второго прошедшего импульса формируют в момент времени, отстоящий от времени прихода первого импульса на интервал времени

Δτ = 2 - δτ,

- δτ,

где Св - скорость звука в воде, См - скорость звука в листовом прокате, Δ t - измеренная разница времен прихода первого прошедшего импульса через толщину воды и через контролируемое изделие, δτ- поправка на погрешность определения Δτ с целью получения заниженного значения Δτ ; толщину листового проката определяют по выражению

l= Lp-Lи-Св( Δt-0,5 Δ to),

где Δ to - измеренный временной промежуток между первым и вторым прошедшими импульсами через контролируемое изделие.

Сущность изобретения заключается в оценке на основании измерения интервала Δt времени прихода второго прошедшего импульса и формировании в это время стробирующего импульса, а затем по измеренным интервалам Δ t и Δ to вычисление толщины. Таким образом, исключается влияние эхо-сквозных импульсов на достоверность проведения измерений и становится возможным измерять толщину даже при наличии дефектов (если при этом удается измерить время прихода второго прошедшего импульса).

В предлагаемом изобретении введены операции измерения разницы времен прихода первого прошедшего импульса через толщу воды и через контролируемое изделие и формирования стробирующего импульса с переменным временем вступления для второго прошедшего импульса, ранее не использовавшегося для измерения толщины.

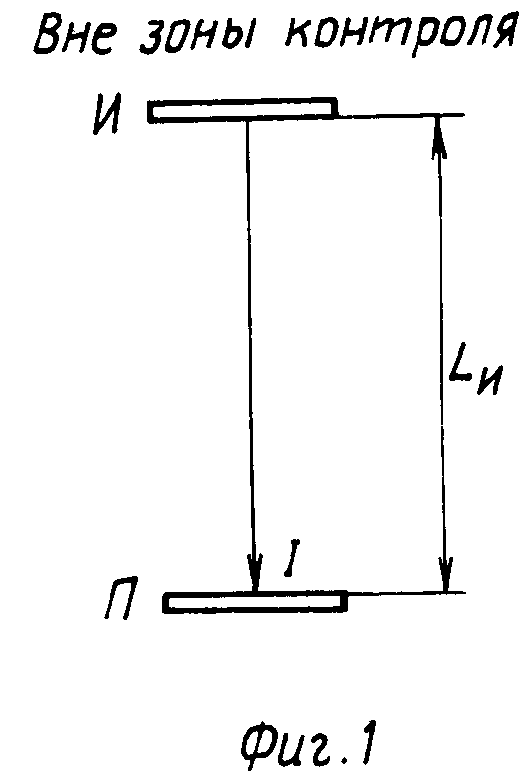

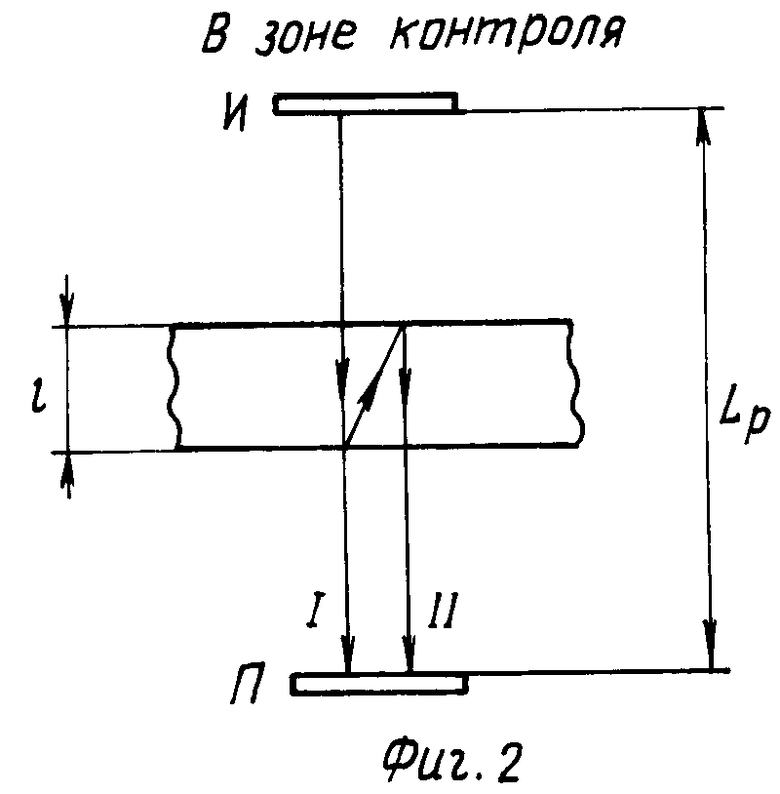

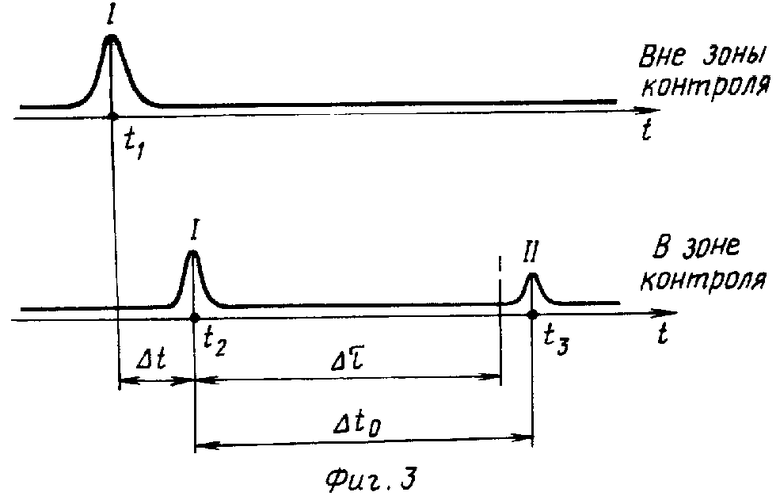

На фиг. 1-3 показана схема прозвучивания толщи воды вне зоны контроля и контролируемого изделия в зоне контроля; на фиг. 4 - функциональная схема устройства, реализующего предлагаемый способ; на фиг. 5 - временные диаграммы, поясняющие работу устройства.

Сущность изобретения. Изобретение позволяет измерять толщину толстолистового проката даже при наличии внутренних дефектов, не вызывающих полного отражения излучаемого импульса. Кроме того, способ измерения толщины строится таким образом, чтобы можно было совмещать измерения толщины с контролем на дефектность с использованием наиболее широко распространенных методов (теневого, многократнотеневого и эхо-сквозного). Для устранения влияния отражения от внутренних дефектов первоначально ориентировочно определяется время появления второго прошедшего импульса, а затем измеряется его точное время появления. Измерения проводятся в зоне контроля (т. е. где присутствует толстолистовой прокат) и вне зоны контроля (т. е. там, где прозвучивание происходит через ту же контактную жидкость, но в отсутствии толстолистового проката между излучателем и приемником). Вне зоны контроля фиксируется время появления первого прошедшего импульса, а в зоне контроля - первого и второго прошедших импульсов. Толщина определяется на основании измерений интервалов Δ t и Δ tо (см. фиг. 1). Действительно

Δ to= 2l/Cм, (1)

Δt =  +

+  =

=  , (2)

, (2)

где Св - скорость звука в контактной жидкости (воде), См - скорость звука в металле, величины l, Lp и Lи показаны на фиг. 1. Для исключения величины См из (1) домножим (1) на -0,5 и сложим с (2). Получаем:

Δt - 0,5Δto=  +

+  .

.

Из последнего выражения следует

l= Lp-Lи-Св( Δ t- 0,5 tΔo).

Формула (3) входит в формулу изобретения и является основной для определения толщины. В отличие от (1) в (3) не входит значение скорости звука в контролируемом изделии. Измерение же Св легко осуществить любым известным способом (например, как предложено в [4 ] ).

Основное преимущество предлагаемого изобретения состоит в том, что ожидание второго прошедшего импульса осуществляется только после определенного момента времени, зависящего от толщины контролируемого изделия в месте прозвучивания. Этот момент времени определяется величиной Δτ . Для определения Δτ используются следующие соображения. Если выразить значение l из (2) и подставить в (1), то можно показать, что

Δto= 2 . (4)

. (4)

Из (4) видно, что величину Δ to, определяющую время появления второго прошедшего импульса, удалось выразить без знания толщины l (так как величины Lp и Lи известны заранее, Δ t предложено измерять; Св, См- можно указать, причем Св, например, на основании измерений, а См - зная марку контролируемого листового проката). Так как реально при вычислениях по выражению (4) имеются погрешности, значение Δτ определяется следующим образом:

Δτ = 2 - δτ , (5)

- δτ , (5)

где δτ характеризует поправку на погрешность вычисления Δτ с целью получения заниженного значения Δτ . Величина δτ подбирается для реальных условий измерений и конкретной аппаратуры.

Так как между первым и вторым прошедшими импульсами в зоне контроля могут появляться импульсы, вызванные наличием дефектов, зная Δτ можно отстроиться от импульсов от дефектов и тем самым увеличить достоверность измерений.

Для того, чтобы сформировать стробирующий импульс для второго прошедшего импульса, необходимо, чтобы первый прошедший импульс вне зоны контроля появился ранее стробирующего импульса (для определения времени стробирующего импульса в соответствии с (5) требуется знать величину Δ t, определенную после прихода первых прошедших импульсов вне зоны контроля и в зоне контроля). Для обеспечения подобного режима определенным образом выбираются расстояния между излучателем и приемником Lp и Lи (см. фиг. 1). Используется условие - Δt< Δtо, где знак минус у Δ t указывает, что рассматривается случай, когда приход первого прошедшего импульса в зоне контроля предшествует приходу первого прошедшего импульса вне зоны контроля. Подставляя в последнее неравенство выражения (1) и (2), получаем

Lи<Lр-l(1-3Св/См). (4)

Следует учесть, что неравенство (4) должно выполняться и для самого неблагоприятного случая, т. е. для наибольшей толщины, наименьшей скорости звука в воде и наибольшей скорости звука в контролируемом листовом прокате. Поэтому (4) принимает вид

Lи<Lp-lmax(1-3Свmin/Смmax). (5)

Условие (5) и входит в формулу изобретения. Укажем, что уменьшение значения Lи до малых величин нецелесообразно, так как приводит к увеличению влияния погрешностей задания Св и См на результаты измерений.

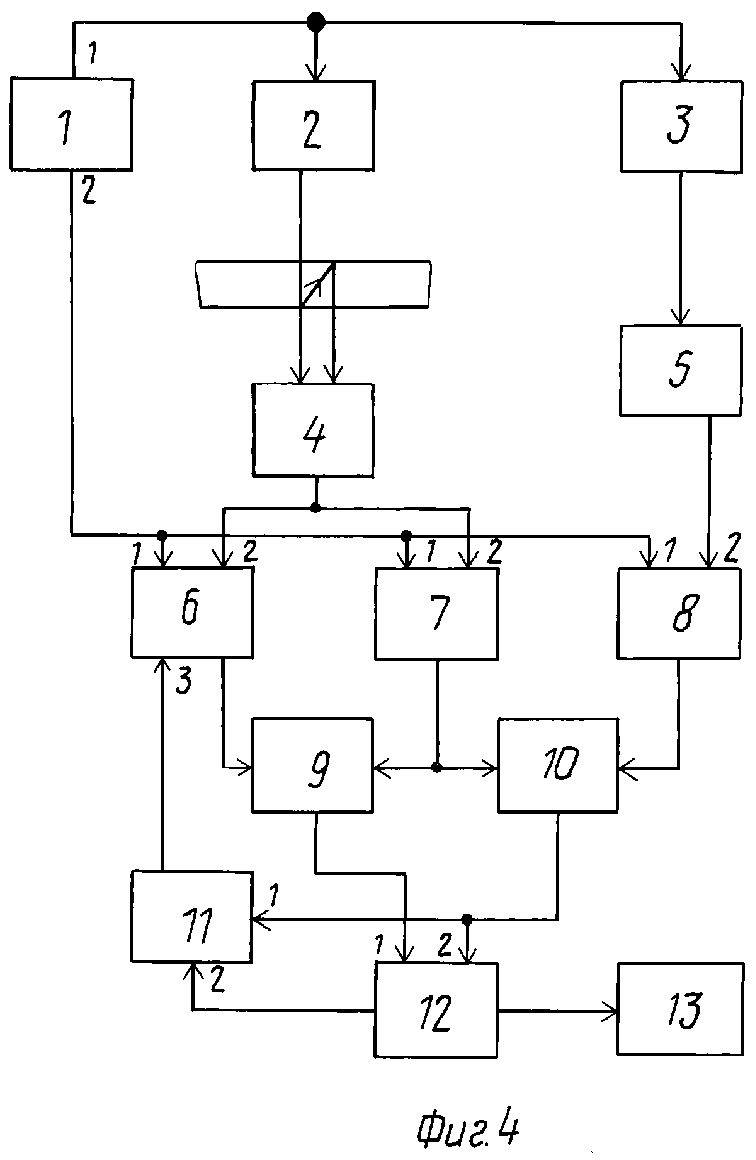

Устройство, реализующее предлагаемый способ, состоит из генератора 1 импульсов, излучателей 2,3 акустических колебаний, приемников 4, 5 акустических колебаний, трех временных дискриминаторов 6,7,8, двух измерителей 9.10 временного интервала, формирователя 11 импульсов, вычислителя 12, индикатора 13.

Рассмотрим реализацию предлагаемого способа с использованием устройства, показанного на фиг. 2. Первоначально одновременно прозвучивают толщу воды вне зоны контроля и контролируемое изделие в зоне контроля. Для этого генератором 1 импульсов возбуждают излучатели 2,3 акустических колебаний (временная диаграмма 14 на фиг. 3), причем излучатель 2 и соответствующий ему приемник 4 располагают в зоне контроля, а излучатель 3 и соответствующий ему приемник 5 - вне зоны контроля. Расстояние Lи между излучателем 3 и приемником 5 выбирают из условия

Lи<Lp lmax(1-3 Свmin/Смmax),

где Lp - расстояние между излучателем 2 и приемником 4, lmax - максимальная толщина листового проката, Свmin - наименьшая скорость звука в воде, Смmax - наибольшая из возможных скоростей звука в металле. Указанный выбор Lи обеспечивает приход первого прошедшего импульса на приемник 5 ранее второго прошедшего импульса на приемник 4. Затем измеряют разницу времен прихода первого прошедшего импульса через толщу воды и через контролируемое изделие. Для этого обрабатывают сигналы, принятые приемником 5 (временная диаграмма 16) и приемником 4 (временная диаграмма 17). Выделение первых прошедших импульсов осуществляют временные дискриминаторы 7 и 8 (временные диаграммы на их выходах - 19 и 18 соответственно). Временные дискриминаторы 8 и 7 включаются в ждущий режим импульсом со второго входа генератора (временная диаграмма 15), приходящим заведомо ранее любого прошедшего импульса. Импульсы с временных дискриминаторов 7 и 8 поступают на входы измерителя временного интервала 10, на выходе последнего формируется сигнал (или код), соответствующий интервалу времени Δ t. Отметим, что величина Δ t имеет знак, т. е. учитывает порядок прихода первых прошедших импульсов (для случая, указанного на фиг. 1, 2, Δt >0). Затем формируется стробирующий импульс для второго прошедшего импульса. Это осуществляется с помощью формирователя импульсов 11, на первый вход которого поступает информация о величине Δ t и о моменте конца измерений, а на второй вход - информация о Св и См, вводимая из вычислителя. Формирователь 11 импульсов на своем выходе формирует импульс (временная диаграмма 20), отстоящий на величину Δτ от первого прошедшего импульса на выходе приемника 4. Для этого при положительном значении Δ t формирователь импульсов выдает импульс через время Δτ (формула (5)) после завершения измерений Δt, а при отрицательном Δ t через меньшее время Δτ+Δt. Затем измеряется временной промежуток первым и вторым прошедшими импульсами через контролируемое изделие. Для этого на выходе временного дискриминатора 6 формируется импульс (временная диаграмма 21) в момент прихода второго прошедшего импульса, останавливающий измеритель 9 временного интервала, запущенный от выхода временного дискриминатора 7. Особенность измерений состоит в том, что импульс со второго выхода генератора 1 лишь сбрасывает временной дискриминатор 6, а переход временного дискриминатора 6 в ждущий режим осуществляется по третьему входу, т. е. импульсом, поступающим с выхода формирователя 11 импульсов. Поэтому импульс, который может появиться между первым и вторым прошедшими импульсами из-за наличия дефектов не приведет к срабатыванию временного дискриминатора 6, тем самым повышается достоверность измерения толщины. Измерения заканчивают расчетом по формуле (3) толщины листового проката. Вычисления проводятся вычислителем 12 и отображаются на индикаторе 13, причем началом вычислений служит окончание измерения временного интервала Δ to измерителем 9 временного интервала. Исходные данные - значения Δt и Δ tо поступают на первый и второй входы вычислителя по окончании выполнения измерений.

Таким образом, рассмотрение работы функциональной схемы устройства, реализующего предлагаемый способ, доказывает возможность осуществления изобретения и достижения технического результата - повышения достоверности измерения толщины.

(56) 1. Козлов В. В. Поверка средств неразрушающего контроля, М. : Издательство стандартов, 1989, - С. 144-154.

2. Методы акустического контроля металлов. Под ред. Н. П. Алешина. , М. : Машиностроение, 1989.

3. Авторское свидетельство СССР N 1233036, кл. G 01 N 29/04, 1986.

4. Авторское свидетельство СССР N 1415172, кл. G 01 N 29/04, 1988.

Изобретение относится к контрольно-измерительной технике и может быть использовано для ультразвукового контроля толщины толстолистового проката с одновременным определением дефектности. Цель изобретения: повышение достоверности измерения толщины, достигается за счет того, что в импульсном методе измерения толщины с расположением излучателя и приемника с противоположных сторон толстолистового проката с формированием стробирующего импульса, время проявления которого зависит от текущей толщины толстолистового проката, селекцией с использованием стробирующего импульса второго прошедшего импульса за счет измерения момента прихода первого прошедшего импульса по дополнительному акустическому каналу, расположенному вне зоны контроля, дополнительно определяют расстояние Lи и Lр между излучателем и приемником - соответственно, в воде и контролируемом изделии по отношению измеряют разницу времени прихода первого прошедшего импульса через толщу воды и через контролируемое изделие, второй прошедший импульс измеряют в заданный формулой момент времени, отстоящий от времени прихода первого прошедшего импульса, а толщину проката рассчитывают по формуле l=Lр-Lи-Cв(Δt-0,5Δt0), где Δt - измеренная разница времени прихода первого импульса; Cв - скорость звука в воде, Δto - измеренный временной промежуток между первым и вторым прошедшим через контролируемое изделие импульсами. 5 ил.

СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ТОЛСТОЛИСТОВОГО ПРОКАТА, заключающийся в том, что одновременно с помощью излучателя и приемника прозвучивают толщу воды вне зоны контроля и контролируемое изделие в зоне контроля, измеряют разность времени прихода первого и второго прошедших импульсов через контролируемое изделие и рассчитывают толщину листового проката, отличающийся тем, что расстояние Lи между излучателем и приемником при прозвучивании толщи воды выбирают из условия

Lи<Lp-lmax( 1-3cBmin / cMmax) ,

где Lр - расстояние между излучателем и приемником при прозвучивании контролируемого изделия;

lmax - максимально возможная толщина листового проката;

cBmin - наименьшая скорость звука в воде;

cMmax - наибольшая скорость звука в листовом прокате,

измеряют разницу времени прихода первого прошедшего импульса через толщу воды и через контролируемое изделие, второй прошедший импульс измеряют в момент времени, отстоящий от времени прихода первого прошедшего импульса на интервал времени

Δτ = 2  - δτ/

- δτ/

где cв - скорость звука в воде;

cм - скорость звука в листовом прокате;

Δ t - измеренная разница времен прихода первого прошедшего импульса через толщу воды и через контролируемое изделие;

δ τ - поправка на погрешность определения Δ τ с целью получения заниженного значения Δ τ ,

а толщину l листового проката рассчитывают по формуле

l= Lp-Lи-cB( Δ t-0,5Δ to ) ,

где Δ to - измеренный временной промежуток между первым и вторым прошедшими импульсами через контролируемое изделие.

Авторы

Даты

1994-03-15—Публикация

1991-11-18—Подача