Изобретение относится к контрольно-измерительной технике и может быть использовано для ультразвуковой дефектоскопии толстолистового проката, когда эффективно можно использовать эхо-сквозной метод контроля.

Технической задачей является разработка способа дефектоскопии толстолистового проката, позволяющего надежно обнаруживать дефекты, в том числе приповерхностные.

Известен эхо-сквозной способ ультразвукового контроля [1, 2], заключающийся в сквозном прозвучивании контролируемого изделия, измерении амплитуды первого прошедшего импульса и амплитуды эхо-сквозного импульса, расположенного между первым и вторым прошедшими импульсами, определении факта наличия дефекта на основании соотношения амплитуд эхо-импульса и первого прошедшего импульса.

Недостатком известного способа является трудность выделения временного промежутка, в пределах которого может появиться эхо-импульс от внутреннего дефекта, так как длина этого временного промежутка зависит от толщины контролируемого изделия. Если устанавливать временной промежуток вручную, то при контроле листового проката, имеющего разнотолщинность, приходится исходить из наименее возможной толщины листового проката, чтобы за эхо-импульс не принять второй прошедшей импульс. Это ведет к увеличению неконтролируемых верхней и нижней приповерхностных зон, где могут находиться приповерхностные дефекты металла.

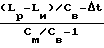

Наиболее близким по технической сущности к изобретению является способ контроля эхо-сквозным методом [3] путем одновременного прозвучивания толщи воды вне зоны контроля и контролируемого изделия в зоне контроля, измерения разницы времен прихода первого прошедшего импульса через толщу воды и через контролируемое изделие, измерения амплитуды первого прошедшего через изделие импульса, измерения амплитуды эхо-импульса во временном интервале от момента окончания первого прошедшего импульса через контролируемое изделие до момента времени, отстоящего от первого прошедшего импульса на время

Δτ=2 -δτ, где Lр - расстояние между излучателем и приемником в зоне контроля;

-δτ, где Lр - расстояние между излучателем и приемником в зоне контроля;

Lи - расстояние между излучателем и приемником при прозвучивании толщи воды вне зоны контроля;

Св - скорость звука в воде;

См - скорость звука в контролируемом листовом прокате;

Δt - измеренная разница времен прихода первого прошедшего импульса через толщу воды и через контролируемое изделие;

δτ - поправка на длительность второго прошедшего импульса и погрешность определения Δτ с целью получения заниженного значения Δτ, определения факта наличия дефекта на основании соотношения амплитуд эхо-импульса и первого прошедшего импульса.

Недостатком известного способа является невысокая достоверность выявления приповерхностных дефектов, что вызвано возможными погрешностями определения Δτ и, следовательно, завышенным значением δτ. В результате увеличивается верхняя и нижняя неконтролируемые приповерхностные зоны. Погрешность определения Δτ обусловлена необходимостью задания скорости звука в воде, которая может меняться в достаточно широком диапазоне в зависимости от температуры воды и наличия в ней примесей.

Техническим результатом изобретения является повышение достоверности выявления приповерхностных дефектов.

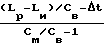

Это достигается тем, что дополнительно измеряют разницу времен прихода первого прошедшего импульса через толщу воды вне зоны контроля и в зоне контроля при отсутствии контролируемого изделия и определяют скорость звука в воде по выражению

Св = (Lр - Lи)/ Δ to, где to - измеренная разница времен прихода первого прошедшего импульса через толщу воды вне зоны контроля и в зоне контроля при отсутствии контролируемого изделия; а расстояние между излучателем и приемником звука при прозвучивании толщи воды выбирают из соотношения

Lи=Lр- lmax+l

lmax+l , где lmax, lmin - наибольшая и наименьшая толщины контролируемого толстолистового проката;

, где lmax, lmin - наибольшая и наименьшая толщины контролируемого толстолистового проката;

δCM , δCB - относительные погрешности задания скорости звука в толстолистовом прокате и измерения скорости звука в воде.

Сущность изобретения заключается в создании условий измерений, при которых уменьшается погрешность вычисления интервала времени и удается точнее приблизиться ко второму прошедшему импульсу при измерениях амплитуды эхо-импульса. Эти условия заключаются, во-первых, в измерении скорости звука в воде и, во-вторых, в использовании расстояния между излучателем и приемником при прозвучивании толщи воды вне зоны контроля, обеспечивающего наименьшую погрешность с учетом возможного диапазона толщин контролируемых изделий.

В предлагаемом способе введены две операции - измерение разницы времен прихода первого прошедшего импульса через толщу воды вне зоны контроля и в зоне контроля при отсутствии контролируемого изделия и установка на определенном расстоянии излучателя и приемника при прозвучивании толщи воды, ранее не использовавшиеся для повышения достоверности обнаружения приповерхностных дефектов при контроле толстолистового проката.

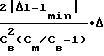

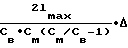

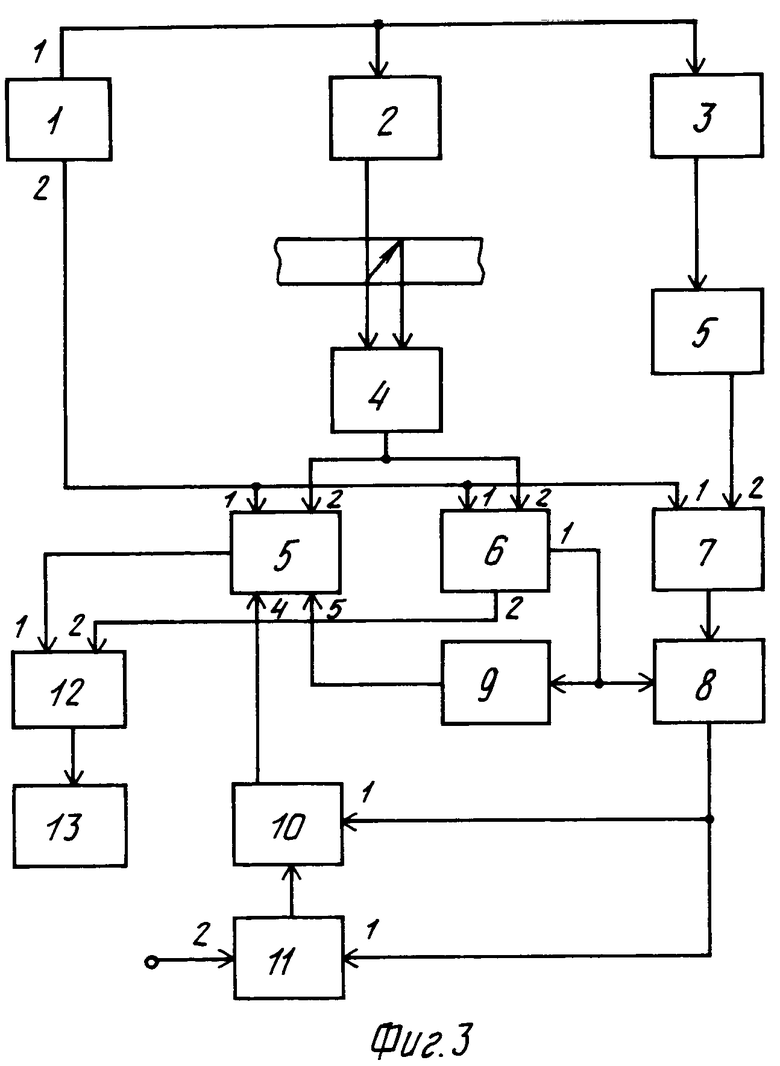

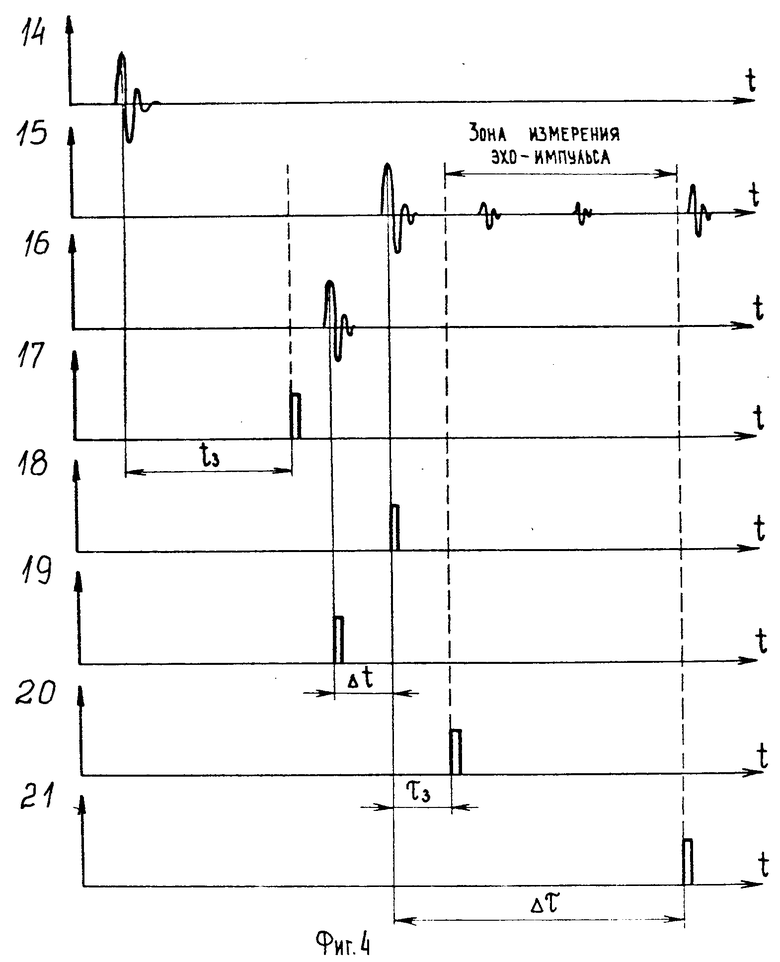

На фиг. 1 показана схема прозвучивания толщи воды вне зоны контроля и контролируемого изделия в зоне контроля; на фиг. 2 - эхо-сквозной метод измерений; на фиг. 3 - функциональная схема устройства, реализующего способ; на фиг. 4 - временные диаграммы, поясняющие работу устройства.

Изобретение позволяет достовернее определить зону появления эхо-импульса при контроле толстолистового проката в широком диапазоне его толщин, причем окончание этой зоны определяется при минимизировании возможной погрешности. Эхо-импульс может появиться сразу за первым прошедшим импульсом и находиться до начала второго прошедшего импульса. Поэтому для определения окончания зоны появления эхо-импульса необходимо для появления второго прошедшего импульса знать время прихода второго прошедшего импульса.

В изобретении расчет времени прихода второго прошедшего импульса осуществляется благодаря измерению момента прихода первого прошедшего импульса через толщу воды. Действительно, если за момент t = 0 принять момент излучения акустического импульса как в зоне контроля, так и вне зоны контроля, то момент прихода первого прошедшего импульса вне зоны контроля t1= Lи/Cв, где Св - скорость звука в воде, в момент прихода первого прошедшего импульса в зоне контроля t2 = (Lр - l)/Cв + l/См, где l - текущая толщина контролируемого толстолистового проката, См - скорость звука в металле.

Таким образом,

Δt = t2-t1 =  +

+

Очевидно, что ΔT = t3-t2 =  выражая l из предпоследнего выражения и подставляя в последнее, получим

выражая l из предпоследнего выражения и подставляя в последнее, получим

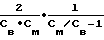

ΔT = 2 (1)

(1)

Из (1) видно, что величину ΔТ удалось выразить без знания толщины l (так как величины Lр, Lи известны заранее, Δt, Св предложено измерять, См однозначно определяется маркой контролируемого металла). Реально величина ΔТ определяется с погрешностью, причем наиболее существенную погрешность вносят ошибки задания См и измерения Св.

Действительно, из-за того, что скорость звука в воде зависит от температуры, наличия примесей, солености и т.п., из-за пространственных неоднородностей в распределении скорости звука в воде Св невозможно определить с высокой степенью точности. Это же можно отнести и к скорости звука в металле. Оценим погрешности в ΔТ, вызванные ошибками Св и См. Так как d(ΔT) =  dCв +

dCв +  dCм, (2) можно считать составляющую погрешности Δв, обусловленную погрешностью ΔСв, равной

dCм, (2) можно считать составляющую погрешности Δв, обусловленную погрешностью ΔСв, равной

Δв= Cв, (3) а составляющую погрешности Δм, обусловленную погрешностью ΔСм, равной Δм=

Cв, (3) а составляющую погрешности Δм, обусловленную погрешностью ΔСм, равной Δм= Cм, (4) При переходе от (2) к выражениям (3) и (4) дифференциалы заменены приращениями, как и принято при анализе погрешностей. Вычисляя частные производные от выражения (1), получаем

Cм, (4) При переходе от (2) к выражениям (3) и (4) дифференциалы заменены приращениями, как и принято при анализе погрешностей. Вычисляя частные производные от выражения (1), получаем = -

= -

,

, =

=

где ΔL = Lр - Lи . Учитывая, что Δt =

где ΔL = Lр - Lи . Учитывая, что Δt =  +

+  имеем

имеем = -

= -  ;

; =

=

Подставляя последние выражения в (3) и (4), получаем

Подставляя последние выражения в (3) и (4), получаем

Δв =  Cв (5)

Cв (5)

Δм =  Cм (6)

Cм (6)

Видно, что при уменьшении толщины листового проката Δвувеличивается, а

Δм уменьшается, и наоборот. Таким образом, самое неблагоприятное значение Δв реализуется при lmin, а Δм - при lmax, т.е.

Δвmax =  Cв, (7)

Cв, (7)

Δмmax =  Cм (8)

Cм (8)

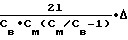

Чтобы обеспечить в двух крайних случаях l = lmin и l = lmax, допустимую погрешность требуется выбрать Δвmax= Δмmin . Тогда на границах области изменения l погрешности определения ΔТ будут совпадать, тем самым будет обеспечиваться наиболее равномерная погрешность во всем диапазоне контролируемых толщин. Приравнивая правые части выражений (7) и (8) и учитывая, что ΔL > lmin (это должно выполняться, чтобы первый прошедший через толщу воды импульс пришел раньше первого прошедшего импульса в зоне контроля), получаем

(ΔL-lmin) = l

= l Обозначая через δСв = ΔСв/Св, δСм = ΔСм/См где δСв, δСм - относительные погрешности определения скорости звука в воде и в металле соответственно, окончательно получаем Lр-Lи =

Обозначая через δСв = ΔСв/Св, δСм = ΔСм/См где δСв, δСм - относительные погрешности определения скорости звука в воде и в металле соответственно, окончательно получаем Lр-Lи =  lmax+lmin (9) Выражение (9) входит в формулу изобретения. Например, если lmax = 60 мм, lmin = 10 мм, а δСм/δСв = 2/3, то Lр - Lи = 50 мм.

lmax+lmin (9) Выражение (9) входит в формулу изобретения. Например, если lmax = 60 мм, lmin = 10 мм, а δСм/δСв = 2/3, то Lр - Lи = 50 мм.

При использовании эхо-сквозного метода контроля измеряются амплитуды эхо-импульсов, появляющихся между первым и вторым прошедшими импульсами. Причем каждому дефекту соответствует два симметрично расположенных эхо-импульса (фиг. 2). Для обнаружения дефекта достаточно измерить амплитуду любого эхо-сквозного импульса. Так как первый во времени эхо-импульс может маскироваться первым прошедшим импульсом, важно при измерениях эхо-импульса как можно ближе подходить ко второму прошедшему импульсу, но при этом обеспечить условия, чтобы не принимать второй прошедший импульс за эхо-импульс.

Отсюда следует, что временной интервал для измерения амплитуды эхо-импульса следует выбирать от момента окончания первого прошедшего импульса через контролируемое изделие до момента времени, отстоящего от времени прихода первого прошедшего импульса через контролируемое изделие на время

Δτ = ΔT - δτ , (10) где ΔТ определяется из (1), а δτ - из условия компенсации погрешности вычисления ΔТ так, чтобы Δτ всегда было меньше истинного значения ΔТ. Величина δτ должна подбираться при настройке устройства, реализующего предлагаемый способ. Выражение (10) соответствует приведенному в формуле изобретения.

Для определения скорости звука в воде предлагается измерять тот же промежуток между первыми прошедшими импульсами двум каналам (одному - в зоне контроля и одному - вне зоны контроля, только при отсутствии контролируемого изделия. Тогда указанный промежуток времени Δto = (Lр - -Lи)/Св и, следовательно, Св = (Lр - Lи)/ Δto. Проводить измерения Δto можно до начала контроля или между контролируемыми изделиями.

Отметим, что предлагаемый способ позволяет эффективно контролировать не только толстолистовой прокат, но и другие изделия переменной толщины с параллельными поверхностями.

Выбор значений lmin и lmax производится исходя из технических требований к устройству контроля. Так, при контроле толстолистового проката под lmin и lmax понимают наименьшую и наибольшую толщины металла, прокатываемые на данном стане.

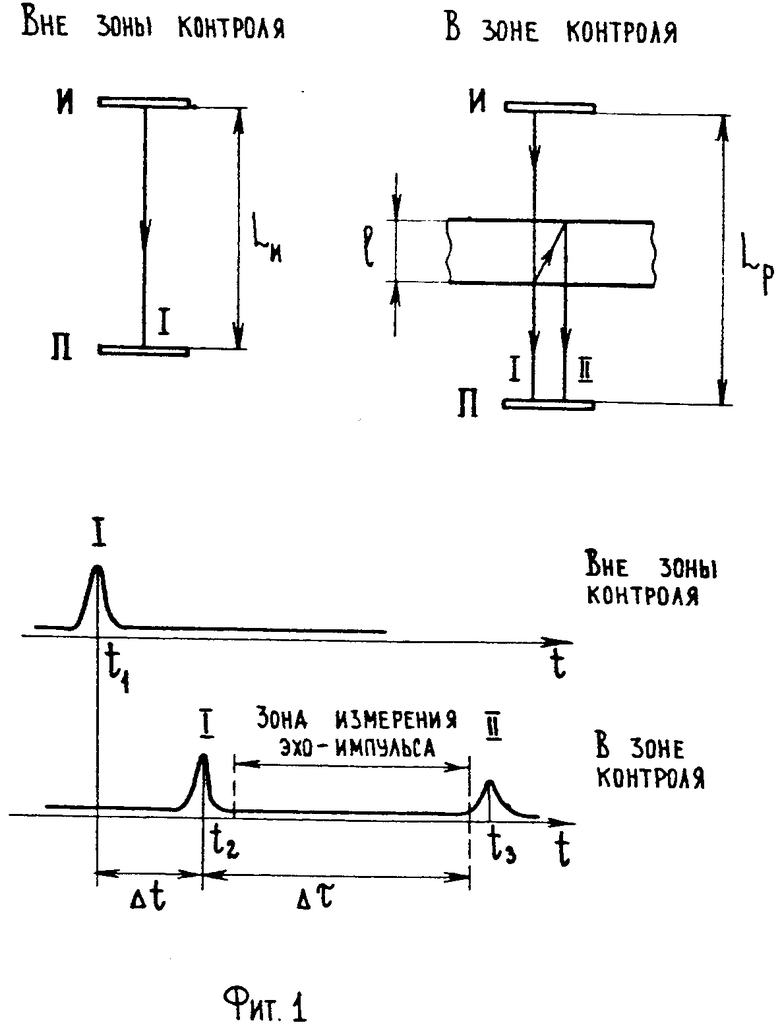

Устройство, реализующее предлагаемый способ, состоит из генератора 1 импульсов, излучателей 2, 3 акустических колебаний, приемников 4, 5 акустических колебаний, амплитудного дискриминатора 5, амплитудно-временного дискриминатора 6, временного дискриминатора 7, измерителя 8 временного интервала, формирователей 9, 10 импульсов, буферной памяти 11, вычислителя 12 и индикатора 13.

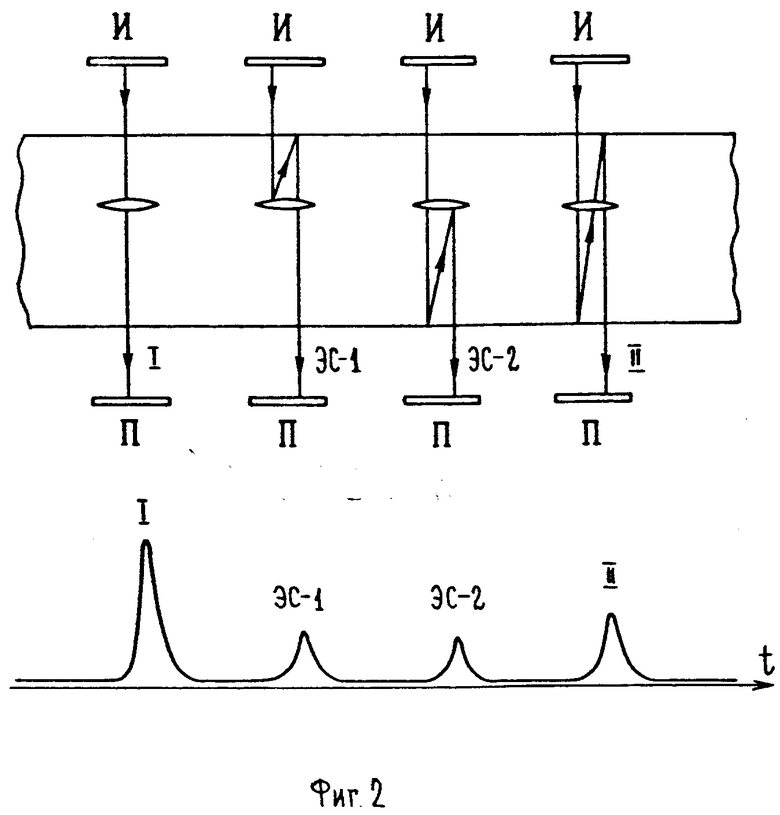

Первоначально одновременно прозвучивают толщу воды вне зоны контроля и контролируемое изделие в зоне контроля. Для этого генератором 1 импульсов возбуждают излучатели 2, 3 акустических колебаний (временная диаграмма 14 на фиг. 4), причем излучатель 2 и соответствующий ему приемник 4 располагают в зоне контроля, а излучатель 3 и соответствующий ему приемник 5 - вне зоны контроля. Расстояние Lимежду излучателем 3 и приемником 5 выбирают из условия

Lи= L lmax+l

lmax+l , где Lр - расстояние между излучателем 2 и приемником 4;

, где Lр - расстояние между излучателем 2 и приемником 4;

lmax, lmin - наибольшая и наименьшая толщины контролируемого толстолистового проката; δСм, δСв - относительные погрешности задания скорости звука в толстолистовом прокате и измерения скорости звука в воде.

Затем измеряют разницу времен прихода первого прошедшего импульса через толщу воды и через контролируемое изделие, амплитуду первого прошедшего через изделие импульса и амплитуду эхо-импульса. Для этого обрабатывают сигналы, принятые приемником 4 (временная диаграмма 15) и приемником 5 (временная диаграмма 16) с использованием амплитудного дискриминатора 5 для измерения амплитуды эхо-импульса, амплитудно-временного дискриминатора 6 для определения момента прихода первого прошедшего через изделие импульса и измерения амплитуды этого импульса и временного дискриминатора 7 для определения момента прихода первого прошедшего через толщу воды импульса.

Все три дискриминатора по первому входу сбрасываются в исходное состояние импульсом со второго выхода генератора 1 (временная диаграмма 17), приходящим до появления первого прошедшего через толщу воды импульса.

Амплитудно-временной дискриминатор 6 и временной дискриминатор 7 переходят в режим ожидания прихода соответствующего первого прошедшего импульса.

В момент прихода первого прошедшего импульса через толщу воды временной дискриминатор 7 формирует импульс (временная диаграмма 19), запускающий измеритель 8 временного интервала. В момент прихода первого прошедшего импульса через контролируемое изделие амплитудно-временной дискриминатор 6 на своем первом выходе формирует импульс (временная диаграмма 18), останавливающий измеритель 8 временного интервала и запускающий формирователь 9 импульсов, а на втором выходе - амплитуду первого прошедшего импульса.

Формирователь 9 импульсов через время, равное длительности излучаемого импульса, формирует импульс (временная диаграмма 20), подаваемый на третий вход амплитудного дискриминатора 5 и переводящий его в режим ожидания эхо-импульса, а формирователь 10 импульсов через время τз формирует импульс (временная диаграмма 21), подаваемый на четвертый вход амплитудного дискриминатора и останавливающий его работу. На выходе дискриминатора 5 формируется амплитуда эхо-импульса. При этом формирователь 10 импульсов по первому входу получает информацию о длительности интервала Δτ между первыми прошедшими импульсами и моменте прихода первого прошедшего импульса от приемника 4, а по второму входу - информацию о скорости воды, записанную в буферную память 11.

Для заполнения буферной памяти 11 дополнительно измеряется разница времен прихода первого прошедшего импульса через толщу воды вне зоны контроля и в зоне контроля при отсутствии контролируемого изделия. Для этого в предлагаемом устройстве выход измерителя 8 временного интервала соединен также с первым входом буферной памяти 11, а на второй вход подается информация об отсутствии контролируемого изделия, разрешающая обновление буферной памяти.

Факт наличия дефекта определяют на основании соотношения амплитуд эхо-импульса и соответствующего первого прошедшего импульса через контролируемое изделие. Указанное соотношение определяется вычислителем 12, на первый вход которого поступает амплитуда эхо-импульса, а на второй вход - амплитуда первого прошедшего импульса. Вычислитель 12 производит деление амплитуды эхо-импульса на амплитуду первого прошедшего импульса и сравнивает указанное соотношение с порогом.

Величина порога зависит от чувствительности контроля и выбирается в соответствии с рекомендациями ГОСТа 22707-88. Сталь толстолистовая. Если амплитуда первого прошедшего импульса меньше наперед заданной малой величины, то это уже говорит о наличии дефекта и вычислитель 12 не вычисляет отношение амплитуд эхо-импульса и первого прошедшего импульса. Результаты контроля отображаются на индикаторе 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ТОЛСТОЛИСТОВОГО ПРОКАТА | 1991 |

|

RU2009451C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2187102C2 |

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ЛИСТОВОГО ПРОКАТА | 2002 |

|

RU2224249C2 |

| Способ ультразвуковой дефектоскопии | 1986 |

|

SU1355925A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛОВ | 1997 |

|

RU2141652C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2003 |

|

RU2231056C1 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА ТОНКОЛИСТОВОГО ПРОКАТА С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2004 |

|

RU2262694C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2003 |

|

RU2234081C1 |

| Ультразвуковой теневой иммерсионный дефектоскоп | 1984 |

|

SU1234768A2 |

| Ультразвуковой теневой иммерсионный дефектоскоп | 1990 |

|

SU1716426A2 |

Изобретение относится к ультразвуковой дефектоскопии толстолистового проката, имеющего разнотолщинность. Технический результат: - повышение достоверности выявления приповерхностных дефектов. Это достигается за счет того, что проводят ультразвуковой контроль с использованием эхо-сквозного метода с автоматическим выделением интервала времени возможного появления эхо-сквозного импульса за счет использования дополнительного акустического канала, расположенного вне зоны контроля, оптимизации выбора расстояния между соосными излучателем и приемником, зависящего от диапазона толщин контролируемого листового проката и погрешности измерений; измерение скорости контактной жидкости (воды) в процессе осуществления контроля. 4 ил.

СПОСОБ КОНТРОЛЯ ТОЛСТОЛИСТОВОГО ПРОКАТА ЭХО-СКВОЗНЫМ МЕТОДОМ, заключающийся в том, что одновременно прозвучивают толщу воды вне зоны контроля и контролируемое изделие в зоне контроля, измеряют разницу времен, прихода первого прошедшего импульса через толщу воды и через контролируемое изделие, измеряют амплитуду первого прошедшего через изделие импульса, измеряют амплитуду эхо-импульса во временном интервале от момента окончания первого прошедшего импульса через контролируемое изделие до момента времени, отстоящего от времени прихода первого прошедшего импульса через контролируемое изделие на время

Δτ=2 -δτ,,

-δτ,,

где lp - расстояние между излучателем и приемником в зоне контроля;

ou - расстояние между излучателем и приемником при прозвучивании толщи воды вне зоны контроля;

Cb - скорость звука в воде;

Cm - скорость звука в контролируемом листовом прокате;

Δt - измеренная разница времен прихода первого прошедшего импульса через толщу воды и через контролируемое изделие;

δτ - поправка на погрешность определения Δτ с целью получения заниженного значения Δτ,

определяют факт наличия дефекта на основании соотношения амплитуд эхо-импульса и первого прошедшего импульса через контролируемое изделия, отличающийся тем, что дополнительно измеряют разницу времен прихода первого прошедшего импульса через толщу воды вне зоны контроля и в зоне контроля при отсутствии контролируемого изделия и определяют скорость звука в воде по выражению

Cв = (Lp - Lи) / Δto ,

где Δto - измеренная разница времен прихода первого прошедшего импульса через толщу воды вне зоны контроля и в зоне контроля при отсутствии контролируемого изделия,

а расстояние между излучателем и приемником звука при прозвучивании толщи воды выбирают из соотношения

Lи=Lр- lmax+l

lmax+l ,

,

где lmax, lmin наибольшая и наименьшая толщины контролируемого толстолистового проката;

δCм , δCв - относительные погрешности задания скорости звука в толстолистовом прокате и измерения скорости звука в воде.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ультразвуковой дефектоскоп | 1980 |

|

SU1054765A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1991-11-11—Подача