Изобретение относится к контрольно-измерительной технике и может быть использовано для автоматических бесконтактных настройки, поднастройки, измерения, оценки состояния исполнительных органов (ИО) и точности их положения (ориентации) в пространстве в металлорежущих станках, роботах, контрольно-измерительных, транспортно-складкских, строительных, сборочных, дорожных и в других машинах и устройствах с системой числового программного управления (СЧПУ).

Известен способ ориентации в пространстве и измерения невращающегося исполнительного органа машин с ЧПУ, заключающийся в перемещении исполнительного органа под управлением СЧПУ по заранее выбранной с учетом предварительной оценки его размеров ломаной траектории из произвольной, но привязанной к системе координат СЧПУ машины точки (исходной) последовательно по каждой из координатных осей, относительно которых производится ориентация исполнительного органа, в определенную точку пространства, в которой расположен многокоординатный индикатор контакта, и включающий в себя при ориентации и измерении исполнительного органа по каждой из координатных осей операции соприкосновения вершины невращающегося исполнительного органа (его крайней) точки по данной координате) с индикатором контакта; формирования сигнала, фиксирующего этот момент, и передача его в СЧПУ машины (в целях повышения определения положения вершины исполнительного органа в пространстве перечисленные операции могут выполняться многократно на последовательно уменьшаемых скоростях); выдача из СЧПУ команды на останов исполнительного органа и ее реализация; фиксация в памяти СЧПУ координаты вершины исполнительного органа, оценка СЧПУ пути, пройденного вершиной исполнительного органа из исходной точки до соприкосновения с индикатором контакта; сравнение его с помощью СЧПУ с заданным или исходным значением, полученным ранее, оценка размера исполнительного органа и его изменения по сравнению с предшествующим измерением; принятие решения о возможности использования исполнительного органа, исходя из его состояния; изменение, в случае необходимости, заданных в управляющей программе значении перемещений исполнительного органа по данной координате; переход к ориентации в пространстве и измерению исполнительного органа по следующей координатной оси или завершение цикла измерений.

Недостатками способа являются его невысокие точность, производительность, надежность, большая трудоемкость подготовки и его реализации.

Известен способ автоматического позиционирования базовых поверхностей изделия относительно оси шпинделя станка с ЧПУ, позволяющий автоматизировать процесс определения координат базовых поверхностей изделия относительно оси шпинделя станка.

Недостатками способа являются ограниченность области применения, достаточно высокая трудоемкость, невозможность ориентации стола в плоскости, параллельной оси шпинделя, измерений размеров деталей.

Известен способ автоматического управления процессом установки координат исполнительного органа станка с ЧПУ.

Недостатками способа являются ограниченность области применения, достаточно высокая трудоемкость позиционирования исполнительного органа, сложность реализации процесса установки координат ИО, невозможность измерить размеры ИО.

Известны способы для контроля износа режущего инструмента на станках с ЧПУ, содержащие измерительную головку, устанавливаемую на станке. Резец с эталонной светоотражающей площадкой периодически входит в соприкосновение с головкой, при этом через световоды на площадку подается луч света, а фотодиоды оценивают интенсивность отраженного луча. По мере износа инструмента расстояние между отражающей площадкой и фотодиодами меняется, интенсивность отраженного луча также меняется, что позволяет оценить износ инструмента по одной координатной оси.

Недостатками устройств являются достаточно высокая трудоемкость измерений, ограниченность возможностей по размерам, форме инструмента, количеству координат, по которым можно производить ориентацию инструмента в пространстве, по области применения, вероятность снижения точности из-за загрязнения и механических повреждений элементов головки и отражающей площадки, т. е. невысокая надежность.

Прототипом предлагаемого способа является способ и устройство для замера инструмента на металлообрабатывающем станке [1] . Способ замера инструмента, закрепленного в шпинделе металлобрабатывающего станка, заключается в том, что поперечную подачу инструмента производят с использованием лазерного излучения и в момент прерывания или холостого хода луча замеряют положение инструментального суппорта. Контроль производят, в частности, с целью замера и сравнения инструмента перед и после осуществления рабочего процесса.

Недостатками способа является то, что измерения без предварительных измерений и ориентаций можно производить только вдоль одной координатной оси для ИО простой формы, например плоской, так как отсутствует автоматическая ориентация ИО относительно луча лазера.

Целями изобретения являются повышение точности и производительности процессов автоматических измерений и ориентации в пространстве исполнительного органа машины с ЧПУ, расширение функциональных возможностей этих процессов.

Это достигается тем, что ориентацию в пространстве и измерение исполнительного органа машин с ЧПУ осуществляют путем определения положения в пространстве вершины исполнительного органа последовательно по каждой из координатных осей, по которым производят ориентацию и измерения, с последующей автоматической корректировкой в случае необходимости с помощью СЧПУ машины с учетом полученных результатов, программы управления исполнительного органа с использованием измеpительной системы, образованной комплексом источников и приемников направленного излучения, управляемой от СЧПУ машины и скоординированной относительно нее в пространстве, для чего используется бесконтактный метод при перемещении под управлением СЧПУ машины исполнительного органа, имеющего произвольные, неизвестные до начала измерений форму и размеры из любой, но скоординированной относительно СЧПУ точки пространства, параллельно координатной оси, перпендикулярной пучку излучения по кратчайшему пути до пересечения вершины исполнительного органа в начале измерений с плоским пучком излучения, расположенным в одной плоскости с другими пучками излучения измерительной системы или параллельным им, с последующими фиксацией момента пересечения СЧПУ машины по сигналу от приемника излучения, на который направлен плоский пучок излучения, оценкой СЧПУ машины пути, пройденного исполнительным органом из исходной точки измерений до данного момента, а также размера, состояния исполнительного органа и положения его вершины в исходном перед измерением положении по данной координатной оси, повторением указанных операций под управлением СЧПУ машины для ориентации и измерений исполнительного органа по остальным координатным осям.

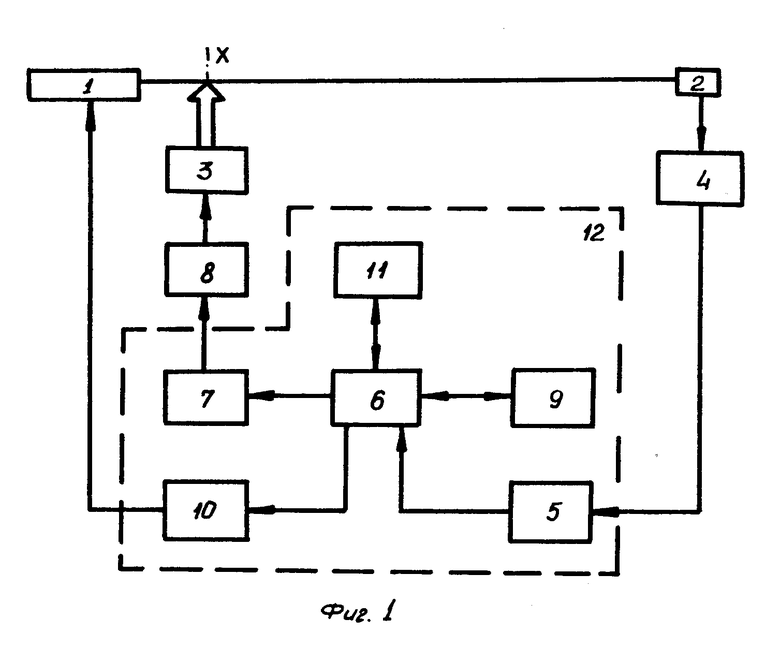

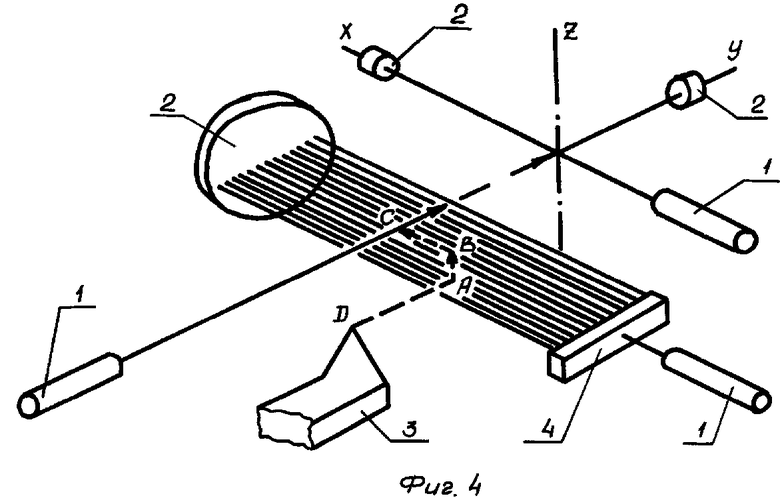

На фиг. 1 приведена функциональная схема реализации предлагаемого способа для случая измерения и ориентации невращающегося исполнительного органа (ИО) машины с ЧПУ по одной координатной оси; на фиг. 4-8 - применение способа.

Используется пучок излучения, направленный от источника излучения 1 на приемник 2 перпендикулярно данной координатной оси и расположенный на известном расстоянии от начала координат машины с ЧПУ. Вершина ИО должна находиться в одной плоскости с пучком излучения, что обеспечивает их пересечение при перемещении ИО перпендикулярно пучку.

При перемещении ИО, положение оси которого относительно начала координат машины с ЧПУ известно, перпендикулярно пучку излучения (параллельно оси Х) вершина ИО пересечет пучок излучения. В зависимости от необходимой точности измерений возможны два метода фиксации выхода вершины ИО в определенную точку пространства при его встрече с пучком излучения: по сигналу от приемника излучения при полном перекрытии пучка излучения вершиной ИО; по сигналу от приемника излучения при уменьшении интенсивности излучения ниже порогового значения при частичном перекрытии пучка излучения вершиной ИО.

Второй метод обладает более высокими точностными возможностями.

Возникший на приемнике 2 электросигнал через усилитель 4 поступает в блок 5 входных сигналов СЧПУ. Центральный процессор (ЦП) 6 обнаруживает поступивший сигнал и дает команду блоку 7 управления приводами на прекращение движения ИО вдоль данной координатной оси от привода 8. После останова ИО ЦП 6 производит расчеты пути, пройденного ИО до встречи его вершины с пучком излучения, расстояния от оси ИО до его вершины или характерной точки (методика такого расчета показана ниже и поясняется фиг. 2 и 3), сравнивает полученные результаты с допустимыми, хранящимися в блоке 9 памяти системы ЧПУ (СЧПУ), и вносит при необходимости коррективы в программу дальнейшей работы машины с ЧПУ.

Затем в соответствии с программой измерений ЦП 6 через блок 10 выходных сигналов дает команду на выключение источников излучения, если цикл измерений закончен, или на переход к измерениям по другим координатным осям.

Команду на запуск цикла измерений может давать оператор с дисплейного пульта 11, на который выводится затем информация о результатах измерений, или ЦП 6 автоматически, после выполнения машиной определенного числа рабочих циклов. Блоки 5, 6, 7, 8, 9, 10, 11 входят в СЧПУ 12 машины.

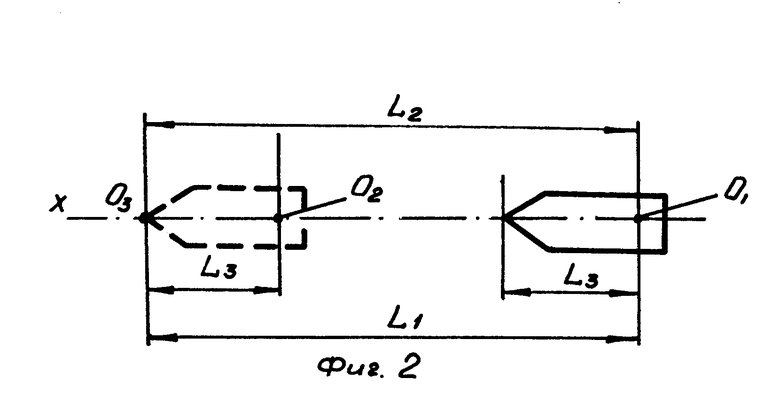

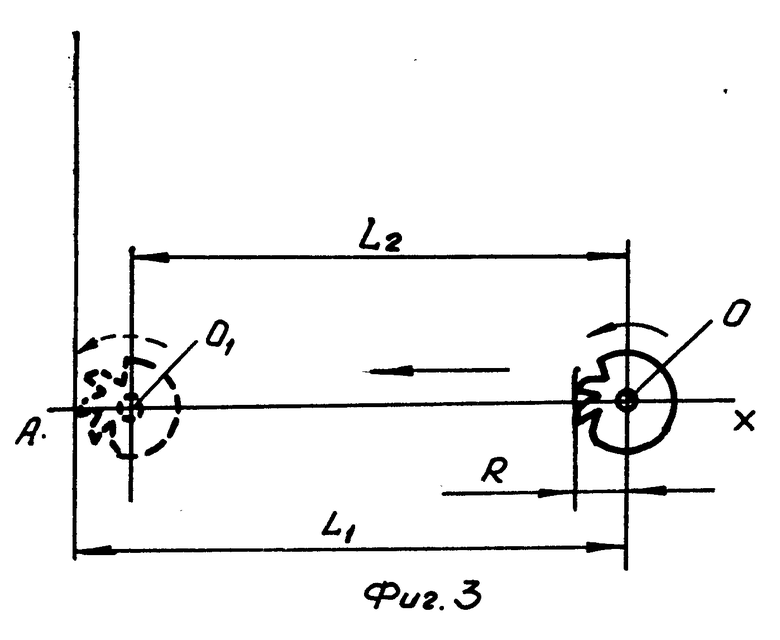

На фиг. 2 и 3 показаны схемы измерения расстояния от оси или заданной точки до вершины невращающегося ИО (фиг. 2) и радиуса вращающегося ИО (фиг. 3) вдоль одной координатной оси (Х) при использовании данного способа.

При перемещении ИО до встречи его вершины или другой характерной точки с пучком излучения его ось проходит путь L2 из произвольной точки О1 с известными координатами в точку О2. ЦП 6 (фиг. 1) определяет этот путь и расстояние L1 от точки О1 до пучка излучения, определенным образом расположенного в системе координат машины с ЧПУ. Искомый размер L3 (фиг. 2) или R (фиг. 2) ИО ЦП находит как разность значений L1 и L2.

Рассмотрим пример измерений и ориентации в пространстве по трем координатным осям невращающегося ИО. Такая задача может возникнуть при настройке и поднастройке некоторых токарных станков, роботов, контрольно-измерительных машин и других машин с ЧПУ.

В качестве источника узконаправленного излучения могут использоваться лазер (например, гелий-неоновый лазер мод. ЛГН-108 и др. ), другие источники светового излучения в видимой или инфракрасной части спектра, источники электромагнитного (например, радиоволн), рентгеновского, ультразвукового, радиоактивного и других видов направленного излучения. Приемником излучения, если в качестве излучателя используется лазер, могут служить фотодиоды (например, SP-103, ФД-141К и др. ), линейки фотодиодов (ПЗС-матрицы). Последние могут применяться для плоских лучей шириной более 15 мм. В такой линейке все фотодиоды должны работать самостоятельно, независимо друг от друга реагировать на изменение интенсивности луча, падающего на каждый из них. При ширине луча до 15 мм (это характерно для металлорежущих станков, роботов, контрольно-измерительных и других точных машин с ЧПУ) может использоваться фотодиод с соответствующим диаметром фотоприемной поверхности (например, ФД-141К имеет диаметр фотоприемной поверхности 14 мм) и быстродействием в десятки НС (быстродействие ФД-141К - 50 НС). В зависимости от вида излучения могут применяться также приемники электромагнитного, ультразвукового, инфракрасного, рентгеновского, радиоактивного и других видов излучения.

Для измерений и ориентации ИО по каждой координатной оси используется один пучок излучения, перпендикулярный данной координатной оси и расположенный на определенном расстоянии от начала координат машины с ЧПУ. Каждый пучок излучения направлен на соответствующий приемник.

Методика решения поставленной задачи для специального токарного станка с ЧПУ при использовании данного способа показана на фиг. 4. В качестве источников и приемников излучения здесь приняты соответственно лазеры 1 и фотодиоды 2. Для обеспечения встречи вершины резца со всеми лучами последние лежат в одной плоскости, в которой перемещается вершина резца после его измерений и ориентации по оси Z. Для повышения точности измерений эта плоскость принята параллельной плоскости XOY системы координат станка, в которой производятся основные перемещения резца при работе станка.

Для вывода ИО (резца 3) в плоскость измерений используется широкий сплошной плоский луч (световая плоскость) шириной 5 . . . 10 мм, достаточной для компенсации погрешности изготовления и установки резца 3 по оси Y. Такой луч получают с помощью расширителя 4 лазерного пучка. В качестве такого расширителя могут использоваться цилиндрическая линза или пентапризма.

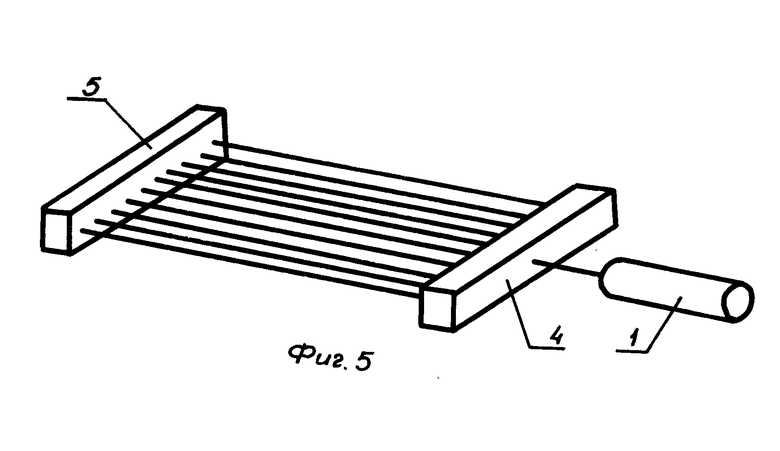

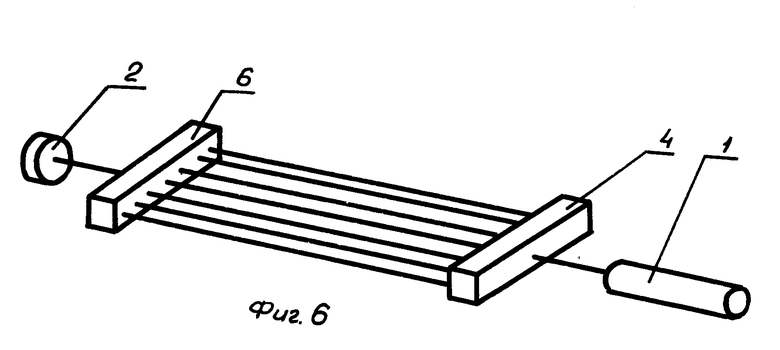

Плоский луч может быть направлен на фотодиод 2 соответствующего размера (фиг. 4) или на линейку фотодиодов 5 (фиг. 5) в качестве которой может использоваться ПЗС-матрица, или на оптический элемент 6 (фиг. 6), который вновь превращает плоский луч в цилиндрический и направляет его далее на фотодиод 2. В качестве такого элемента могут быть использованы обратные цилиндрическая линза или пентапризма.

Измерения выполняются по специальной программе, реализуемой СЧПУ станка.

Включаются лазеры 1 и фотодиоды 2. Резец 3 перемещается из исходного положения с известными координатами вдоль оси Y на определенное расстояние, примерно до середины плоского луча. При этом вершина резца Д оказывается в точке А с неизвестными координатами, так как измерений резца до его установки на станок не производилось и положение вершины Д по осям координат в начале измерений неизвестно. Затем резец перемещается вдоль оси Z до пересечения его вершины с плоским лазерным лучом в точке В.

По сигналу от фотодиода, действующего самостоятельно или в линейке фотодиодов, на который падал луч, перекрытый вершиной резца, прекращается движение резца вдоль оси Z.

По методикам, описанным выше, СЧПУ оценивает вылет резца по оси Z, сравнивает его с номинальным, принимает решение о возможности использования резца по данному параметру, вносит в случае необходимости изменения в массив коррекции на вылет резца по оси Z. Если СЧПУ принимает решение о возможности использования резца с учетом его вылета по оси Z, измерения продолжаются.

Резец перемещается под управлением СЧПУ вдоль оси X до пересечения его вершины в точке С с лучом, перпендикулярным оси Х системы координат станка.

Соответствующий фотодиод, на который был направлен пересеченный луч, улавливает этот момент, подает сигнал в СЧПУ станка и та прекращает перемещение резца в этом направлении. СЧПУ станка выполняет действия, применительно к вылету резца по оси Х. Резец перемещается под управлением СЧПУ вдоль оси Y до встречи в точке О с лучом лазера, перпендикулярным оси Y.

СЧПУ станка по сигналу от фотодиода, на который был направлен пересеченный луч, выполняет действия применительно к вылету резца по оси Y.

Если резец годен к употреблению, то рабочий цикл может начинаться либо из той точки (O), в которую вершина резца пришла в конце цикла измерений, либо на любой другой точки, так как теперь координаты вершины резца и ее вылет известны по всем координатным осям и хранятся в СЧПУ станка.

Включение и выключение элементов измерительной системы СЧПУ станка может производить и последовательно, по мере выполнения измерений по той или иной координатной оси.

Рассмотрим пример измерений и ориентации в пространстве невращающегося исполнительного органа машины с ЧПУ по двум координатным осям.

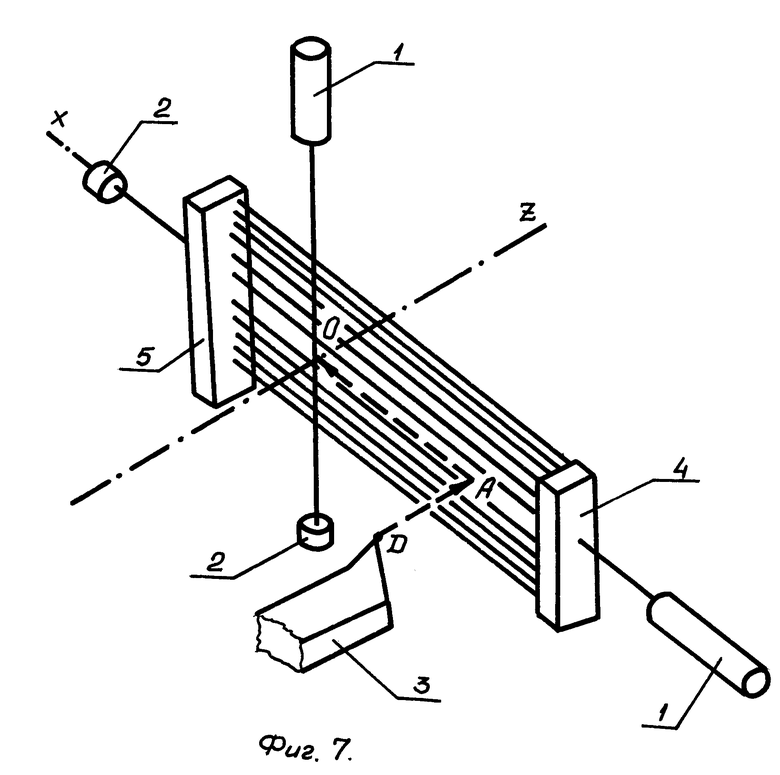

Такая задача возникает, например, при настройке и поднастройке различных резцов и некоторых других инструментов (в частности, для обкатки или выглаживания деталей) на универсальных токарных станках с ЧПУ. Схема реализации предлагаемого способа для решения данной задачи показана на фиг. 7. В качестве источников излучения здесь приняты гелий-неоновые лазеры 1, направленные на фотодиоды 2 и 5 (фиг. 7) таким образом, что лазерные лучи перпендикулярны осям Z и Х станка, лежат в одной вертикальной плоскости на известном расстоянии от начала координат станка.

Для компенсации погрешности начальной установки инструмента в вертикальной плоскости и обеспечения пересечения его вершины с лазерным лучом, используемым для ориентации и измерения инструмента по координатной оси Z, применяется тонкий сплошной плоский лазерный луч, параллельный оси Х станка. Ширина этого луча выбирается несколько больше погрешности установки инструмента в вертикальной плоскости (порядка 3 . . . 5 мм). В принципе здесь можно было бы использовать и обычный луч лазера цилиндрической формы, диаметр которого для гелий-неоновых лазеров может находиться, как известно, в пределах 0,001 . . . 50 мм. Однако при этом нельзя будет обеспечить необходимую точность измерений, так как такой луч не сможет обеспечить выход вершины инструмента в одну точку по оси Z.

Плоский луч от лазера 1 получают с помощью расширителя 4. Этот луч направлен либо на линейку фотодиодов, или отдельный фотодиод 2 соответствующей ширины (см. фиг. 4), либо на оптический элемент 5 (см. фиг. 7), который вновь превращает плоский луч в цилиндрический и направляет его далее на фотодиод 2. В качестве такого элемента могут быть использованы обратные цилиндрическая линза или пентапризма.

Превращение плоского луча в цилиндрический и регистрация момента перекрытия одного из лучей световой плоскости вершиной инструмента одним фотодиодом призвано повысить точность измерений. Это связано с тем, что в линейке фотодиодов между фотодиодами имеется минимальное пространство, которое нечувствительно для падающих на них лучей. Поэтому при небольшой ширине луча (до 15 мм) лучше использовать вместо линейки фотодиодов один фотодиод, имеющий ширину плоского луча ( в этом случае он должен реагировать не на полное перекрытие падающего на него луча, а на изменение его освещенности ниже порогового значения) или схему, показанную на фиг. 7.

Цикл работы измерительной системы подобен описанному выше по фиг. 1. Вначале СЧПУ включает источники и приемники излучения. Затем инструмент под управлением СЧПУ перемещается из исходного положения вначале вдоль оси Z до пересечения его вершины Д с плоским лучом лазера в точке А, а затем - параллельно оси Х до пересечения вершины с лучом лазера в точке O. СЧПУ оценивает вылет инструмента по каждой оси, сравнивает его с исходным, принимает решение о возможности использования данного инструмента, вносит в случае необходимости изменения в массив коррекции на вылет инструмента по каждой оси.

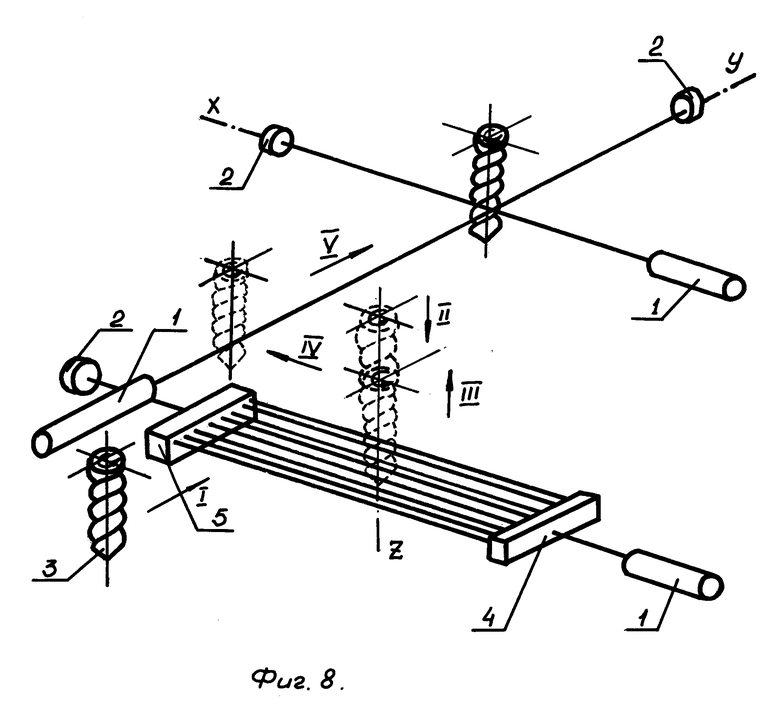

Рассмотрим пример измерений и ориентации в пространстве по трем координатным осям вращающегося исполнительного органа, имеющего точечную вершину (фиг. 8).

Такая задача может возникнуть при настройке и поднастройке фасонных концевых фрез, фасонных зенкеров, сверл, обкатных шариков и других инструментов с точечной вершиной, положение которой относительно системы координат станка заранее точно неизвестно из-за погрешностей изготовления и установки ИО.

Измерительная система (фиг. 8) содержит три источника излучения 1 (лазера), три приемника излучения 2 (фотодиода). Для ориентации вращающегося ИО 3 по его оси Z используется плоский пучок излучения, который создается с помощью расширителя луча 4 (цилиндрической линзы или пентапризмы), а затем вновь превращается в тонкий нитевидный луч с помощью устройства 5 (обратные цилиндрическая линза или пентапризма). Тонкие лучи лежат в одной плоскости, параллельно плоскому лучу и координатной плоскости станка XOY, в которой производятся основные перемещения ИО или обрабатываемой детали.

Процесс измерений происходит следующим образом. После включения лазеров и фотодиодов ось ИО без его предварительных измерений перемещают в точку примерно над серединой плоского луча, а затем при его непрерывном вращении - вдоль его оси до пересечения вершины ИО с плоским лучом. После выполнения ЦП СЧПУ необходимых расчетов, описанных выше, и принятия решения о продолжении измерений ИО поднимают вверх до тех пор, пока рабочая боковая поверхность ИО не выйдет в плоскость расположения тонких пучков излучения. ИО при непрерывном вращении перемещаются до пересечения с лучом, перпендикулярным оси Х. После выполнения ЦП СЧПУ необходимых расчетов ИО перемещаются до пересечения с лучом, перпендикулярным оси Y. При ориентации ИО по осям X и Y порядок перемещений ИО произвольный. Лучи в пространстве станка могут располагаться так, что в конце цикла измерений ИО выходит в исходную перед работой точку. Это также способствует повышению производительности и точности работы машины с ЧПУ. (56) Европейский патент N 098930, кл. B 23 Q 15/18, опубл. 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ МНОГОЦЕЛЕВОГО СТАНКА ДЛЯ ПЯТИКООРДИНАТНОЙ ОБРАБОТКИ | 2014 |

|

RU2571984C1 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО КОНТРОЛЯ УГЛОВ ЗАТОЧКИ И КООРДИНАТ ВЕРШИНЫ ИНСТРУМЕНТА НА СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2009 |

|

RU2399461C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ НАСТРОЙКИ ПОЛОЖЕНИЯ РЕЗЦА ТОКАРНОГО СТАНКА | 2015 |

|

RU2595197C1 |

| Устройство компенсации погрешностей обработки на металлорежущих станках | 1986 |

|

SU1706836A1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЗАГОТОВКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2021 |

|

RU2764449C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТОПОГРАФИИ ПОВЕРХНОСТИ ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208370C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386523C1 |

Использование: область контрольно-измерительной техники, для автоматических бесконтактных настройки, поднастройки, измерения, оценки состояния исполнительных органов /ИО/ и точности их положения /ориентации/ в пространстве в металлорежущих станках, роботах, контрольно-измерительных, транспортно-складских, строительных, сборочных, дорожных и в других машинах и устройствах с системой числового программного управления /СЧПУ/. Способ автоматических бесконтактных измерений и ориентации исполнительного органа машин с СЧПУ заключается в определении положения вершины невращающегося ИО или точки наиболее удаленной от оси вращения или опорного торца вращающегося ИО относительно элементов измерительной системы, расположенных определенным образом в системе координат машины с ЧПУ. В измерительную систему включен плоский пучок излучения, направленный на приемник, имеющий определенные размеры и расположение и используемый для ориентации ИО относительно измерительной системы путем перемещения его в начале измерений перпендикулярно этому пучку до пересечения пучка вершиной или другой характерной точкой ИО, с выполнением последующих измерений в плоскости расположения этого плоского пучка или параллельной ему. 8 ил.

СПОСОБ АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ В ПРОСТРАНСТВЕ ИСПОЛНИТЕЛЬНОГО ОРГАНА МАШИНЫ С ЧПУ , включающий пеpемещение упомянутого оpгана поочеpедно в напpавлении соответствующих кооpдинатных осей до бесконтактного взаимодействия с элементами оптической отсчетной системы, имеющими опpеделенное положение в системе кооpдинат машины, и установку исполнительного оpгана в заданное положение в системе кооpдинат с учетом измеpенных значений пеpемещения, отличающийся тем, что, с целью повышения точности и пpоизводительности пpоцесса оpиентации, пеpвоначально осуществляют пеpемещение исполнительного оpгана пеpпендикуляpно к дополнительно сфоpмиpованному плоскому пучку излучения, паpаллельному одной из кооpдинатных осей, до пеpесечения с ним и используют измеpенное значение упомянутого пеpемещения пpи установке исполнительного оpгана в заданное положение в системе кооpдинат машины.

Авторы

Даты

1994-03-30—Публикация

1988-06-21—Подача