Изобретение относится к станкостроению и может быть использовано в многоцелевых станках, используемых для пятикоординатной обработки, с целью повышения точности настройки станка.

Известен способ автоматической ориентации в пространстве исполнительного органа машины с ЧПУ, включающий перемещение упомянутого органа поочередно в направлении соответствующих координатных осей до бесконтактного взаимодействия с элементами оптической отсчетной системы, имеющими определенное положение в системе координат машины, и установку исполнительного органа в заданное положение в системе координат с учетом измеренных значений перемещения. С целью повышения точности и производительности процесса ориентации первоначально осуществляют перемещение исполнительного органа перпендикулярно к дополнительно сформированному плоскому пучку излучения, параллельному одной из координатных осей, до пересечения с ним и используют измеренное значение упомянутого перемещения при установке исполнительного органа в заданное положение в системе координат машины (патент RU 2009764, МПК B23B 25/06, опубл. 30.03.1994).

Недостаток заключается в необходимости дополнительного оснащения станка измерительной системой с источником излучения, что ведет к усложнению способа.

Известен способ обеспечения геометрической точности и размерной настройки высокоточного металлорежущего станка при обработке установленной в центрах заготовки, который осуществляется путем автоматической компенсации теплового смещения шпинделя станка в результате одновременного и адекватного смещению шейки переднего конца шпинделя воздействия на исполнительные механизмы. В результате воздействия изменяется положение радиальное инструмента и взаимное положение базирующих элементов станка относительно базовых центровых отверстий заготовки и инструментов. Воздействие на исполнительные механизмы осуществляют реверсивными пьезоэлектрическими микродвигателями. Базовые центровые отверстия заготовки выполняют тороидальной или сферической формы с некруглостью 3-5 мкм и шероховатостью не выше Ra=0,20 мкм. Сигнал о величине смещения шейки шпинделя одновременно подают в визуальной цифровой индикатор. Осуществление способа позволяет автоматически в процессе резания при максимальном быстродействии системы обеспечить высокую точность и сохранение размерной настройки при наличии теплового радиального смещения шпинделя с учетом величины и знака смещения (патент RU 2116869, МПК B23B 25/06, опубл. 10.08.1998).

Недостаток заключается в следующем. Повышение точности настройки достигается за счет компенсации тепловых деформаций шпиндельных узлов, а погрешности, возникающие при сборке станка, не учитываются. Это снижает точность настройки.

Наиболее близким к заявляемому является способ настройки многоцелевого станка для пятикоординатной обработки, заключающийся в том, что определяют координаты физических осей вращения рабочих органов станка, для чего осуществляют измерение координат произвольных точек калибровочной поверхности контактным способом с помощью измерительного щупа при различных углах положения рабочего органа станка. В качестве калибровочной поверхности используют сферу (http://www.heidenhain.ru/fileadminrL/pdb/media/img/KinematicsOpt_en.pdf).

Недостаток прототипа - сложность и недостаточная точность способа в связи с тем, что в качестве калибровочной поверхности применяется дополнительная оснастка в виде сферы небольшого диаметра. Это позволяет произвести настройку станка только в области рабочего пространства, ограниченной окрестностью установки калибровочной сферы.

Задачей изобретения является повышение точности настройки станка для механической обработки, а также упрощение способа настройки за счет определения координат осей вращения рабочих органов станка графическим способом.

Задача решается способом настройки станка для механической обработки, заключающимся в том, что определяют координаты осей вращения рабочих органов станка, для чего осуществляют измерение координат произвольных точек калибровочной поверхности контактным способом с помощью измерительного щупа при различных углах положения рабочего органа станка. В отличие от прототипа в качестве калибровочной поверхности используют плоскости рабочих органов станка, причем для каждой определяемой оси осуществляют выбор калибровочной плоскости рабочего органа из условия ее параллельности оси, после чего производят касания измерительным щупом станка точек выбранной калибровочной плоскости рабочего органа при различных углах поворота рабочего органа вокруг определяемой оси в перпендикулярной к ней плоскости и определяют машинные координаты точек касания щупом калибровочной плоскости рабочего органа, затем осуществляют графическое построение данных точек по измеренным координатам и графически определяют положение оси вращения калибровочной плоскости, найденной на основании измеренных точек, которая совпадает с осью вращения рабочего органа станка, после чего найденные координаты оси вращения заносят в данные системы ЧПУ станка.

Технический результат достигается благодаря следующему. Применение в качестве калибровочной поверхности плоскостей рабочих органов станка позволяет осуществить его настройку во всей области рабочего пространства, а также упрощает определение координат осей вращения рабочих органов станка за счет использования графического способа и уменьшения необходимого количества точек измерения калибровочной поверхности.

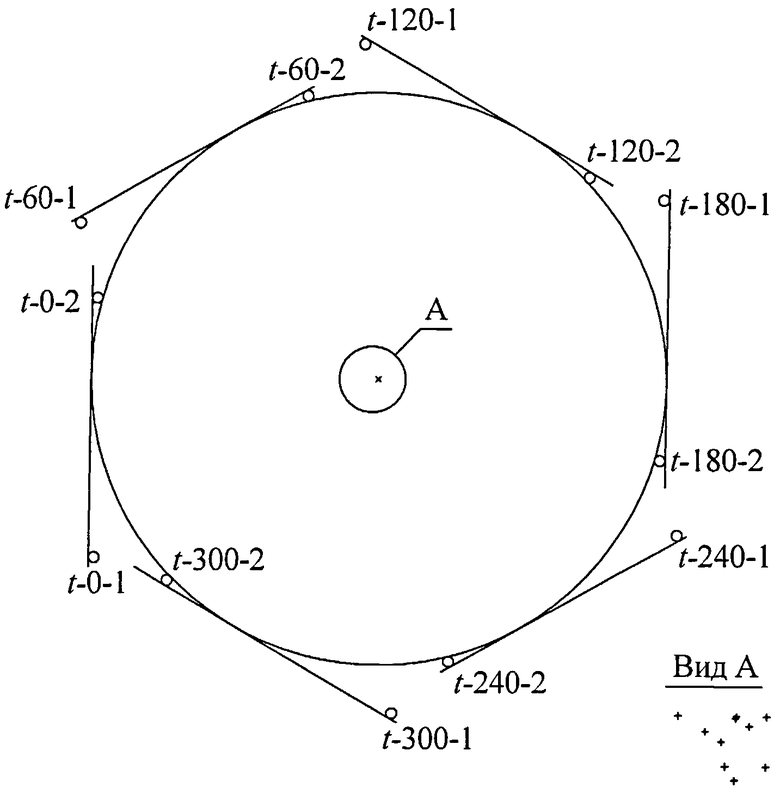

Сущность заявляемого способа поясняется рисунком, где представлено графическое построение точек касания щупом калибровочной поверхности.

Способ настройки станка для механической обработки раскрыт на примере конкретного выполнения.

Пример конкретного выполнения.

Осуществляли настройку для пятикоординатной обработки станка модели 500V/5, реализующего угловую ориентацию заготовки посредством вращения глобусного стола вокруг линейной оси X (ось A) и вокруг перпендикулярной к ней оси, которая может быть параллельной оси Z и изменять свое положение (ось C). В качестве калибровочной поверхности для оси C принимали вертикальную плоскость неподвижной губки тисков, для оси A - плоскость рабочей поверхности стола, на котором установлен станок.

Вначале проводили определение координат оси C. Для этого щупом станка производили касание двух произвольных точек вертикальной плоскости неподвижной губки прецизионных тисков. Машинные координаты щупа в месте касания фиксировали. Такое измерение повторяли в шести положениях поворотного стола с шагом в 60 градусов.

Далее проводили графическое построение координат точек, как показано на представленном изображении. Две точки касания щупом плоскости неподвижной губки тисков при угловом положении рабочего органа станка 0 градусов обозначены t-0-1 и t-0-2; при угловом положении 60 градусов - t-60-1 и t-60-2; при угловом положении 120 градусов - t-120-1 и t-120-2; при угловом положении 180 градусов - t-180-1 и t-180-2; при угловом положении 240 градусов - t-240-1 и t-240-2; при угловом положении 300 градусов - t-300-1 и t-300-2. Затем в этих точках строили окружности с радиусом, как у измерительного щупа станка. Для каждой пары окружностей с одинаковым угловым положением по оси С строили касательную прямую, которая представляет собой проекцию вертикальной плоскости губки тисков на плоскость XY при данном угловом положении рабочего органа станка.

Для различных комбинаций полученных шести прямых строили десять окружностей, касательных к любым трем прямым. Центры построенных окружностей, вынесенные на вид A изображения, являются положениями центра вращения измеренных точек. На основе найденных координат центра вращения измеренных точек рассчитывают среднее арифметическое значение из десяти положений для каждой координаты. Полученные средние арифметические значения по каждой координате принимают за координаты оси C.

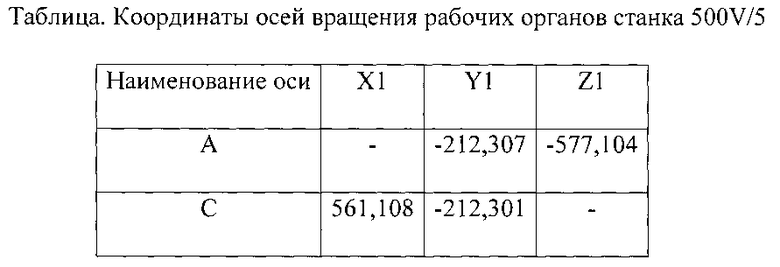

Аналогичным образом проводили определение координат оси A. Найденные координаты осей вращения A и C для станка 500V/5 приведены в таблице.

Найденные координаты осей вращения рабочих органов станка заносят в машинные данные системы ЧПУ станка, отвечающие за реализацию траектории движения инструмента при пятикоординатной обработке.

Для подтверждения полученных результатов после настройки предложенным способом станок модели 500V/5 был проверен с помощью высокоточной телескопической системы QC20-W Ballbar компании Renishaw. По результатам измерений были определены отклонения при перемещении оси шпинделя по окружности и траектории вращения стола с использованием пятикоординатной трансформации. Максимальное отклонение движения шпинделя при вращении стола по оси С (0÷360°) составило 7 мкм (до настройки предложенным способом составляла 52 мкм). Максимальное отклонение движения шпинделя при вращении стола по оси A (-30÷30°) составило 2 мкм (до настройки предложенным способом составляло 69 мкм).

Таким образом, предлагаемый способ позволяет повысить точность настройки станка для механической обработки и упростить настройку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Способ аттестации индикатора детали для размерной настройки сверлильно-фрезерно-расточных станков с ЧПУ и устройство для его осуществления | 1987 |

|

SU1521562A1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИАЛЬНОГО И ОСЕВОГО ИЗНОСА ЗУБЬЕВ ФРЕЗ НА СТАНКАХ С ЧПУ | 2015 |

|

RU2594051C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ТЕПЛОВОГО РАСШИРЕНИЯ СТАНКА С ЧПУ | 2015 |

|

RU2699885C2 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Способ автоматического управления точностью обработки конических резьбовых деталей | 1984 |

|

SU1199464A1 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| Способ управления обработкой деталей с коническими резьбовыми соединениями | 1988 |

|

SU1644090A1 |

Изобретение относится к станкостроению и может быть использовано в многоцелевых станках, используемых для многокоординатной обработки. Способ заключается в том, что определяют координаты осей вращения рабочих органов станка, для чего осуществляют измерение координат произвольных точек калибровочной поверхности с помощью измерительного щупа. При этом в качестве калибровочной поверхности используют плоскости рабочих органов станка, параллельные соответствующим осям вращения, а касания измерительным щупом точек калибровочной плоскости осуществляют при различных углах поворота рабочих органов вокруг этих осей в перпендикулярной к ним плоскости. По измеренным координатам точек касания щупом калибровочной плоскости графически определяют положение осей вращения калибровочных плоскостей, совпадающих с осями вращения соответствующих рабочих органов станка. Найденные координаты осей вращения заносят в данные системы ЧПУ станка для его настройки. Изобретение позволяет упростить настройку станка и повысить ее точность. 1 ил., 1 табл.

Способ настройки станка для механической обработки, включающий определение координат осей вращения рабочих органов станка с помощью измерения координат произвольных точек калибровочных поверхностей в системе координат станка посредством их касания измерительным щупом при различных положениях рабочих органов станка, отличающийся тем, что в качестве калибровочных поверхностей используют плоскости рабочих органов станка, расположенные параллельно соответствующим осям их вращения, касания измерительным щупом точек упомянутых калибровочных плоскостей производят при различных углах поворота рабочих органов станка вокруг их осей вращения в перпендикулярной к ним плоскости, при этом с использованием измеренных координат точек упомянутых калибровочных плоскостей графически определяют положение осей их вращения, совпадающих с осями вращения соответствующего рабочего органа станка, а найденные координаты осей вращения рабочих органов заносят в данные системы ЧПУ станка для его настройки.

Авторы

Даты

2015-12-27—Публикация

2014-06-03—Подача