Изобретение относится к теплотехнике и может быть использовано при изготовлении различных теплообменных аппаратов, например воздухоохладителей тепловозных дизелей.

Известен способ изготовления теплообменника, включающий изготовление реберных пластин из фольги, выполнение на них отбортованных отверстий для трубок и продольных надрезов, выдавливание надрезов в виде раструбов, причем крайние участки ребра у надрезов отгибают под углом к поверхности ребра, установку реберных пластин на трубки через отбортованные отверстия.

Недостатками известного способа изготовления являются прерывистость процесса изготовления ребер, отсутствие дистанционного упора между соседними ребрами на трубках, что может привести к изменению их шага при изготовлении теплообменника или при его эксплуатации, особенно в условиях вибрации, а также малая виброжесткость ребер теплообменника и низкая производительность способа.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления теплообменника, включающий изготовление ребер на каждую трубку в отдельности или на ряд параллельных трубок из единой заготовки путем образования в ней отверстий, отбортовку отверстий и гофрирования заготовки по ширине, установку ребер на трубки через отбортованные отверстия.

Недостатками этого способа изготовления теплообменника являются прерывистость процесса изготовления ребер, малые производительность и виброжесткость ребер теплообменника.

Заявляемый способ позволит повысить производительность изготовления теплообменника за счет непрерывности процесса изготовления ребер и возможности автоматизации процесса производства, а также увеличит виброжесткость изделия.

В результате осуществления изобретения улучшатся технические характеристики теплообменника за счет обеспечения неизменности шага ребер на трубках и отсутствия возможности сдвига ребер на трубках в условиях вибрации при эксплуатации, повысится вибропрочность теплообменника вследствие отсутствия консолей, наличия треугольной формы ребер и многочисленных упоров ребер друг в друга через пуклевки, повысится интенсивность теплообмена из-за выравнивания температурного поля теплообменника за счет контакта пуклевок и ребер соседних трубок и повышения площади контакта ребер с трубками.

По предложенному способу изготовления теплообменника, включающему изготовление ребер на каждую трубку в отдельности или на ряд параллельных трубок из единой заготовки путем образования в ней отверстий и гофрирования заготовки по ширине, установку ребер на трубки через отбортованные отверстия, ребра изготавливают из неразрезных лент фольги, одновременно с гофрированием на сгибах ленты образуют углубления, соответствующие наружной поверхности трубок, и пуклевки, сопряженные с углублениями, а ребра устанавливают под углом к оси трубок.

Для теплообменника, состоящего из параллельных рядов трубок, при установке ребер углубления вводят в соприкосновение с трубками соседнего ряда, а пуклевки - с ребрами последних.

Для теплообменника, состоящего из одной трубки или одного ряда трубок, при установке ребер пуклевки соседних ребер приводят в соприкосновение друг с другом.

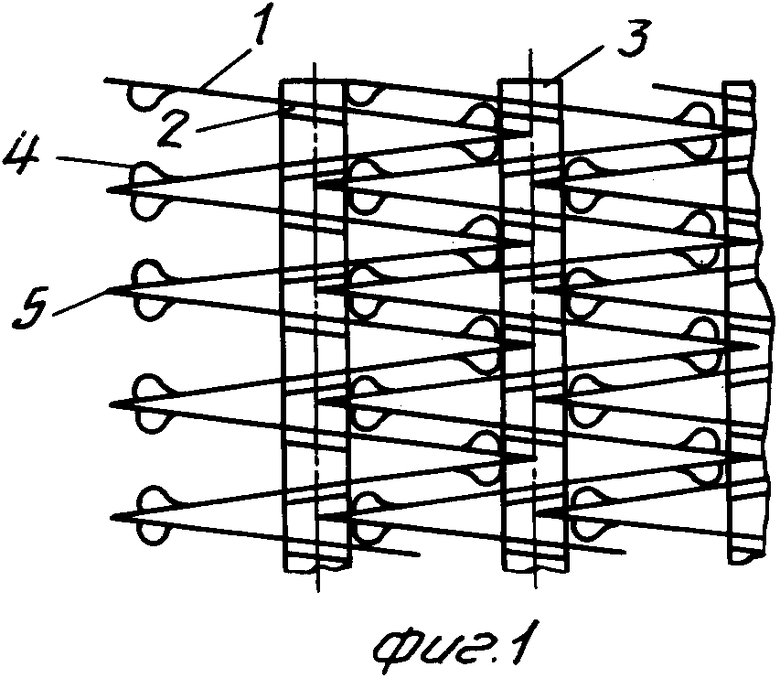

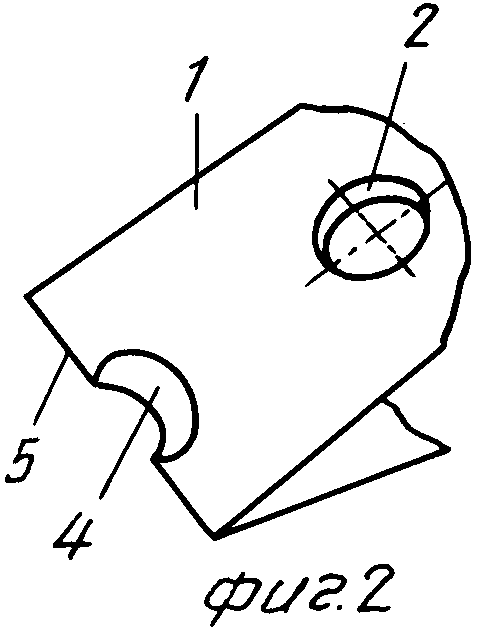

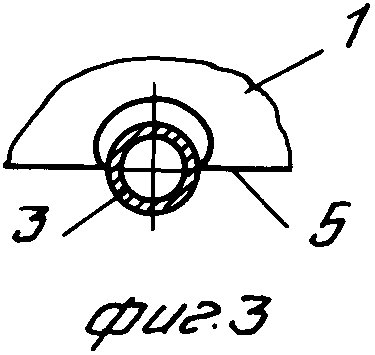

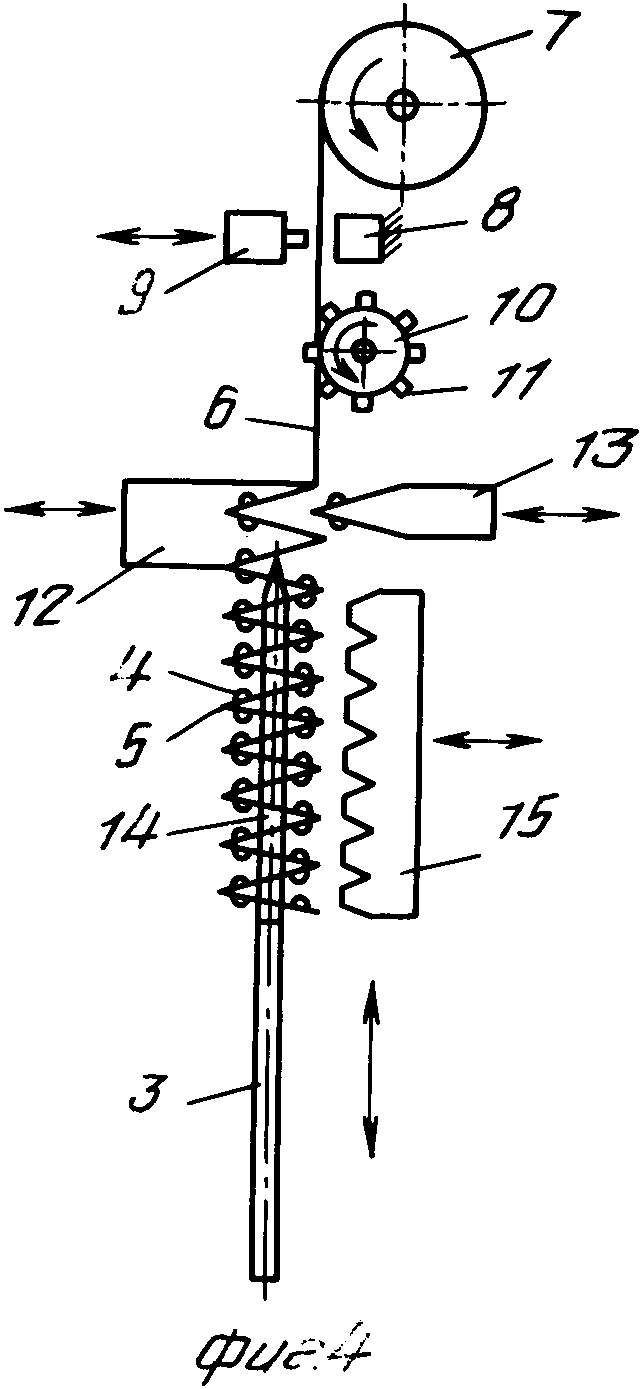

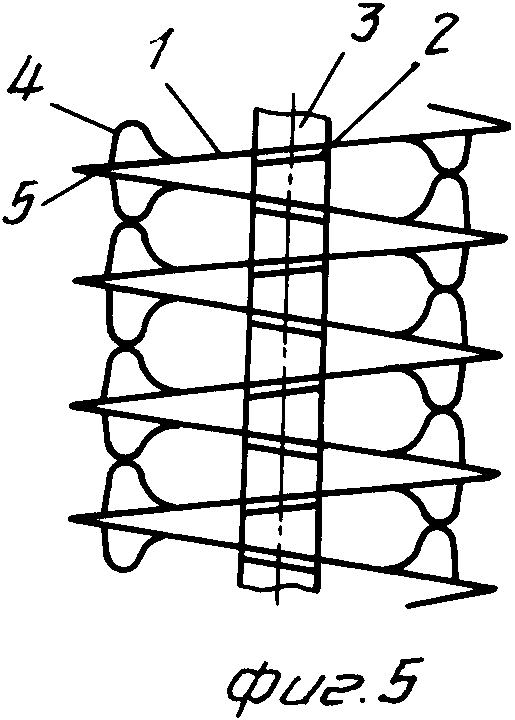

На фиг. 1 показана секция готового многотрубчатого теплообменника; на фиг. 2 - внешний вид углубления на сгибе ленты и отбортованного отверстия; на фиг. 3 - вид сверху на место контакта углубления с трубкой; на фиг. 4 - схема технологического процесса изготовления теплообменника и необходимого оборудования; на фиг. 5 - секция готового однотрубчатого теплообменника.

Способ изготовления телпообменника включает изготовление ребер 1 из неразрезных металлических лент фольги, выполнение отбортованных отверстий 2 для трубок 3, изгиб ленты по ширине в виде ломаной линии (пилообразной), выполнение на местах перегиба 5 ленты углублений с пуклевками 4 по наружной форме трубок 3, установку ребер 1 на трубки 3 через отбортованные отверстия 2, при этом углубления с пуклевками 4 вводят в соприкосновение с соседними трубками 3 и их ребрами 1. Для теплообменника, имеющего одну трубку 3 или один ряд трубок 3, используют одну ленточную фольгу 6 и углубления с пуклевками 4 выполняют в произвольных местах перегиба 5 ленты 6, а при установке ребер 1 на трубку 3 соседние углубления с пуклевками 4 приводят в соприкосновение друг с другом.

Пример конкретного выполнения способа. Изготавливают ребра 1 из сплошной ленточной металлической фольги 6, например медной фольги, намотанной на барабан 7, путем просечки на ней отбортованных отверстий 2 с помощью матрицы 8 и пуансона 9. Перемещение ленты может осуществляться с помощью диска 10 с выступами 11. Затем с помощью перемещаемых возвратно-поступательно матрицы 12 и пуансона 13 изготавливают ребра 1 в виде ломаной линии с углублениями и пуклевками 4. Готовые ребра 1 концентрируются на направляющем стержне 14.

Установка ребер 1 на трубку 3 осуществляется, например, с помощью гребенки 15 (или двух аналогичных гребенок 15), имеющей возможность перемещаться горизонтально и вертикально. При этом происходит перемещение оребрения с направляющего стержня 14 на трубку 3, а пуклевки 4 приводят в соприкосновение с соседними трубками 3 по отношению к трубке 3, на которую они насажены, и их ребрами 1. Если же теплообменник имеет одну трубку или один ряд трубок, то соприкасаются соседние пуклевки 4. (56) Заявка Японии N 63-45039, кл. F 28 F 1/32, опублик. 1988.

Патент Франции N 1180908, кл. F 28 F 1/32, опублик. 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЧЕБНЫЙ ПРИБОР ПО ГЕОМЕТРИИ | 1987 |

|

RU2010343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ | 1992 |

|

RU2009743C1 |

| ПЛОСКАЯ ТРУБКА, ТЕПЛООБМЕННИК ИЗ ПЛОСКИХ ТРУБОК И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2433894C2 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| ТРУБКА ТЕПЛООБМЕННИКА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2007 |

|

RU2429099C2 |

| Устройство для сборки | 1981 |

|

SU984790A1 |

| ТЕПЛООБМЕННИК ДЛЯ СВЕРХКРИТИЧЕСКОГО ОХЛАЖДЕНИЯ РАБОЧЕЙ СРЕДЫ В ТРАНСКРИТИЧЕСКОМ ХОЛОДИЛЬНОМ ЦИКЛЕ (ВАРИАНТЫ) | 2002 |

|

RU2319094C2 |

| ЗАГОТОВКА РАДИАТОРНОЙ СЕКЦИИ ТРУБЧАТО-ПЛАСТИНЧАТОГО РАДИАТОРА, РАДИАТОРНЫЙ БЛОК, ИЗГОТОВЛЕННЫЙ ИЗ ЭТОЙ ЗАГОТОВКИ, И РАДИАТОР, ИЗГОТОВЛЕННЫЙ ИЗ ЭТОГО БЛОКА | 2012 |

|

RU2536037C2 |

| Способ изготовления сердцевины трубчато-пластинчатого теплообменника | 1988 |

|

SU1776480A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНОЙ ГОЛОВКИ | 1991 |

|

RU2010355C1 |

Использование: в теплообменной аппаратуре. Сущность изобретения: способ включает изготовление ребер из неразрезных лент металлической фольги, выполнение отбортованных отверстий для трубок, гофрирование ленты по ширине, выполнение на сгибах ленты углублений, сопряженных с пуклевками, и установку ребер на трубки, при этом углубления и пуклевки вводят в соприкосновение с соседними трубками и их ребрами. 2 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-03-30—Публикация

1992-02-28—Подача