Изобретение относится к обработке металлов давлением, в частности к технологии изготовления теплообменников.

Цель изобретения - повышение производительности за счет увеличения скорости формования пластин.

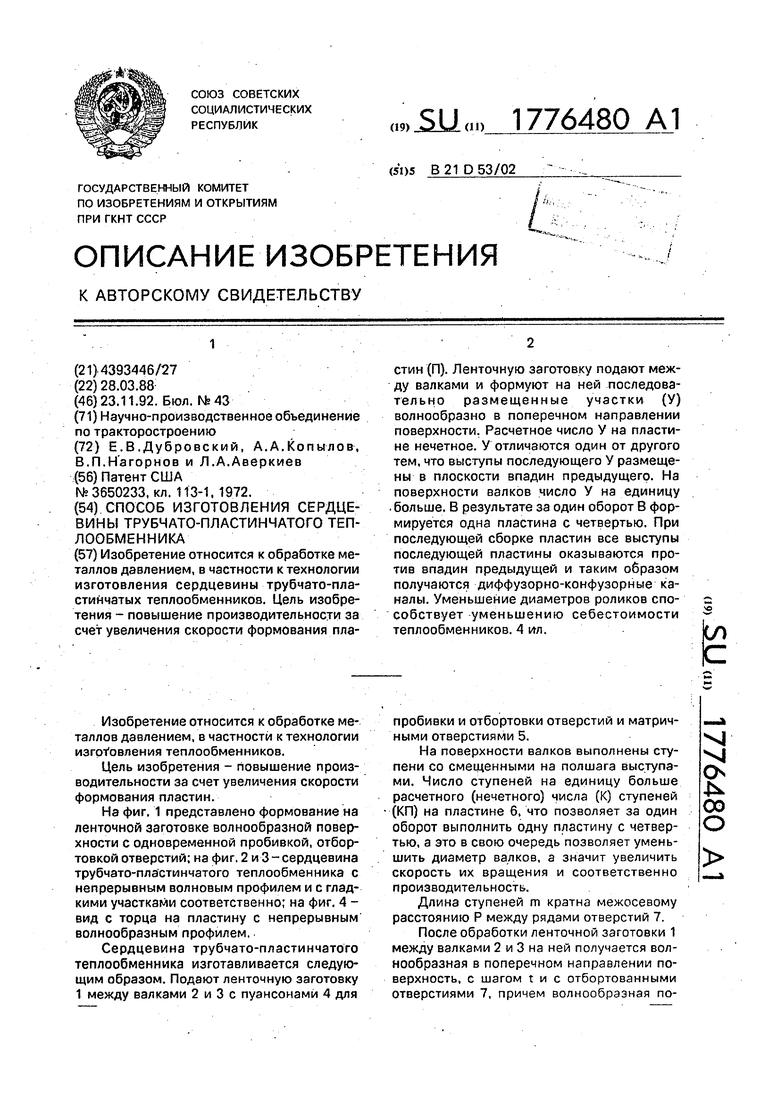

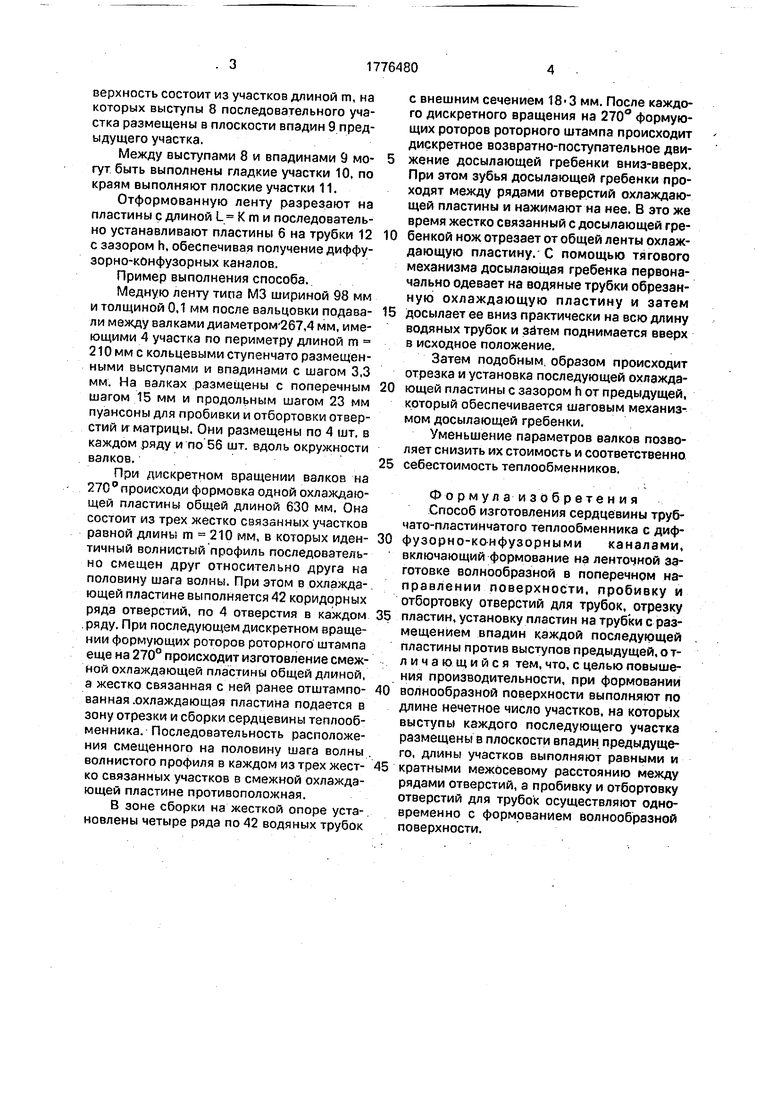

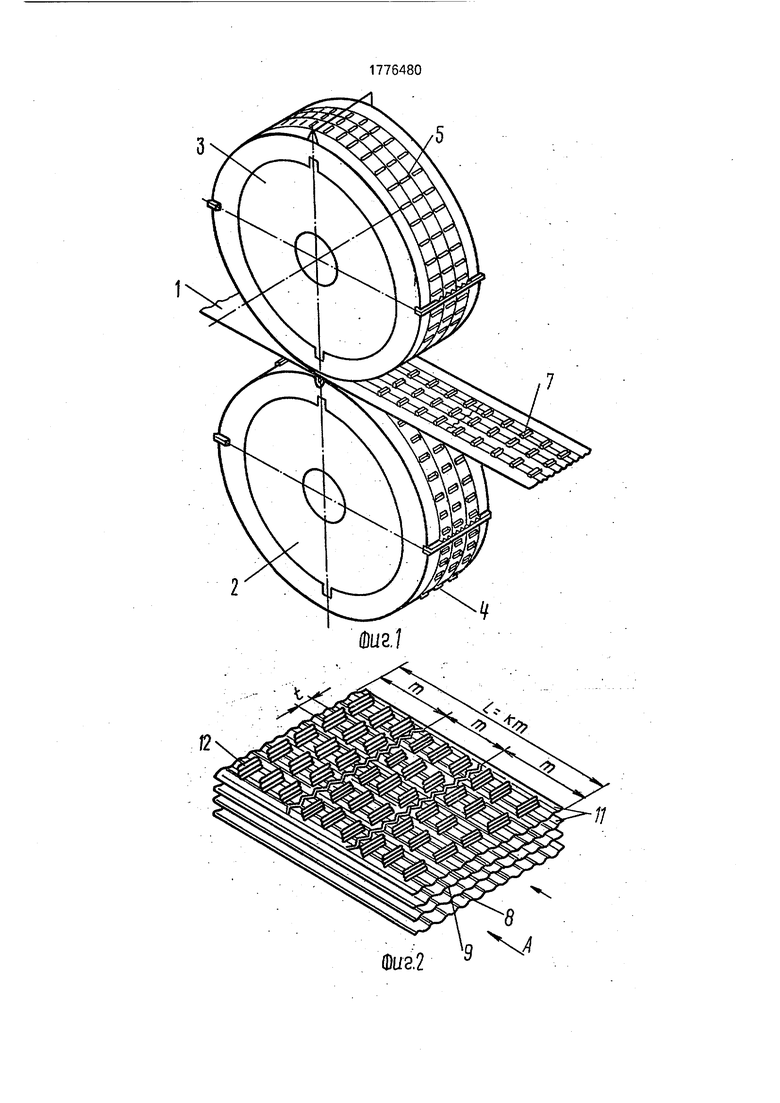

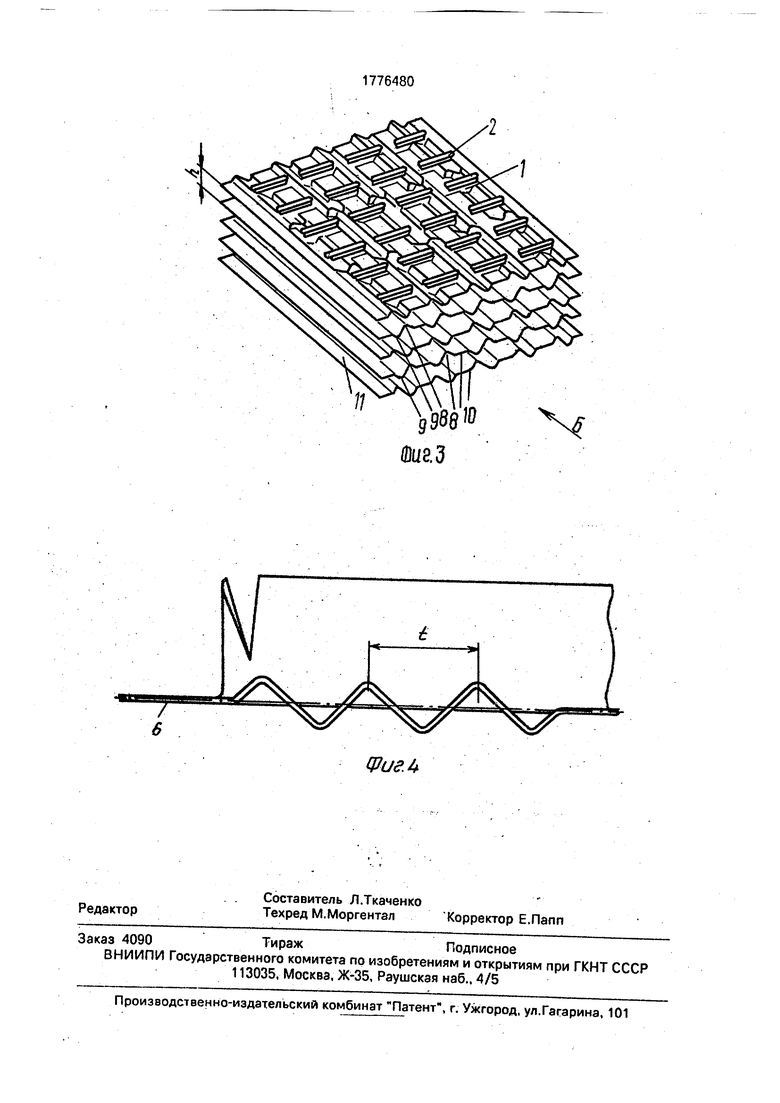

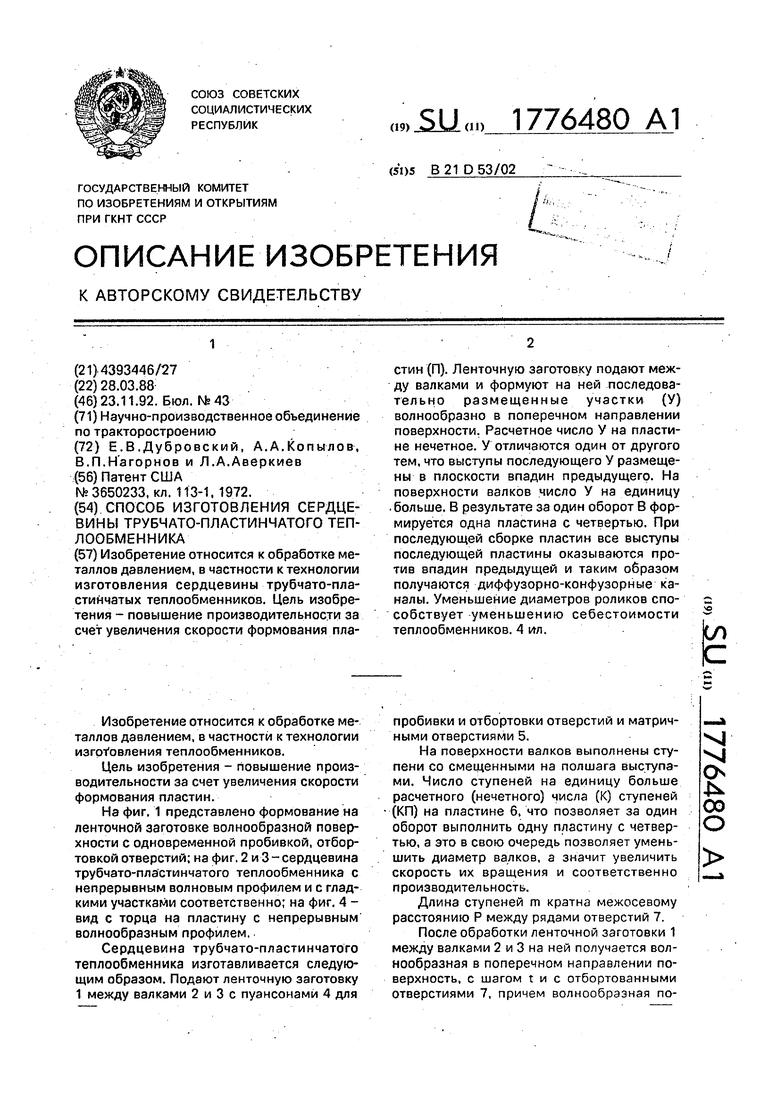

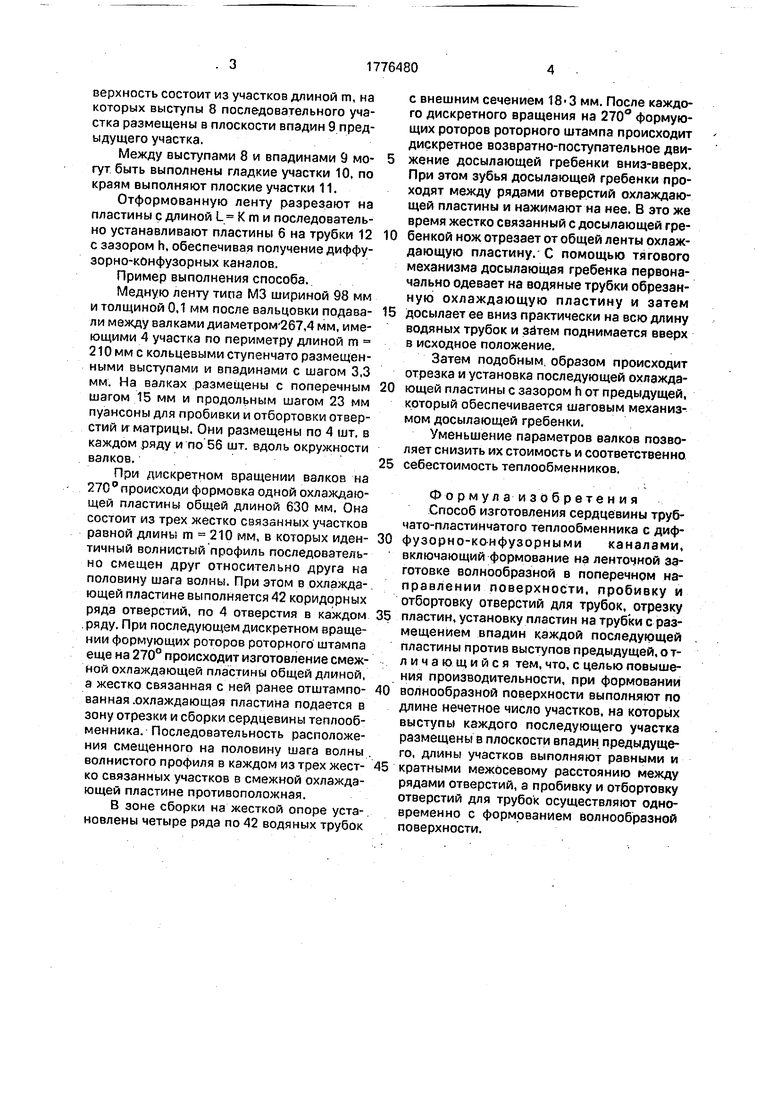

На фиг. 1 представлено формование на ленточной заготовке волнообразной поверхности с одновременной пробивкой, отбор- товкой отверстий; на фиг. 2 и 3-сердцевина трубчато-пластинчатого теплообменника с непрерывным волновым профилем и с гладкими участками соответственно; на фиг. 4 - вид с торца на пластину с непрерывным волнообразным профилем.

Сердцевина трубчато-пластинчатого теплообменника изготавливается следующим образом. Подают ленточную заготовку 1 между валками 2 и 3 с пуансонами 4 для

пробивки и отбортовки отверстий и матричными отверстиями 5.

На поверхности валков выполнены ступени со смещенными на полшага выступами. Число ступеней на единицу больше расчетного (нечетного) числа (К) ступеней (КП) на пластине 6, что позволяет за один оборот выполнить одну пластину с четвертью, а это в свою очередь позволяет уменьшить диаметр валков, а значит увеличить скорость их вращения и соответственно производительность.

Длина ступеней m кратна межосевому расстоянию Р между рядами отверстий 7.

После обработки ленточной заготовки 1 между валками 2 и 3 на ней получается волнообразная в поперечном направлении поверхность, с шагом t и с отбортованными отверстиями 7, причем волнообразная поVIXJ

О 00

о

верхность состоит из участков длиной т, на которых выступы 8 последовательного участка размещены в плоскости впадин 9 предыдущего участка.

Между выступами 8 и впадинами 9 могут быть выполнены гладкие участки 10, по краям выполняют плоские участки 11.

Отформованную ленту разрезают на пластины с длиной L К m и последовательно устанавливают пластины б на трубки 12 с зазором h, обеспечивая получение диффу- зорно-конфузорных каналов.

Пример выполнения способа.

Медную ленту типа МЗ шириной 98 мм и толщиной 0,1 мм после вальцовки подавали между валками диаметром 267,4 мм, имеющими 4 участка по периметру длиной m 210 мм с кольцевыми ступенчато размещенными выступами и впадинами с шагом 3,3 мм. На валках размещены с поперечным шагом 15 мм и продольным шагом 23 мм пуансоны для пробивки и отбортовки отверстий и- матрицы. Они размещены по 4 шт. в каждом ряду и по 56 шт. вдоль окружности валков.

При дискретном вращении валков на 270 происходи формовка одной охлаждающей пластины общей длиной 630 мм. Она состоит из трех жестко связанных участков равной длины m 210 мм, в которых идентичный волнистый профиль последовательно смещен друг относительно друга на половину шага волны. При этом в охлаждающей пластине выполняется 42 коридорных ряда отверстий, по 4 отверстия в каждом ряду. При последующем дискретном вращении формующих роторов роторного штампа еще на 270° происходит изготовление смежной охлаждающей пластины общей длиной, а жестко связанная с ней ранее отштампованная .охлаждающая пластина подается в зону отрезки и сборки сердцевины теплообменника. Последовательность расположения смещенного на половину шага волны волнистого профиля в каждом из трех жестко связанных участков в смежной охлаждающей пластине противоположная.

В зоне сборки на жесткой опоре установлены четыре ряда по 42 водяных трубок

с внешним сечением 18-3 мм. После каждого дискретного вращения на 270° формующих роторов роторного штампа происходит дискретное возвратно-поступательное движение досылающей гребенки вниз-вверх. При этом зубья досылающей гребенки проходят между рядами отверстий охлаждающей пластины и нажимают на нее. В это же время жестко связанный с досылающей гребенкой нож отрезает от общей ленты охлаждающую пластину/ С помощью тягового механизма досылающая гребенка первоначально одевает на водяные трубки обрезанную охлаждающую пластину и затем

досылает ее вниз практически на всю длину водяных трубок и зётем поднимается вверх в исходное положение.

Затем подобным, образом происходит отрезка и установка последующей охлаждающей пластины с зазором h от предыдущей, который обеспечивается шаговым механизмом досылающей гребенки.

Уменьшение параметров валков позволяет снизить их стоимость и соответственно

себестоимость теплообменников.

Формула изобретения Способ изготовления сердцевины труб- чато-пластинчатого теплообменника с диффузорно-ко-нфузорными каналами, включающий формование на ленточной заготовке волнообразной в поперечном направлении поверхности, пробивку и отбортовку отверстий для трубок, отрезку

пластин, установку пластин на трубки с размещением впадин каждой последующей пластины против выступов предыдущей, о т- личающийся тем, что, с целью повышения производительности, при формовании

волнообразной поверхности выполняют по длине нечетное число участков, на которых выступы каждого последующего участка размещены в плоскости впадин предыдущего, длины участков выполняют равными и

кратными межосевому расстоянию между рядами отверстий, а пробивку и отбортовку отверстий для трубок осуществляют одновременно с формованием волнообразной поверхности.

3

с

5

//

Фиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки теплообменников | 1989 |

|

SU1801078A3 |

| Теплообменник и машина для его сборки | 1987 |

|

SU1620798A1 |

| Устройство для изготовления теплообменников в виде труб со смонтированными на них пластинами | 1987 |

|

SU1461570A1 |

| Автомат для сборки секций теплообменников | 1987 |

|

SU1496984A1 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА | 1990 |

|

RU2008602C1 |

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1995 |

|

RU2101117C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТОНКОГО АРМЯНСКОГО ЛАВАША | 2006 |

|

RU2324353C2 |

| Способ изготовления лап культиваторов | 1990 |

|

SU1734912A1 |

| Способ изготовления сотового заполнителя | 1983 |

|

SU1142304A1 |

Изобретение относится к обработке металлов давлением, в частности к технологии изготовления сердцевины трубчато-пла- стинчатых теплообменников. Цель изобретения - повышение производительности за счет увеличения скорости формования пластин (П). Ленточную заготовку подают между валками и формуют на ней последовательно размещенные участки (У) волнообразно в поперечном направлении поверхности. Расчетное число У на пластине нечетное. У отличаются один от другого тем, что выступы последующего У размещены в плоскости впадин предыдущего. На поверхности валков число У на единицу больше. В результате за один оборот В формируется одна пластина с четвертью. При последующей сборке пластин все выступы последующей пластины оказываются против впадин предыдущей и таким образом получаются диффузорно-конфузорные каналы. Уменьшение диаметров роликов способствует уменьшению себестоимости теплообменников. 4 ил.

| Патент США № 3650233,кл | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1992-11-23—Публикация

1988-03-28—Подача