Изобретение относится к порошковой металлургии, в частности к способам прессования порошковых материалов.

Известен способ холодного прессования порошковых материалов в закрытых пресс-формах, заключающийся в том, что порошковый материал засыпается в формовочную полость, образованную формообразующими элементами, а прессование осуществляется путем относительного перемещения элементов пресс-формы. Формующая полость пресс-формы на всем этапе прессования остается закрытой от внешнего пространства.

Недостатки данного способа:

ограниченная техническая возможность прессования заготовок из порошковых материалов, а именно: невозможность прессования заготовок с фасонными отверстиями, имеющими уменьшение сечений по высоте в направлении прессования;

затруднено получение малых диаметров отверстий при большом отношении высоты детали к диаметру отверстия.

Цель изобретения - расширение технологических возможностей холодного прессования путем получения отверстий различной конфигурации и размеров.

Эта цель достигается тем, что согласно способу, включающему засыпку порошкового материала в формовочную полость, образованную формообразующими элемен- тами, и прессование путем относительного перемещения элементов, прессование начинается при сообщающейся с внешним пространством формующей полости через дренажное отверстие в одном из формообразующих элементов и заканчивается при закрытии формовочной полости путем перекрытия дренажного отверстия знаковой частью другого формообразующего элемента с вытеснением порошкового материала из дренажного отверстия.

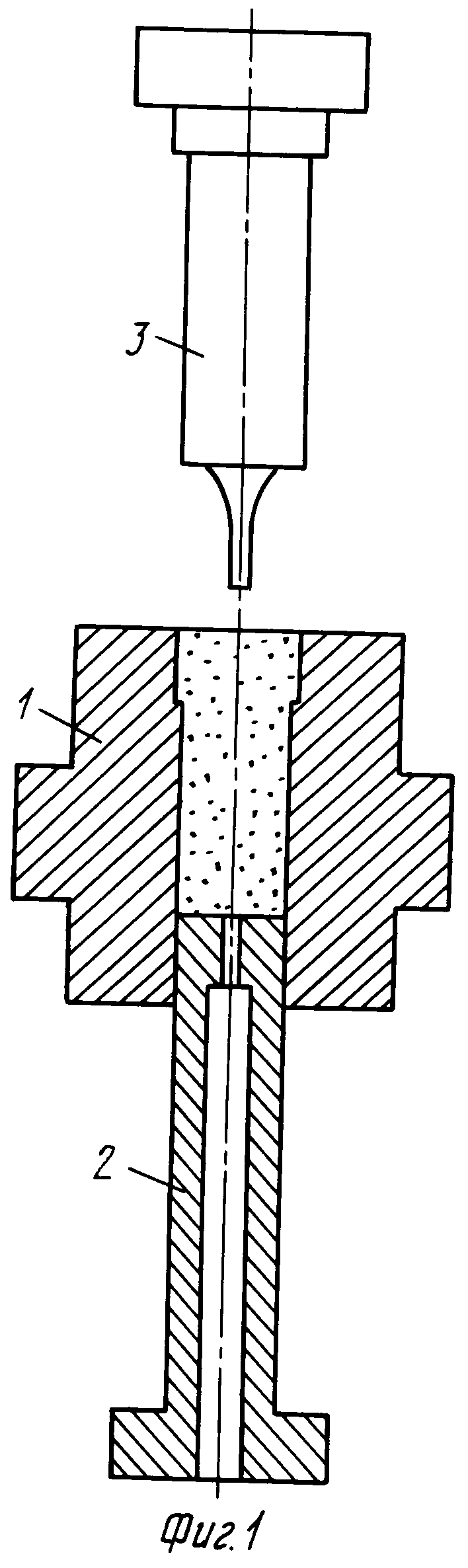

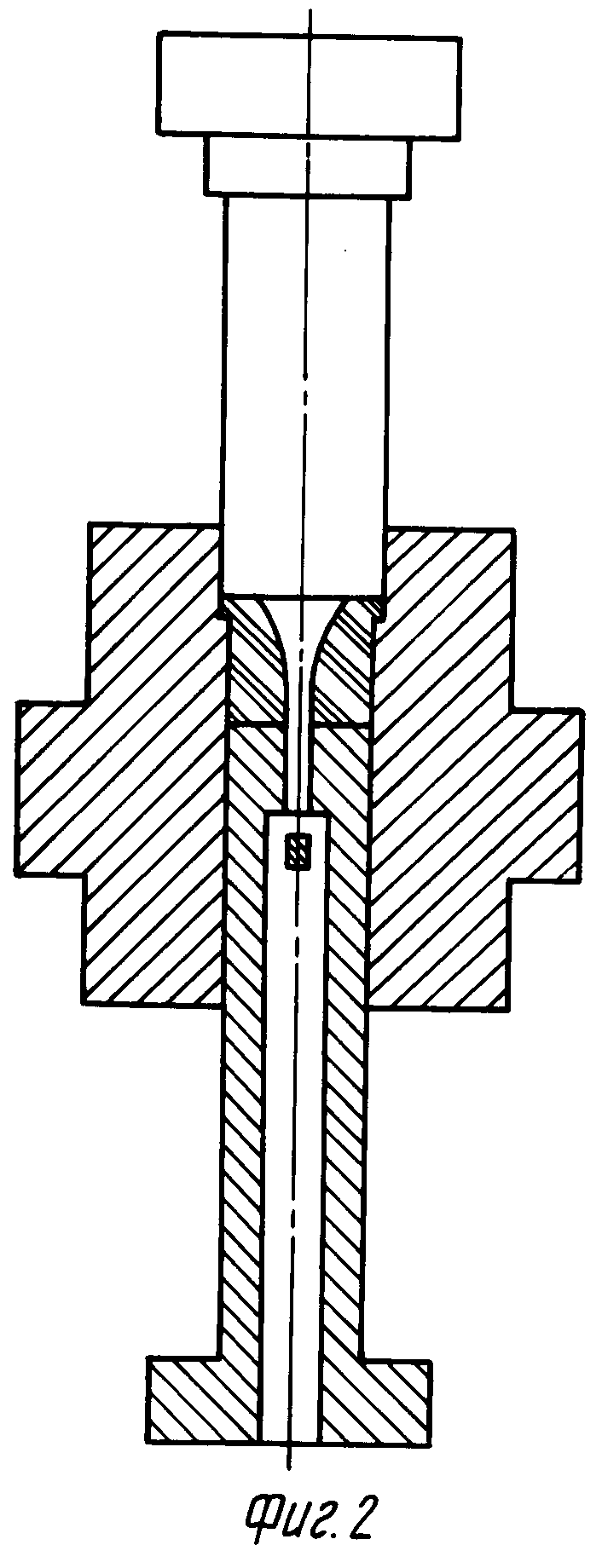

На фиг. 1 показан пример осуществления способа прессования порошковых материалов, в момент засыпки; на фиг.2 - то же, в момент окончания прессования.

В формовочную полость пресс-формы, образованную формообразующими элементами - матрицей 1 и нижним пуансоном 2, засыпается порошковый материал. Нижний пуансон 2 имеет дренажное отверстие. Для предохранения высыпания порошка из полости через дренажное отверстие оно закрывается пластичным материалом. Верхний пуансон 3 имеет знаковую часть, конфигурация и размеры которой определяются прессуемым отверстием заготовки. Причем сечение дренажного отверстия повторяет сечение знаковой части, обеспечивая некоторый зазор для вхождения знаковой части верхнего пуансона в дренажное отверстие нижнего пуансона.

При прессовании верхний пуансон перемещают вниз и перекрывают полость матрицы. Происходит процесс уплотнения порошкового материала. Частично порошок уплотняется под знаковой частью верхнего пуансона. Уплотненный порошок заполняет дренажное отверстие нижнего пуансона. При дальнейшем перемещении верхнего пуансона происходит совмещение знаковой части и дренажного отверстия, при котором перекрывают дренажное отверстие. Прессование заканчивают при закрытой от внешнего пространства формующей полости. Часть уплотненного порошкового материала выталкивают через дренажное отверстие.

После окончания прессования заготовки верхний пуансон перемещают вверх, а заготовку выталкивают у формующей полости нижним пуансоном. После этого нижний пуансон возвращают в исходное нижнее положение (дренажное отверстие перекрыто остатком уплотненного порошкового материала) и цикл прессования повторяют.

Применение предлагаемого способа прессования порошковых материалов позволяет получать заготовки с малым диаметром отверстия. Значительно расширяется возможность получения фасонных отверстий с уменьшающимся сечением в направлении прессования.

Сущность изобретения: способ включает засыпку порошкового материала в формовочную полость, образованную формообразующими элементами, и прессование путем относительного перемещения элементов. Прессование начинается при сообщающейся с внешним пространством формующей полости через дренажное отверстие в одном из формообразующих элементов и заканчивается при закрытии формовочной полости путем перекрытия дренажного отверстия знаковой частью другого формообразующего элемента с вытеснением порошкового материала из дренажного отверстия. Применение способа позволяет получать заготовки с малым диаметром отверстия. 2 ил.

СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, включающий засыпку порошка в формовочную полость, образованную формообразующими элементами, и прессование путем относительного перемещения элементов, отличающийся тем, что, с целью расширения технологических возможностей, предварительное прессование осуществляют в формовочной полости, сообщающейся в внешним пространством через дренажное отверстие, выполненное в одном формообразующем элементе, затем перекрывают дренажное отверстие знаковой частью другого формообразующего элемента и окончательно прессуют, при этом часть порошкового материала выталкивают через дренажное отверстие.

| Порошковая металлургия | |||

| Справочник | |||

| Киев: Наукова думка, 1985, с.182. |

Авторы

Даты

1994-12-30—Публикация

1992-03-14—Подача