Изобретение относится к измерительной технике и может быть использовано в двигателестроении для контроля соосности опор и лабиринтных уплотнений в полностью собранном статоре ГТД.

Известно устройство для центровки валов механизмов, содержащее станину, установленный на ней стол для размещения изделия и механизм контроля, выполненный в виде пары отсчетных узлов, размещенных над линией разъема механизмов.

Недостатком данного устройства является невозможность его установки внутри контролируемого статора ГТД из-за большого количества лабиринтных уплотнений и относительно малого диаметра опор; кроме того, установка статора на стол неоднозначна (установка с перекосом, отклонение от перпендикулярности фланца статора), что затрудняет достоверный контроль соосности опор статора; возможная овальность лабиринтных уплотнений вообще не допускает контроль таких установок.

Цель изобретения - расширение номенклатуры контролируемых механизмов.

Поставленная цель достигается тем, что в устройстве для контроля соосности на основании установлен поворотный стол с отсчетным механизмом, снабженный двумя планшайбами, попарно связанными между собой и столом, с возможностью углового поворота друг относительно друга, механизм контроля выполнен в виде штанги, шарнирно установленный на станине, подшипника скольжения, размещенного в передней опоре и шарнирно соединенного с штангой, и датчиков линейного перемещения, два из которых закреплены на штанге во взаимно перпендикулярных плоскостях с возможностью взаимодействия с нижним торцом подшипника скольжения, а остальные датчики размещены на штанге с возможностью взаимодействия с внутренними поверхностями лабиринтных уплотнений, а также промежуточной и задней опорах.

Кроме того, позволяет повысить качество контроля статора ГТД за счет компенсации погрешностей торцового биения стола, нарушения перпендикулярности фланца статора, устанавливаемого на стол, относительно оси статора, случайного попадания грязи в месте стыковки фланца со столом - все эти случаи вносят большие погрешности в контроль соосности, особенно это касается задней опоры статора, так как она находится на большом расстоянии от стола и поэтому погрешность от торцового биения возрастает пропорционально длине статора и может перекрыть допуск на соосность в несколько раз.

Кроме того, исключается погрешность радиального биения корпуса статора относительно его оси.

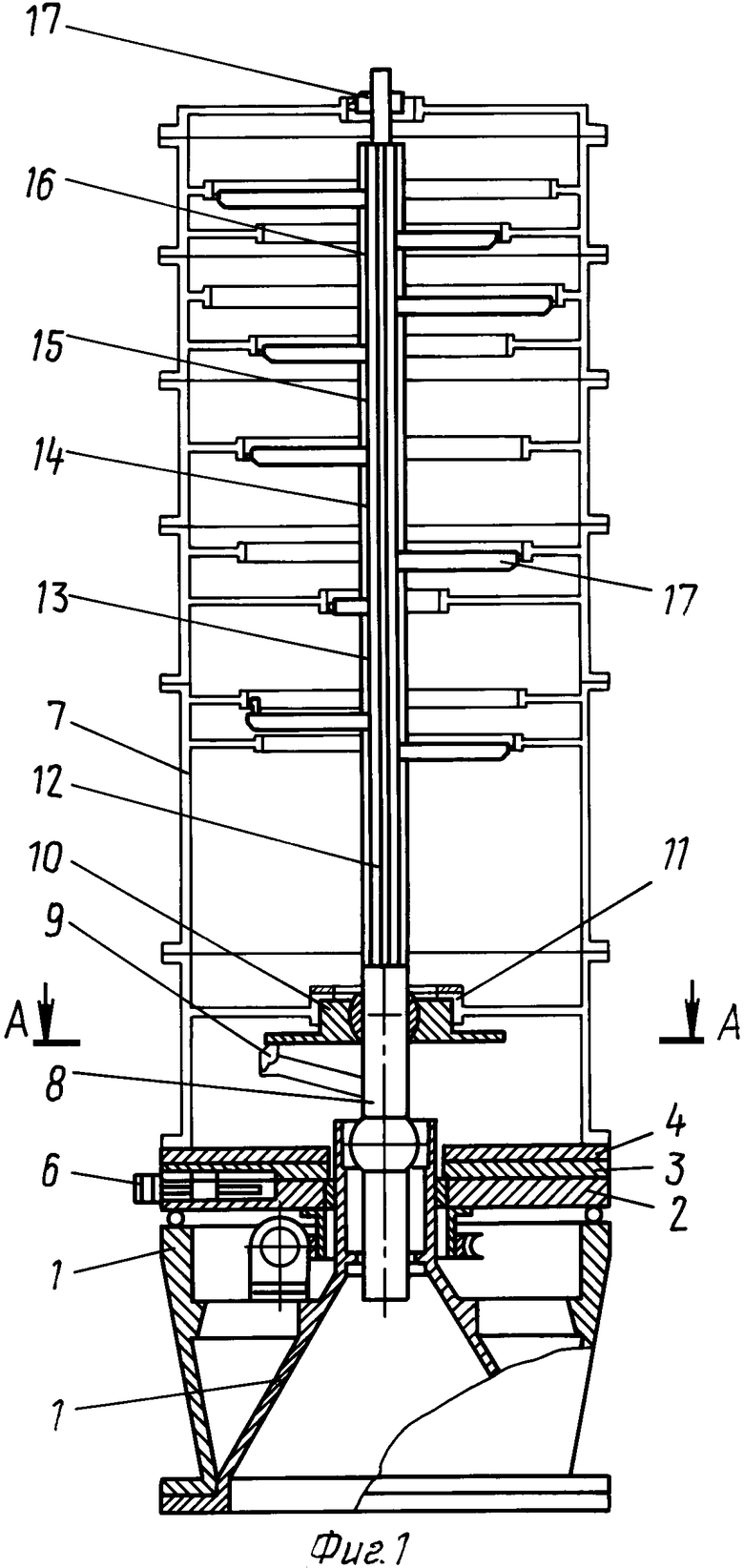

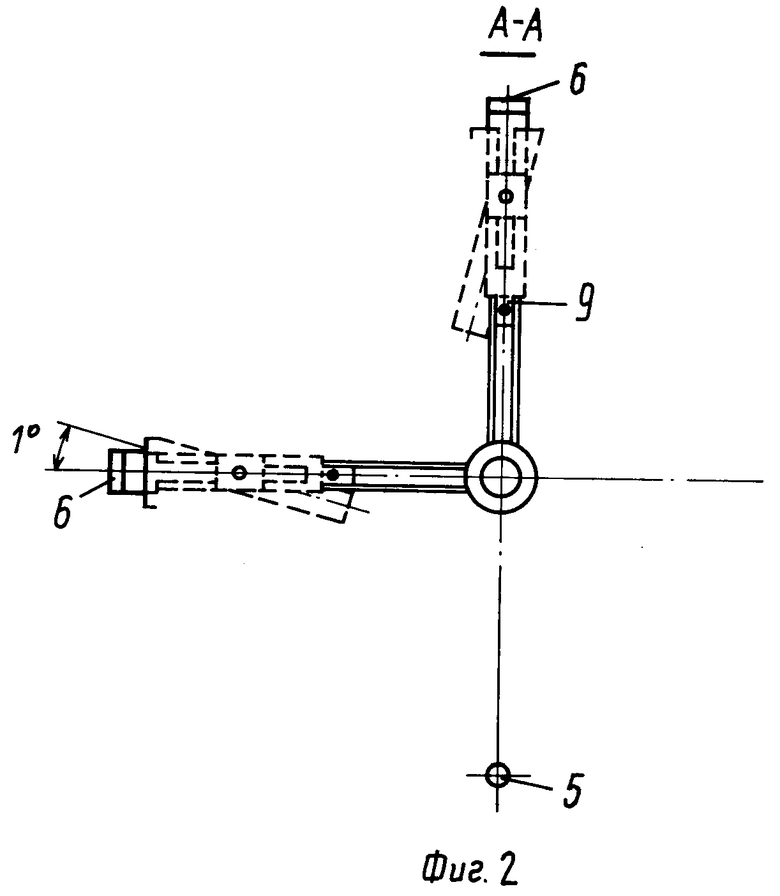

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит основание 1, установленный на ней поворотный стол 2, на котором расположены две планшайбы 3 и 4, попарно связанные между собой и столом 2 осями 5 и отсчетными механизмами 6 совмещения оси статора 7 изделия с осью стола 2, шарнирно установленная (исключая вращение вокруг собственной оси) соосно со столом 2 на станине 1 штанга 8, на которой закреплены во взаимно перпендикулярных плоскостях два датчика 9, подшипник 9 скольжения, установленный в базовую переднюю опору 11 статора 7 ГТД и связывающий статор 7 с штангой 8, измерительная штанга 12, являющаяся продолжение штанги 8 и состоящая из секций 13-16, и т. д. с датчиками 17 в количестве, соответствующем количеству контролируемых лабиринтных уплотнений и опор.

Количество секций соответствует количеству ступеней статора. Секции соединены между собой механически и электрически с помощью разъемов (в данном устройстве применены электрические контактные датчики реостатного типа).

Контроль соосности статора ГТД осуществляется следующим образом.

Для обеспечения высокой точности контроля соосности опор и лабиринтных уплотнений необходимо совместить ось базовой опоры 11 с осью штанги 8, для чего вращают стол 2 на 360o, при этом следят за показаниями контактирующих с торцевой поверхностью подшипника 10 контактных датчиков реостатного типа 9 (показания меняются от минимального до максимального значений) и для каждого датчика 9 находят положения стола 2 при их минимальных показаниях.

В этих положениях с помощью механизмов 6 выводят показания датчиков 9 в среднее положение относительно их максимального и минимального значений. Эти операции проводят до тех пор, пока при вращении стола 2 показания датчиков 9 не меняются.

Точность установки статора 7 зависит от точности изготовления подшипника 10: отклонение торцовой поверхности подшипника 10 от перпендикулярности относительно внутренней поверхности опоры 11, а также радиальное биение не должны превышать 0,003 мм.

Затем зафиксируют гайками планшайбы 3 и 4 между собой и столом 2.

Устанавливают поочередно и закрепляют ступени статора 7 и соответствующие им секции 13, 14, 15 и т. д. штанги 12 с датчиками для контроля радиальных биений опор и лабиринтных уплотнений. Медленно вращают стол 2 со статором 7 с помощью электропривода. В заданных в угловых единицах положениях стола 2 фиксируют показания всех установленных на штанге 12 датчиков. Для получения стабильных результатов контроль проводят трижды в течение трех оборотов стола 2. В результате контроля отклонение от соосности лабиринтных уплотнений, промежуточной и задней опор относительно базовой опоры 11 составляет не более 0,1 мм, что соответствует технологическим требованиям сборки ГТД. (56) Патент США N 4516328, кл. G 01 B 5/25, 1984.

Авторское свидетельство СССР N 1467380, кл. G 01 B 5/25, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| Устройство механического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя. Способ управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя | 2017 |

|

RU2702063C2 |

| Прибор для многомерного контроля кольца шарикоподшипника | 1990 |

|

SU1779903A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| Устройство для контроля отклонений от прямолинейности | 1990 |

|

SU1781533A1 |

| Способ контроля биений поверхностей деталей | 1990 |

|

SU1710991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ РЕЗЬБЫ ТРУБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342632C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ ДЕТАЛЕЙ, СТЫКУЕМЫХ ПО ВЕРТИКАЛИ | 2023 |

|

RU2805190C1 |

| Устройство для контроля электрической машины | 1988 |

|

SU1638684A1 |

Изобретение относится к измерительной технике. Цель изобретения - расширение номенклатуры контролируемых параметров. Совмещают ось опоры с осью штанги, при этом следят за показателями контактирующих с торцовой поверхностью подшипника контактных датчиков и для каждого датчика находят положения стола при их минимальных показателях. 2 ил.

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ МЕХАНИЗМОВ, содержащее основание, установленный на нем стол и отсчетный механизм, отличающееся тем, что, с целью расширения номенклатуры контролируемых механизмов, оно снабжено связанными между собой и со столом двумя планшайбами, штангой, состоящей из нескольких секций, отсчетный механизм выполнен в виде подшипника скольжения, предназначенного для связи штанги с контролируемым механизмом, и датчиков линейных перемещений, два из которых установлены во взаимно перпендикулярных плоскостях с возможностью взаимодействия со свободным торцом подшипника скольжения, а число секций штанги и датчиков соответствует числу контролируемых механизмов.

Авторы

Даты

1994-04-15—Публикация

1991-06-27—Подача