Заявляемое в качестве изобретения устройство для контроля соосности деталей, стыкуемых по вертикали, относится к области измерительных устройств для контроля соосности, характеризующихся использованием механических средств, и может быть использовано при сборке приводов системы управления и защиты (СУЗ), устанавливаемых в патрубки, размещенные на крышке верхнего блока реакторной установки типа ВВЭР.

Известные из общедоступных источников информации устройства для контроля соосности разнесенных на определенные расстояния отверстий в основном решают задачу контроля соосности отверстий, располагающихся в одной, в горизонтальной плоскости.

Например, известно устройство измерения несоосности и геометрических параметров отверстий, включающее размещаемые в контролируемых отверстиях регулировочные механизмы, снабженные датчиками контроля положения, в качестве которых использованы лазерные излучатели, при этом в регулировочном механизме, закрепленном на корпусе детали со стороны первого контролируемого отверстия установлен центрирующий механизм, содержащий лазерный излучатель, а в последнее от лазерного излучателя отверстие помещен второй центрирующий узел с указанным оптоэлектрическим преобразователем, а первый и второй центрирующие узлы выполнены в виде корпуса, снабженного ножками, размещенными в плоскости, параллельной торцевой поверхности корпуса, причем две из ножек имеют постоянную и равную длину и жестко связаны с корпусом центрирующего узла, а третья выполнена с возможностью упругого изменения ее длины и фиксации ее положения, и по оси корпуса каждого центрирующего узла выполнено сквозное коническое отверстие, в котором соосно установлен с возможностью изъятия фотоэлектрический преобразователь, размещенный в корпусе в виде конической обечайки (заявка №94044931 по кл. G01B 11/26, опубликована 27.10.1996 г.).

Использование известного устройства возможно для контроля отверстий, располагающихся на поверхности одного уровня, при этом установка центрирующих узлов с датчиками положения в виде лазерных излучателей и оптоэлектрических преобразователей требует возможности размещения их на каждом контролируемом отверстии, что делает невозможным его использование для контроля стыкуемых по высоте отверстий, как например при необходимости контроля соосности патрубка СУЗ и стыкуемого с ним по высоте чехла привода СУЗ.

Известно также устройство для измерения отклонения от соосности отверстий, содержащее два центрирующих узла, установленный в них с возможностью вращения вал и измерительный узел с индикатором и измерительным наконечником. Центрирующие узлы выполнены каждый в виде корпуса, установленной на нем втулки, конических подпружиненных в осевом направлении колец с шариками, установленными с возможностью радиального перемещения, и подшипников, обеспечивающих возможность вращения вала в узлах. Измерительный узел выполнен в виде фланца, соединенного с корпусом одного из центрирующих узлов, двух подшипников, полой оси с толкателем, контактирующим с наконечником индикатора, кронштейна на оси и двуплечего рычага на кронштейне, одно плечо которого контактирует с валом, а другое с толкателем (Авт. св-во №1479817, М. кл. G01B 5/24, опубл. 15.05.89 г.)

Известное устройство предназначено для последовательного контроля соосности отверстий в больше чем в двух корпусных деталях, располагающихся в горизонтальной плоскости, осуществляя поэтапный контроль путем последовательной проверки каждых двух отверстий. Такой метод контроля характеризуется недостаточной точностью из-за невозможности контроля однократным измерением крайних и промежуточных отверстий, а также среднего отверстия относительно крайних.

Известно устройство для автоматизированного контроля соосности и центровки механических конструкций, располагающихся по высоте, предназначенное для выполнения автоматизированного контроля соосности и центровки узлов и деталей в собираемом статоре газотурбинного двигателя, в частности опор, статорных колец и лабиринтных уплотнений. Устройство автоматизированного контроля соосности и центровки механических конструкций содержит подставку, вращающийся стол, привод, колонну, траверсу, два одинаковых позиционера и электронно-вычислительную машину.

Сложность конструкции известного устройства определяет его стационарность и исключает использование для других целей.

Наиболее близким по технической сущности к заявляемому устройству для контроля соосности деталей, стыкуемых по вертикали, является устройство для контроля взаимного положения осей двух соосных отверстий, содержащее две оправки, устанавливаемые в проверяемые отверстия, одно из которых принято за базовое, и показывающий прибор со стойкой и индикатором, укрепленным на ней, отличающееся тем, что, с целью повышения точности контроля, показывающий прибор снабжен шарнирно соединенным со стойкой рычагом с упором, взаимодействующим одним своим концом с сопряженной с проверяемым отверстием оправкой у торца детали и с индикатором - другим концом, и дополнительным индикатором, установленным на рычаге и контактирующим со свободным концом этой оправки (Описание к авторскому свидетельству СССР №225461 по кл. G01B 5/24, опубликовано 02.01.1969 г.)

Недостатком известного устройства является его предназначенность его для контроля отверстий в одной детали с небольшим разнесением по высоте контролируемых отверстий, которые стационарно расположены относительно контролируемой оси. Кроме того, использование известного устройства возможно лишь в случаях открытого доступа к обоим контролируемым отверстиям. Размещение оправки в отверстии, принимаемом за базовое, невозможно в случае отсутствия или ограниченности доступа хотя бы к одному из контролируемых отверстий в стыкуемых по высоте деталях.

Технической задачей, решаемой при разработке заявляемого устройства, является обеспечение возможности контроля соосности отверстий в деталях, стыкуемых по вертикали, в условиях ограниченного доступа к обеим контролируемым деталям.

Техническим результатом при использовании заявляемого устройства является возможность контроля соосности стыкуемых по вертикали деталей с ограниченным доступом.

Поставленная задача достигается тем, что в устройстве для контроля соосности деталей, стыкуемых по вертикали, включающем две устанавливаемые в отверстия деталей оправки с индикаторами положения, согласно изобретению, оправка, устанавливаемая на верхней детали с индикатором положения установлена на ее торец, и выполнена в виде полого цилиндра с опорным фланцем, а оправка, устанавливаемая в отверстии нижней из стыкуемых по вертикали деталей, пропущена через верхнюю оправку и состоит из двух, соединенных штангой частей - верхней с закрепленным на ней индикатором положения и нижней, выполненной в виде устанавливаемого в отверстии нижней детали расклинивающегося механизма, при этом штанга, соединяющая две части оправки, устанавливаемой в нижней детали, выполнена полой и в ней размещен центральный стержень с конусом, управляющим расклинивающимся механизмом, который представлен закрепленным на штанге корпусом, в боковых пазах которого размещены клиновые элементы, раздвигаемые конусом при его перемещении по винтовой поверхности центрального стержня, кроме того оправка, устанавливаемая в отверстии нижней из стыкуемых по вертикали деталей снабжена фиксирующим узлом для регулирования высоты установки нижней части.

Отличительными признаками, характеризующими указанное устройство, являются:

- выполнение оправки, устанавливаемой на верхней детали, в виде кольцевой детали с опорным фланцем;

- оправка, устанавливаемая в нижней из стыкуемых деталей, пропущена через верхнюю оправку и состоит из двух, соединенных штангой частей - верхней с закрепленным на ней показывающим прибором и нижней, устанавливаемой в отверстии нижней из стыкуемых деталей;

- выполнение нижней части оправки, устанавливаемой в отверстии нижней из стыкуемых деталей, в виде расклинивающегося механизма.

Выполнение верхней оправки с индикатором положения, устанавливаемой на торце верхней из стыкуемых по вертикали детали, в форме полого цилиндра, через полость которого пропущена оправка, устанавливаемая в отверстии нижней из стыкуемых по вертикали деталей, и выполнение последней из соединенных штангой нижней и верхней частей, на которой закреплен индикатор положения указанной оправки, обеспечивают возможность выведения индикаторов положения обеих оправок в зону доступности для осуществления контроля соосности стыкуемых по вертикали деталей.

При этом, выполнение нижней части оправки, устанавливаемой в нижней из стыкуемых деталей, в виде расклинивающегося механизма обеспечивают возможность центрирования данной оправки, что обеспечивает достоверность информации на индикаторе положения, установленном на верхней части оправки.

Пример выполнения заявляемого устройства представлен устройством контроля соосности патрубка СУЗ и устанавливаемого на нем чехла привода СУЗ.

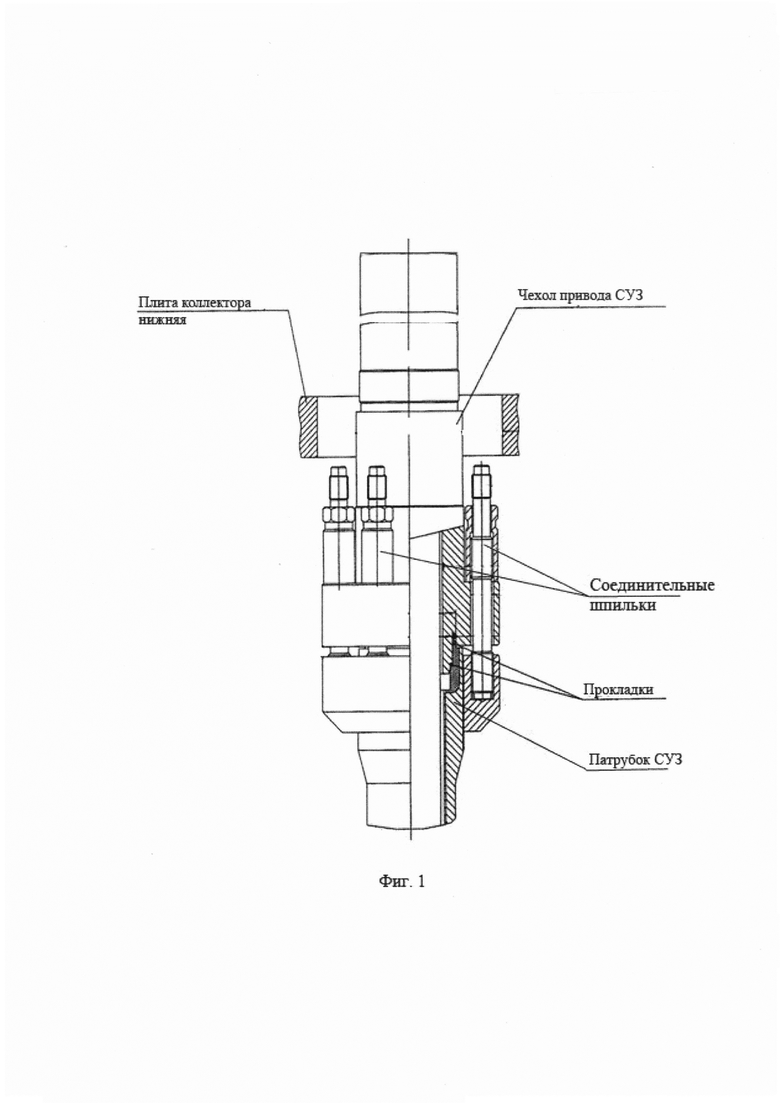

На фиг. 1 показано соединение патрубка СУЗ и чехла привода СУЗ, размещенных на крышке верхнего блока реакторной установки типа ВВЭР.

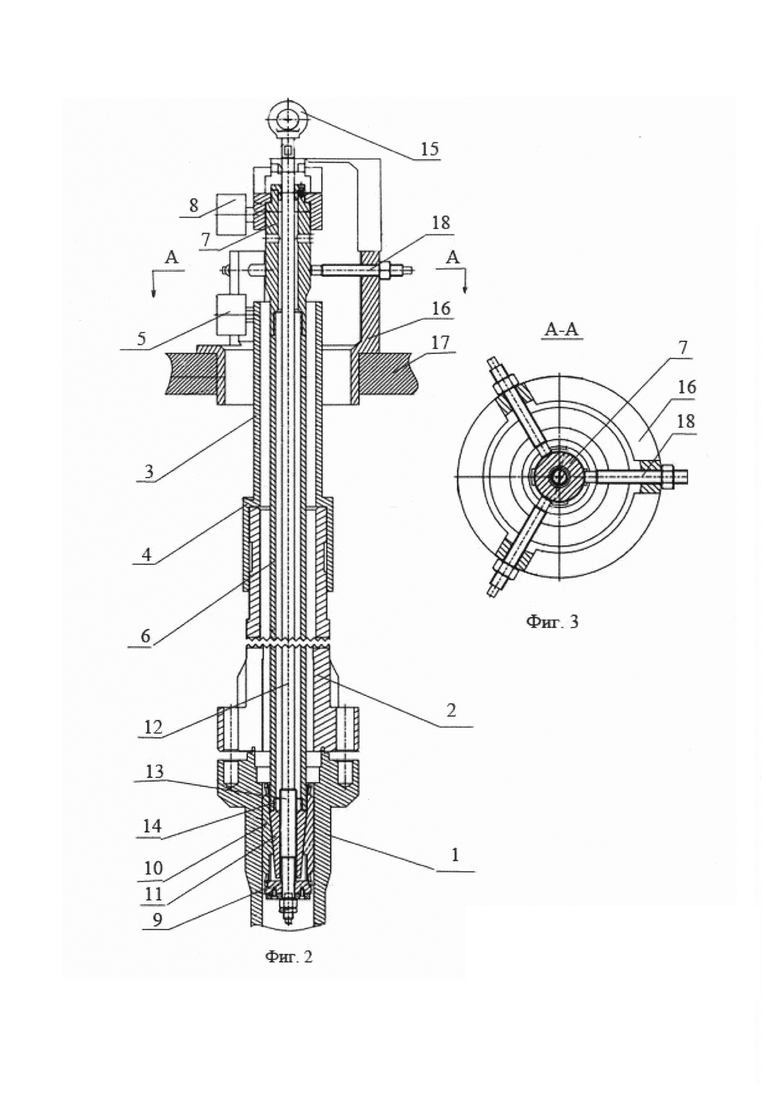

На фиг. 2. представлен эскиз устройства для контроля соосности патрубка СУЗ и чехла привода СУЗ.

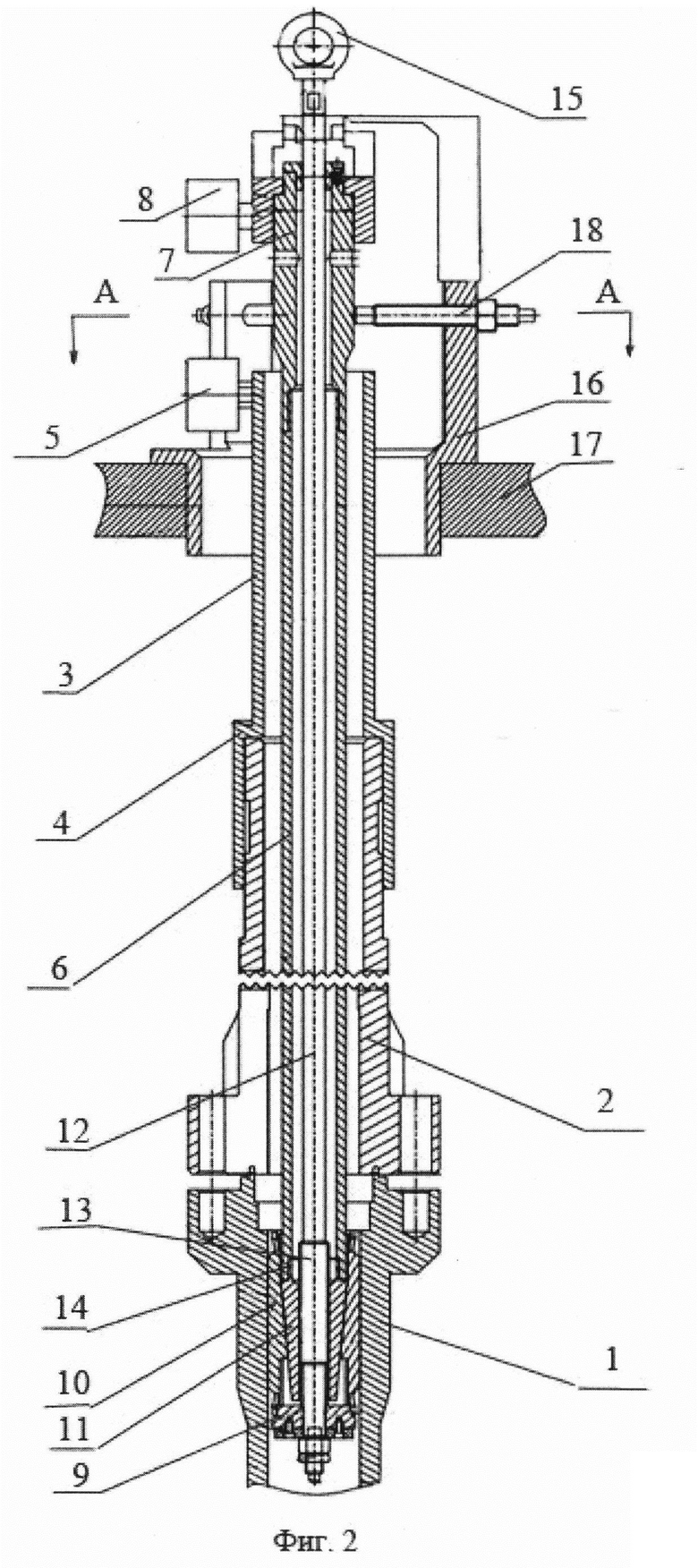

На фиг. 3 показано фиксирующее устройство для оправки, устанавливаемой в патрубок СУЗ, разрез А-А на фиг. 2.

Чехол привода СУЗ, (на фиг. 1) предназначенный для защиты привода СУЗ (на чертеже не показан) устанавливается своим нижним фланцем на фланец патрубка СУЗ и уплотняется резьбовыми соединениями с прокладкам. Патрубок СУЗ находится в зоне верхнего блока крышки реактора (на чертеже не показан), т.е. в зоне ограниченного доступа. Контроль соосности патрубка СУЗ и чехла привода СУЗ осуществляется при сборке приводов системы управления и защиты.

Устройство для контроля соосности патрубка 1 СУЗ, и установленного на нем чехла 2 привода СУЗ включает оправку 3, выполненную в виде цилиндрической обечайки с опорным фланцем 4 и снабженную индикатором положения 5, закрепленным на конце оправки 3 в зоне доступности. Через оправку 3 в зону полости патрубка 1 помещена вторая оправка, состоящая из соединенных штангой 6 верхней части 7, на которой закреплен индикатор положения 8, и нижней части 9, представленной расклинивающимся механизмом, включающим закрепленный на штанге корпус 10 и установленные подвижно в его пазах клиновые элементы 11. Нижняя часть 9 оправки закреплена на центральном стержне 12 с резьбовым наконечником 13 и гайкой 14, закрепленной в штанге 6. Для фиксации оправки, устанавливаемой в патрубок 1 СУЗ и удерживаемой подъемным механизмом (на чертеже не показан), за кольцо 15 на центральном стержне 12, она снабжена фиксирующим узлом, включающим кронштейн 16, устанавливаемый в проем в плите 17 верхнего блока (ВБ) реактора (на чертеже не показан) и фиксирующими винтами 18.

Работает устройство для контроля соосности следующим образом.

На верхний торец чехла 2 привода СУЗ посредством опорного фланца 4 устанавливается оправка 3 с закрепленным на ней индикатором положения 5, (в качестве которого использован датчик системы TKSA-41). В отверстие плиты 17 ВБ устанавливают кронштейн 16 фиксирующего узла с частично вывернутыми винтами 18. С помощью подъемного механизма (на чертеже не показан) за кольцо 15 в полость патрубка 1 опускается вторая оправка с центральным стержнем 12, включающая соединенные штангой 6 верхнюю часть 7, на которой установлен индикатор положения 8, (в качестве которого использован датчик системы TKSA-41), и нижнюю часть 9 с расклинивающимся механизмом, включающим закрепленный на штанге корпус 10 и установленные подвижно в его пазах клиновые элементы 11. Нижняя часть 9 оправки закреплена на центральном стержне 12 с резьбовым наконечником 13 и гайкой 14, закрепленной в штанге 6.

Посредством ключа (на чертеже не показан) центральный стержень 12 вращается по часовой стрелке, резьбовой частью 13 перемещаясь в гайке 14. Нижняя часть оправки смещается вниз и клиновые элементы 11 выходят из корпуса 10, устанавливая центральный стержень 12 по оси полости в патрубке 1. Положение оправки, устанавливаемой в патрубок 1 СУЗ и удерживаемой подъемным механизмом (на чертеже не показан), за кольцо 15 на центральном стержне 12, фиксируется винтами 18 в кронштейне 16 фиксирующего узла, установленного ранее в проем в плите 17.

Производят контроль соосности в 3-х положениях при вращении оправки 3 и второй оправки, зафиксированной по оси полости патрубка 1, фиксируя их положения через 90°. Значения отклонений оси чехла привода СУЗ используют для последующей корректировки его положения, с учетом измеренной фактической несоосности, как по величине, так и по направлению.

Таким образом, благодаря возможности вынесения показывающих приборов в доступную зону, становится возможным использование заявляемого устройства для контроля соосности стыкуемых по вертикали деталей при расположении последних в зоне ограниченной доступности

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения и контроля соосности отверстий | 2016 |

|

RU2623817C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ ДЕТАЛЕЙ, ЦЕНТРОИСКАТЕЛЬ И МЕХАНИЗМ НАВЕДЕНИЯ | 1995 |

|

RU2107259C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И КОНТРОЛЯ СООСНОСТИ СРЕДНЕГО И ПРОМЕЖУТОЧНЫХ ОТВЕРСТИЙ ОТНОСИТЕЛЬНО КРАЙНИХ | 2021 |

|

RU2774311C1 |

| Способ обращения с отработавшими стержнями управления и защиты корабельных атомных энергетических установок с использованием комплекса для обращения с отработавшими стержнями управления и защиты | 2023 |

|

RU2807667C1 |

| ВРАЩАЮЩИЙСЯ ОПТИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2018 |

|

RU2712772C2 |

| Способ сборки узла врезки и центратор | 2019 |

|

RU2725944C1 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| УСТАНОВКА ДЛЯ СВАРКИ СИЛЬФОНОВ | 2001 |

|

RU2196670C1 |

| Привод регулирующего органа ядерного реактора | 2023 |

|

RU2811134C1 |

| Кондуктор | 1989 |

|

SU1764857A1 |

Изобретение относится к измерительной технике и предназначено для выполнения контроля соосности и центровки механических конструкций, и может быть использовано при сборке приводов системы управления и защиты (СУЗ), устанавливаемых в патрубки, размещенные на крышке верхнего блока реакторной установки типа ВВЭР. Устройство для контроля соосности деталей, стыкуемых по вертикали, включает устанавливаемую на верхней детали оправку с индикатором положения, выполненную в виде полого цилиндра с опорным фланцем, и оправку, устанавливаемую в отверстии нижней из стыкуемых по вертикали деталей, которая пропущена через верхнюю оправку и состоит из двух соединенных штангой частей – верхней, с закрепленным на ней индикатором положения, и нижней, выполненной в виде устанавливаемого в отверстии нижней детали расклинивающегося механизма. Штанга, соединяющая две части оправки, устанавливаемой в нижней детали, выполнена полой и в ней размещен центральный стержень с конусом, управляющим расклинивающимся механизмом, который представлен закрепленным на штанге корпусом, в боковых пазах которого размещены клиновые элементы, раздвигаемые конусом при его перемещении по винтовой поверхности центрального стержня. Технический результат - возможность контроля соосности стыкуемых по вертикали деталей с ограниченным доступом. 3 з.п. ф-лы, 3 ил.

1. Устройство для контроля соосности деталей, стыкуемых по вертикали, включающее две устанавливаемые в их отверстия оправки с индикаторами положения, отличающееся тем, что оправка, устанавливаемая на верхней детали с индикатором положения, установлена на ее торец и выполнена в виде полого цилиндра с опорным фланцем, а оправка, устанавливаемая в отверстии нижней из стыкуемых по вертикали деталей, пропущена через канал в верхней оправке и состоит из двух соединенных штангой частей - верхней, с закрепленным на ней индикатором положения, и нижней, выполненной в виде устанавливаемого в отверстии нижней детали расклинивающегося механизма.

2. Устройство для контроля соосности деталей, стыкуемых по вертикали, по п. 1, отличающееся тем, что штанга, соединяющая две части оправки, устанавливаемой в нижней детали, выполнена полой с размещенным в ней центральным стержнем с конусом, управляющим расклинивающимся механизмом.

3. Устройство для контроля соосности деталей, стыкуемых по вертикали, по пп. 1, 2, отличающееся тем, что расклинивающийся механизм нижней части оправки представлен закрепленным на штанге корпусом, в боковых пазах которого размещены клиновые элементы, раздвигаемые конусом при его перемещении винтовой поверхностью центрального стержня.

4. Устройство для контроля соосности деталей, стыкуемых по вертикали, по п. 1, отличающееся тем, что оправка, устанавливаемая в отверстии нижней из стыкуемых по вертикали деталей, снабжена фиксирующим узлом с функцией регулирования положения расклинивающегося механизма.

| RU 112393 U1, 10.01.2012 | |||

| Способ центровки турбоагрегата | 1989 |

|

SU1663390A1 |

| СТЕНД ДЛЯ ВЕРТИКАЛЬНОЙ УСТАНОВКИ ГРЕБНЫХ ВИНТОВ ПРИ ИХ ОБРАБОТКЕ | 1950 |

|

SU92225A1 |

| Устройство для измерения несоосности | 1989 |

|

SU1620811A1 |

| МАШИНА ДЛЯ ОДНОВРЕМЕННОЙ РАСПРАВКИ ГОЛЕНИЩА И РАЗГЛАЖКИ ЗАДНЕГО ШВА САПОГ | 0 |

|

SU217230A1 |

| US 11300404 B2, 12.04.2022 | |||

| US 9610663 B1, 04.04.2017. | |||

Авторы

Даты

2023-10-11—Публикация

2023-04-11—Подача