Изобретение относится к струйной очистке изделий от загрязнений, в частности к струйной промывке деталей, размещаемых на подвесках, и применимо в гальваническом и химическом производствах для промывки деталей, не содержащих глухих (тем более резьбовых) отверстий малого диаметра, глубоких и узких пазов и углублений, после их обработки в основных ваннах.

Известны способы струйной промывки изделий, включающие формирование направленных струй моющей жидкости и их подачу на поверхность деталей [1, 2] .

Однако известные способы не позволяют обеспечить высокое качество промывки, что обусловлено сравнительно низкой величиной кинетической энергии струй.

Кроме того, реализация этих способов приводит к сравнительно большому расходу моющей жидкости и значительным габаритам элементов формирования струй, что обусловлено необходимостью одновременной подачи моющей жидкости на всю поверхность обрабатываемых деталей, находящихся в статике.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа является способ струйной промывки деталей на подвесках, включающий формирование сопловыми насадками направленных струй моющей жидкости в виде параллельных горизонтальных рядов со смещением осей струй каждого последующего ряда относительно осей струй предыдущего ряда на величину, равную половине диаметра выходного отверстия соплового насадка, и их подачу на поверхность перемещаемых относительно струй в вертикальной плоскости деталей [3] .

Известный способ, выбранный в качестве прототипа, не позволяет обеспечить рациональный расход моющей жидкости при промывке, в частности, на подвесках, деталей, не содержащих глухие отверстия малого (равного или меньшего диаметра струи) диаметра, глубокие и узкие (сравнимые с диаметром струи) пазы и углубления, что обусловлено величиной смещения осей струй горизонтальных рядов сопловых насадков и отсутствием взаимосвязи между параметрами зоны воздействия струи на загрязненную поверхность деталей и процессом перемещения последних относительно струй.

Новый технический результат заключается в снижении расхода моющей жидкости при сохранении качества промывных операций деталей, не содержащих глухие отверстия малого диаметра, глубокие и узкие пазы и углубления.

Новый технический результат достигается тем, что в известном способе струйной промывки деталей на подвесках, включающем формирование сопловыми насадками направленных струй моющей жидкости в виде параллельных горизонтальных рядов со смещением осей струй каждого последующего ряда относительно осей струй предыдущего ряда и их подачу на поверхность перемещаемых относительно струй в вертикальной плоскости деталей, согласно изобретению величину смещения осей струй каждого последующего ряда относительно осей струй предыдущего ряда ( Δ ) определяют из соотношения

B Δ≅ B

Δ≅ B , где B

, где B - максимальный горизонтальный размер (в частности, диаметр) поперечного сечения струи на минимально возможном по технологии расстоянии (lmin) от насадка до поверхности деталей;

- максимальный горизонтальный размер (в частности, диаметр) поперечного сечения струи на минимально возможном по технологии расстоянии (lmin) от насадка до поверхности деталей;

B - максимальный горизонтальный размер (в частности, диаметр) зоны действия нормальных напряжений струи на минимально возможном по технологии расстоянии (lmin) от насадка до поверхности деталей.

- максимальный горизонтальный размер (в частности, диаметр) зоны действия нормальных напряжений струи на минимально возможном по технологии расстоянии (lmin) от насадка до поверхности деталей.

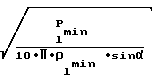

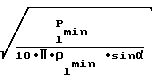

Причем величину B определяют по формуле

определяют по формуле

B =

=  ·

·  , где V

, где V - средняя скорость струи на расстоянии lmin от насадка;

- средняя скорость струи на расстоянии lmin от насадка;

P - сила удара струи на расстоянии lmin от насадка;

- сила удара струи на расстоянии lmin от насадка; - средняя плотность аэрированной жидкости струи на расстоянии lmin от насадка; π = 3,14;

- средняя плотность аэрированной жидкости струи на расстоянии lmin от насадка; π = 3,14;

α - угол наклона поверхности к струе на расстояние lmin от насадка.

Величину B определяют из выражения

определяют из выражения

B = 2.52·d

= 2.52·d

А величину lmin определяют из соотношения

l

l

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного новым значением величины смещения осей струй каждого последующего ряда относительно осей струй предыдущего ряда, а также диапазоном изменения этой величины, обеспечивающим новый технический результат. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Известны способы аналитического определения площади поперечного сечения аэрированной струи на расстоянии l от насадка, зоны действия нормальных напряжений, а также величин Ре, ρe , Ve [4, 5] , модификация которых использована при определении значений B и B

и B , однако их использование без взаимосвязи с расположением осей струй горизонтальных рядов сопловых насадков не позволяет обеспечить рациональный расход моющей жидкости при обеспечении соответствующего качества промывки. Это позволяет сделать вывод о соответствии заявленного способа критерию "существенные отличия".

, однако их использование без взаимосвязи с расположением осей струй горизонтальных рядов сопловых насадков не позволяет обеспечить рациональный расход моющей жидкости при обеспечении соответствующего качества промывки. Это позволяет сделать вывод о соответствии заявленного способа критерию "существенные отличия".

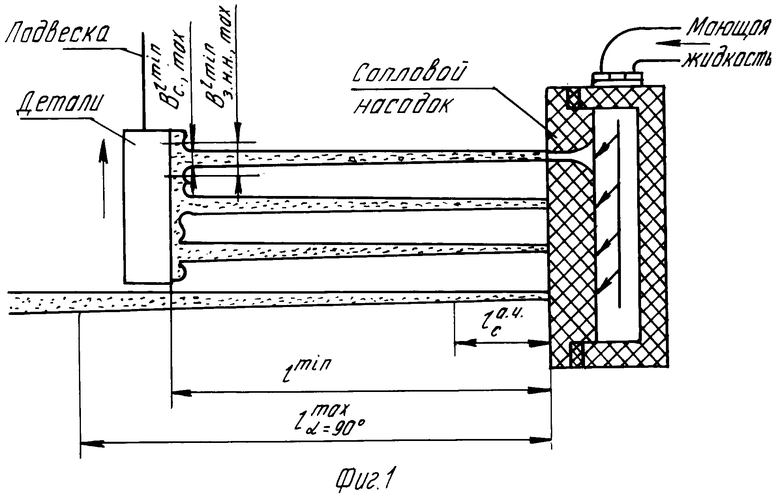

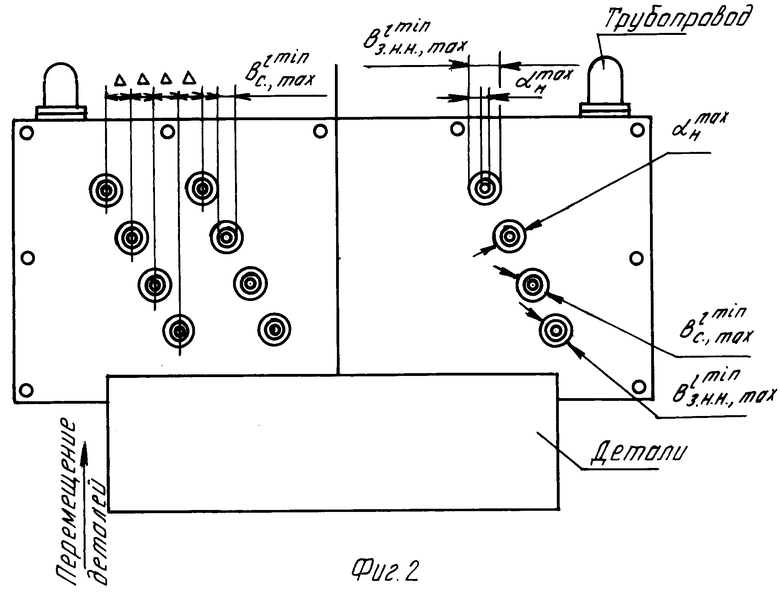

На фиг. 1 представлен сопловой насадок, выполненный в виде модульной наборной панели, для формирования направленных струй моющей жидкости в виде параллельных четырех горизонтальных рядов со смещением осей струй каждого последующего ряда относительно осей струй предыдущего ряда; вид насадка сбоку, разрез; профиль соплового отверстия коноидальный; на фиг. 2 - то же, вид со стороны рабочей поверхности.

Предлагаемый способ струйной промывки деталей на подвесках реализуют следующим образом.

Промывку деталей на подвеске осуществляют в гальванической ванне, в верхней части которой с двух противоположных ее длинных сторон располагают сопловые насадки, каждым из которых производят формирование направленных струй моющей жидкости в виде параллельных, смещенных друг относительно друга горизонтальных рядов.

Причем величину смещения осей струй каждого последующего ряда по отношению к осям струй предыдущего ряда ( Δ) определяют из соотношения (фиг. 1, 2):

B ≅ Δ ≅ B

≅ Δ ≅ B ,

,

Подлежащую струйной промывке деталь перемещает относительно горизонтальных струй сопловых насадков в вертикальной плоскости, причем обрабатываемые поверхности детали находятся в пределах минимально возможного по технологии расстояния (lmin)

l

Максимальную кинетическую энергию струй обеспечивают коноидальным профилем сопловых отверстий насадков (фиг. 1).

Оптимальный расход моющей жидкости обеспечивается выбранной структурой расположения отверстий (суть струй) сопловых насадков с учетом параметров струй (площадь поперечного сечения аэрированной струи на минимально возможном по технологии расстоянии от насадка, площадь зоны действия нормальных напряжений жидкости струи на минимально возможном по технологии расстоянии от насадка и др. ).

Проверка предложенного способа расчетным и экспериментальным путем в производственных условиях дала положительный результат.

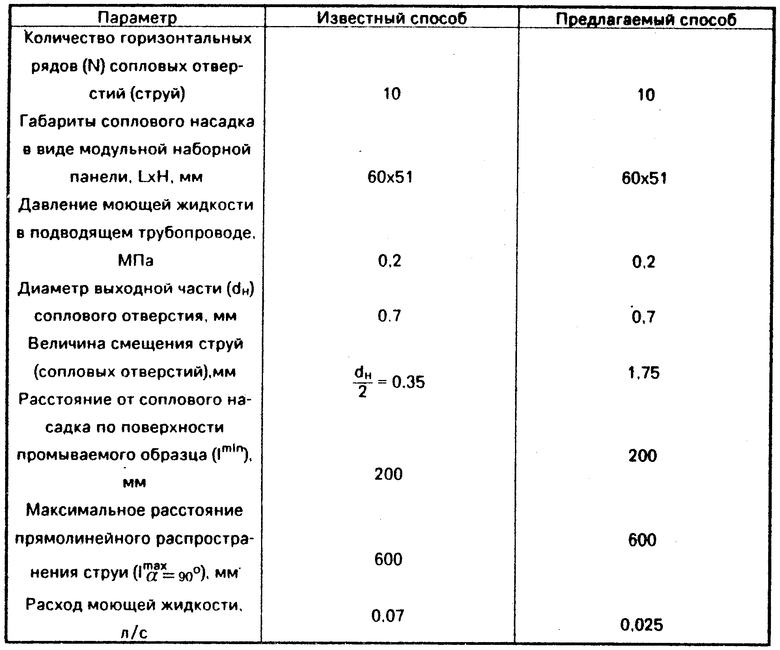

Результаты расчетных и экспериментальных исследований приведены в таблице.

При этом в обоих случаях обеспечивается соответствующее качество промывки поверхности детали - плоской крышки прибора автоматики, не содержащей глухие отверстия, глубокие пазы и углубления.

Таким образом, предлагаемый способ по сравнению с известным, выбранным в качестве прототипа, позволяет не менее чем в 2-3 раза сократить расход моющей жидкости при обеспечении требуемого качества промывки.

Реализация предлагаемого способа не встречает принципиальных затруднений.

Модульные наборные панели могут быть получены литьевым методом из термопластичного материала, например полиамида или полипропилена.

Использование: в гальваническом и химическом производствах для промывки на подвесках деталей, не содержащих глухих отверстий малого диаметра, узких пазов и углублений. Сущность изобретения: способ для струйной промывки деталей на подвесках включает формирование сопловыми насадками направленных струй моющей жидкости в виде параллельных горизонтальных рядов со смещением осей струй каждого последующего ряда относительно осей струй предыдущего ряда и их подачу на поверхность перемещаемых относительно струй в вертикальной плоскости деталей. Новым в способе является значение величины смещения осей струй, а также диапазон изменения этой величины. 3 з. п. ф-лы, 2 ил. , 1 табл.

B lmin ≅ Δ ≅ Bз.н.нmaxlmin ,

lmin ≅ Δ ≅ Bз.н.нmaxlmin ,

где B lmin - максимальный горизонтальный размер (в частности, диаметр) поперечного сечения струи на минимально возможном по технологии расстоянии lmin от насадка до поверхности деталей;

lmin - максимальный горизонтальный размер (в частности, диаметр) поперечного сечения струи на минимально возможном по технологии расстоянии lmin от насадка до поверхности деталей;

Bз.н.нmaxlmin - максимальный горизонтальный размер (в частности, диаметр) зоны действия нормальных напряжений струи на минимально возможном по технологии расстоянии lmin от насадка до поверхности деталей. lminопределяют по формуле

lminопределяют по формуле

B =

=  ·

·  ,

,

где V  min - средняя скорость струи на расстоянии lmin от насадка;

min - средняя скорость струи на расстоянии lmin от насадка;

P  min - сила удара струи на расстоянии lmin от насадка;

min - сила удара струи на расстоянии lmin от насадка;

ρ  min - средняя плотность аэрированной жидкости струи на расстоянии lmin от насадка;

min - средняя плотность аэрированной жидкости струи на расстоянии lmin от насадка;

α - угол наклона поверхности в струе на расстоянии lmin от насадка. minопределяют из выражения

minопределяют из выражения

B min= 2,52 dнmax ,

min= 2,52 dнmax ,

где dнmax - максимальный горизонтальный размер (в частности, диаметр) выходной части соплового отверстия насадка.

l

где l

lα=90o max - максимальное расстояние прямолинейного распространения струи от насадка до обрабатываемой поверхности (суть при α = 90o при перемещении в вертикальном направлении плоскости относительно горизонтально направленной на нее струи).

Авторы

Даты

1994-04-30—Публикация

1992-04-09—Подача