Изобретение относится к резиновой промышленности, в частности к способу получения высоконаполненной резиновой смеси.

В современном производстве резин и изделий из них известны способы получения резиновой смеси в скоростных резиносмесителях с последующей обработкой на вальцах.

Известен способ получения резиновой смеси смешением синтетических каучуков с техуглеродом и другими компонентами в скоростных резиносмесителях с последующей обработкой на вальцах (агрегате вальцев) с прямой фрикцией, например, 1,00: 1,07 и окружными скоростями 33 м/мин переднего валка и 35 м/мин заднего валка [1] .

Известен также способ получения высоконаполненной резиновой смеси на скоростном смесителе с обработкой на вальцах с окружной скоростью переднего валка 14-27 м/мин, а заднего - 16-29 м/мин, причем смесь срезают с заднего валка при обратной фракции валков от 1,04: 1 до 1,24: 1 [2] .

Недостатками известных способов являются:

в первом случае (при прямой фрикции) - неудовлетворительные технологические свойства (шубление высоконаполненной смеси на переднем рабочем валке), низкая прочность вулканизатов смеси, высокая окружная скорость валков вальцов, граничащая с параллельно допустимыми значениями по условиям техники безопасности, перегревом и подвулканизацией смеси;

во втором случае (при обратной фрикции) - требуется замена двигателей на остродефицитные низкооборотные, что затруднено из-за их острого дефицита. Кроме того, низкие суммы окружных скоростей валков вальцев приводят к некоторому снижению прочности вулканизатов из-за ухудшения обработки смеси на вальцах, особенно при введении серы на вальцах.

Применение обратной функции без замены двигателей невозможно из-за превышения окружных скоростей валков вальцов выше допустимых по нормам техники безопасности и из-за чрезмерного перегрева резиновых смесей и их подвулканизации.

Целью изобретения является улучшение технологических свойств высоконаполненных резиновых смесей (с уровнем наполнения порядка 60-100 мас. техуглерода на 100 мас. каучука), повышение прочности и долговечности резины и изделий с ее применением.

Указанная цель достигается тем, что в известном способе получения высоконаполненной резиновой смеси на основе синтетического каучука смешением в скоростном смесителе с последующей обработкой на вальцах обработку на вальцах производят при нулевой фракции с суммой окружных скоростей валков вальцев, равной 48-68 м/мин.

Пределы сумм окружных скоростей валков вальцов выбраны экспериментальным путем с учетом того, чтобы получить максимальный выигрыш в прочности вулканизатов смесей и избежать перегрева смеси на вальцах.

Способ получения резиновой смеси по изобретению реализуют следующим образом.

I. Изготовление высоконаполненной смеси ведут в резиносмесителе РС-270-40 путем последовательной нагрузки каучука, техуглерода, активаторов, мягчителей, антискорчингов и других компонентов.

Смешение с опущенным верхним прессом ведут 120 с, температура выгрузки 140-155оС, далее смесь поступает в гранулятор и охладительные барабаны. Температура гранул при подаче на 2-ю стадию смешения 50-70оС. 2-я стадия смешения осуществляется на резиносмесителе РС-250-24 с целью обработки смеси и введения ускорителей и серы.

Температура выгружаемой смеси 100-105оС, далее смесь обрабатывают на вальцах с нулевой фракцией с суммой окружных скоростей валков вальцев в пределах 48-68 м/мин.

Готовая смесь далее передается для выпуска заготовок или обрезинивания кордов.

II. Изготовление высоконаполненной смеси ведут в резиносмесителе РС-270-30 путем последовательной загрузки каучука, техуглерода, активаторов, мягчителей, антискорчингов, ускорителей и других компонентов. Смешение с опущенным верхним прессом ведут 200 с, температура выгрузки 140-150оС, далее смесь поступает на агрегат вальцев для введения серы при нулевой фрикции и с суммой окружных скоростей валков вальцев в пределах 48-68 м/мин.

Готовая смесь охлаждается в фестонной установке и укладывается на платформы.

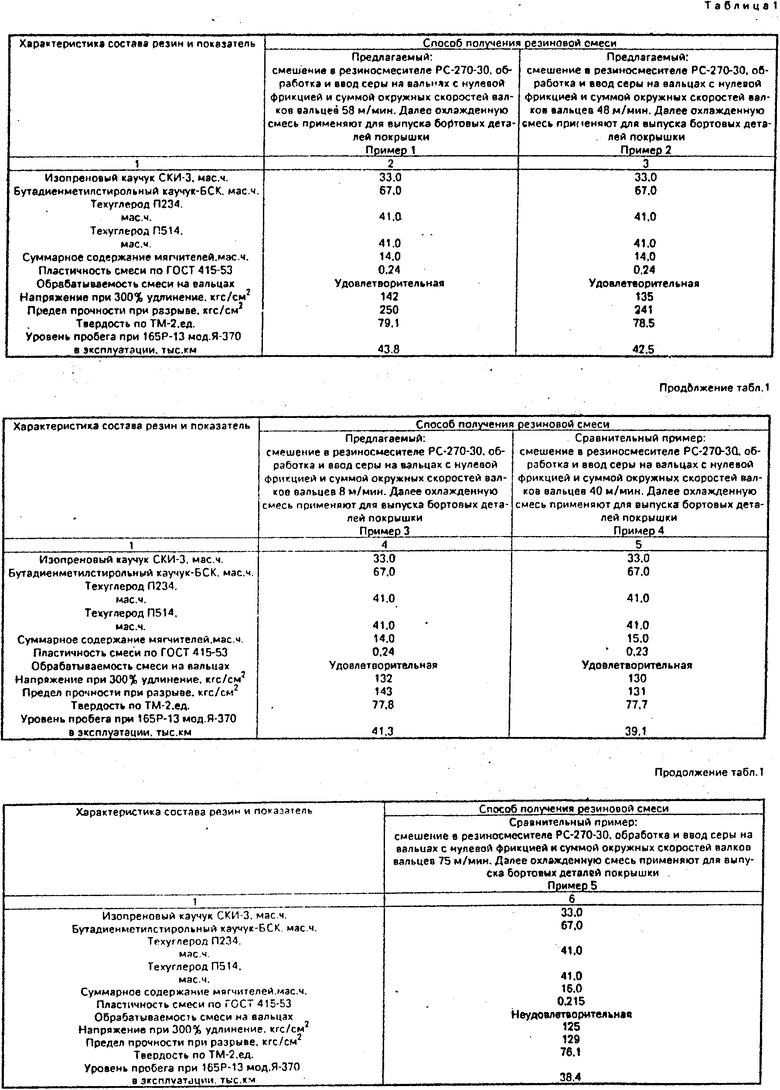

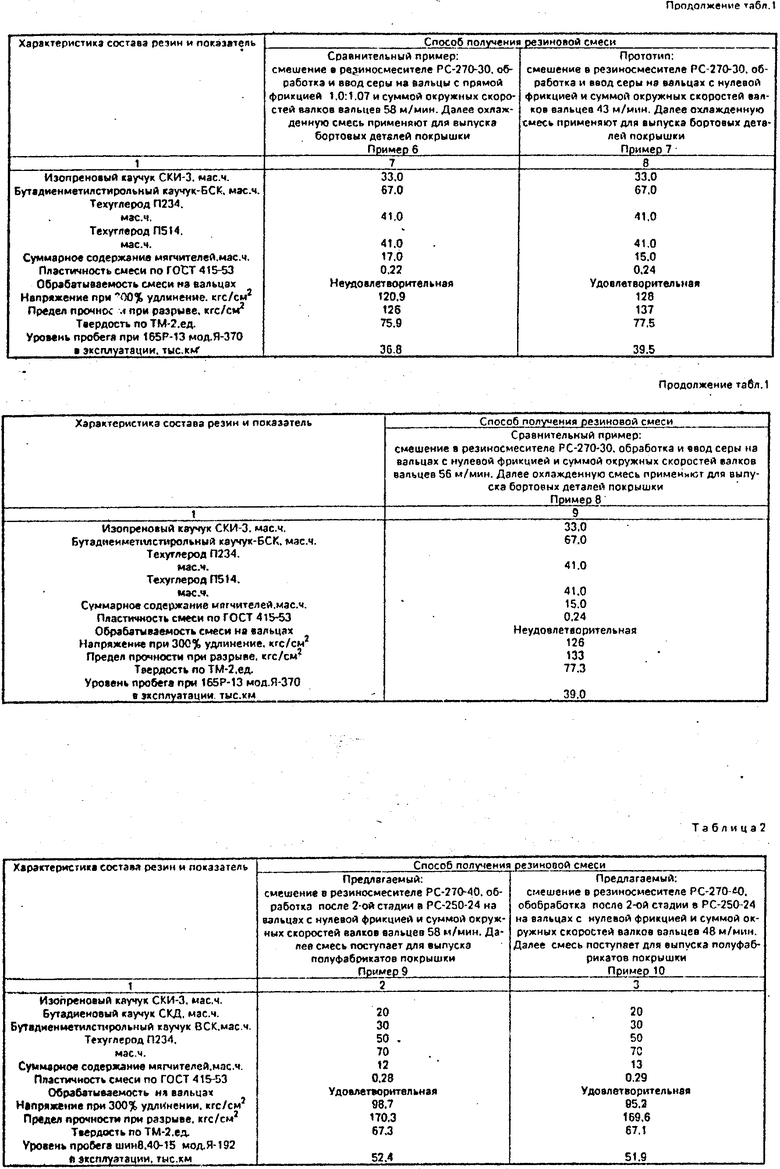

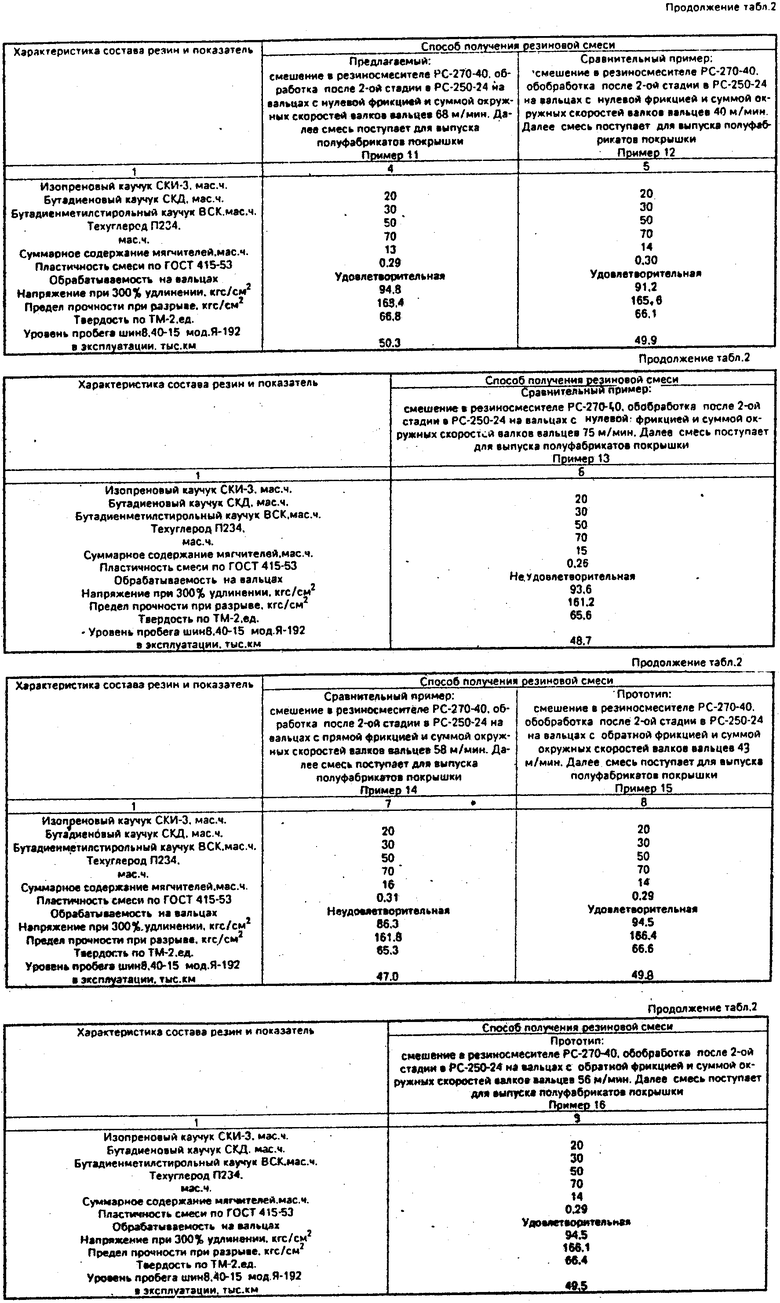

Принципиальные составы рецептов и результаты испытаний вулканизатов резиновых смесей, а также результаты эксплуатационных испытаний шин с резинами, изготовленными по известному способу и изобретению, приведены в табл. 1 и 2.

Способ по изобретению позволяет обеспечить необходимые технические свойства смесей и обеспечить повышение прочности вулканизатов. При этом нет необходимости заменять электродвигатели вальцев как в случае использования обратной фрикции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жестких резиновыхСМЕСЕй | 1978 |

|

SU806454A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1995 |

|

RU2098433C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2119505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2099363C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1997 |

|

RU2167171C2 |

Использование: резиновая промышленность. Сущность изобретения: получают резиновую смесь на основе синтетического каучука. В скоростной резиносмеситель загружают каучук, технический углерод (60 - 100 мас. ч на 100 мас. ч каучука), активаторы, мягчители, антискорчинги и другие целевые добавки. Температура выгрузки 140 - 155С. Смесь поступает в гранулятор и охладительные барабаны. Подают гранулы при 50 - 70С в другой резиносмеситель для доработки. Вводят ускорители и серу. Выгружают смесь при 100 - 105С. Обрабатывают смесь на вальцах с нулевой фрикцией. Сумма окружных скоростей валков вальцев 48 - 68 м/мин. Характеристика смеси и вулканизата на основе 33СКИ-3 и 67Бск: обрабатываемость смеси на вальцах удовлетворительная, напряжение при 300% удлинении 132-142 кГс/см2, предел прочности при растяжении 143-250 кГс/см2, твердость по ТМ-2 77-8-79,1 ед. , уровень пробега шин 165 Р-13 мод. Я-370 в эксплуатации 41,3 - 43,8 тыс. км. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОЙ РЕЗИНОВОЙ СМЕСИ на основе синтетического каучука смешением в скоростном смесителе с последующей обработкой на вальцах, отличающийся тем, что обработку на вальцах производят при нулевой фрикции с суммой окружных скоростей валков вальцев, равной 48 - 68 м/мин.

Авторы

Даты

1994-04-30—Публикация

1991-07-15—Подача