Изобретение относится к области получения резины, в частности к способу получения резиновой смеси.

В производстве ездовых камер и ободных лент образуется окончательный брак ездовых камер и выпрессовки ободных лент, которые являются неизбежными окончательными отходами производства.

Известен способ получения резиновой смеси, отличающийся тем, что в качестве измельченной резины применяют изношенные варочные камеры, измельченные по особым режимам на валковом оборудовании (1) ближайший аналог.

Однако пеперабатывать окончательный брак ездовых камер и выпрессовку ободных лент по технологии переработки варочных камер невозможно из-за технологических затруднений, связанных с особенностями свойств этих материалов и особенностями позиций применения, исключающих их совместную переработку с изношенными варочными камерами.

Целью предложенного способа является получение резиновой смеси с применением неизбежно образующихся в производстве вулканизованных отходов - окончательного брака ездовых камер и выпрессовки ободных лент, переработанных в измельченный вулканизат по технологии с применением валкового оборудования, без снижения технологических и технических свойств резины.

Поставленная цель достигается тем, что в предложенном способе получения резиновой смеси, включающем измельчение вулканизатов на куски на роторной измельчительной машине или дисковых ножах, измельчение на дробильных или размольных вальцах, загрузку измельченных вулканизатов в смеситель вместе с каучуком, техуглеродом, серой, активаторами, мягчителями, ускорителями, смешение с опущенным верхним прессом при нагревании, в качестве вулканизатов используют вулканизаты ездовых камер и ободных лент, взятые в соотношении, мас.ч. 70:30-30:70, при измельчении на дробильных вальцах используют фартук, а зазор между валками составляет 0,75±0,25, зазор между валками размольных вальцев составляет 0,05-0,1 мм, при загрузке в смеситель соотношение вулканизатов и каучука составляет, мас.ч. 10-50:100, а смешение осуществляют в течение 180 с при температуре 145-150oC.

Выбор количественных соотношений окончательного брака ездовых камер и выпрессовки ободных лент обоснован тем, что при количестве вулканизованной выпрессовки ободных лент менее 30% не достигается необходимая степень измельчения вулканизата ездовых камер.

При меньшем чем 30% совулканизованных отходов ездовых камер не достигается полная переработка неизбежных отходов ездовых камер.

Для получения надежного измельчения и высокого качества продукта - измельченного вулканизата важное значение имеет зазор между валками дробильных вальцов 0,75±0,25 мм и наличие фартука, обеспечивающего многоцикловую обработку измельчаемой массы на дробильных вальцах.

Особо важное значение для эффективного измельчения имеет зазор (0,1±0,05 мм) гладких размольных вальцов, обеспечивающий температуру обрабатываемой массы в пределах 140-160oC.

Следует отметить, что на размольные вальцы измельченный на дробильных вальцах вулканизат поступает с температурой 80-90oC, для эффективного измельчения вулканизата на размольных вальцах необходимы минимальные зазоры в указанных выше пределах и соответствующие этим зазорам температуры.

Известно, что чем меньше зазор, тем выше температура обрабатываемой массы. Опытным путем установлено, что температура обрабатываемой массы при зазорах 0,05-0,15 мм соответствует 140-160oC.

Необходимо также учитывать, что температура измельчаемой массы на размольных вальцах зависит от суммы окружных скоростей валков вальцов, свойств измельчаемого вулканизата и количественной подачи измельчаемой массы на валки размольных вальцов.

При смешении компонентов для получения резиновой смеси измельченную массу вулканизата вводят в количестве 10-50 мас.ч. на 100 мас.ч. каучука.

Предлагаемый способ получения резиновой смеси реализован следующим образом.

Изготовление смеси ведут в резиносмесителе РС-279-30 путем последовательной загрузки каучука, активаторов, антиоксидантов, техуглерода, мягчителей и измельченного вулканизата.

Смешение с опущенным верхним прессом ведут 180 с, температура выгружаемой смеси 145-140oC, далее смесь поступает на агрегат вальцов для ввода серы и передачи для охлаждения и укладки на фестонную установку.

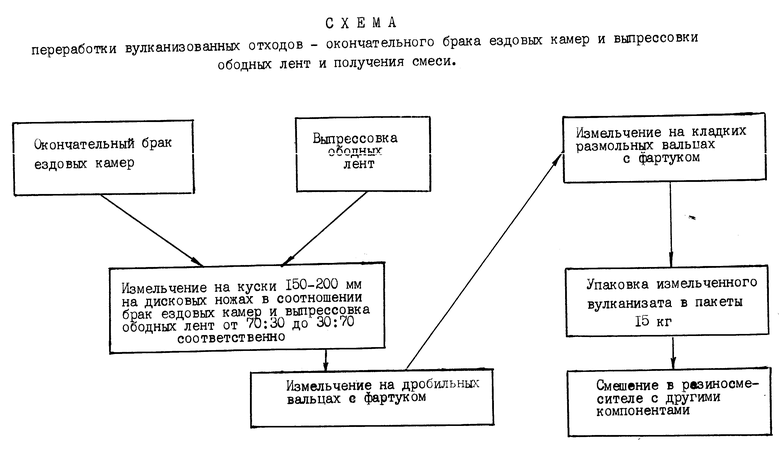

На чертеже приведена схема измельчения вулканизованных отходов и получения измельченного вулканизата.

Характеристика применяемого для измельчения вулканизованных отходов оборудования:

1. Дисковые ножи представляют собой набор закрепленных на оси режущих на расстоянии около 200 мм для продольного и поперечного реза брака ездовых камер и выпрессовки ободных лент.

2. Дробильные вальцы ДР 800 500/550: фрикция 1:3,08, зазор 0,75±0,25 мм, мощность двигателя 132 кВт.

3. Размольные вальцы Р 800 550/550: фрикция 1:4, зазор 0,1±0,05 мм, мощность двигателя 132 кВт.

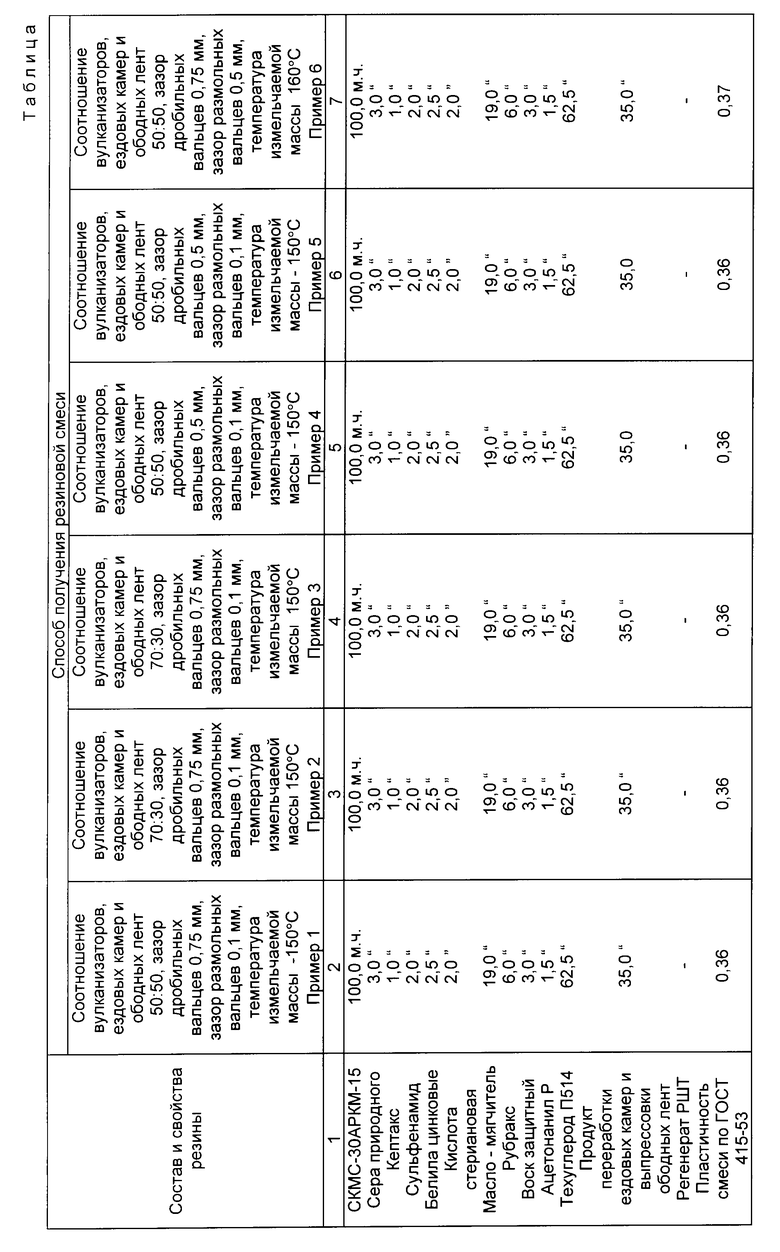

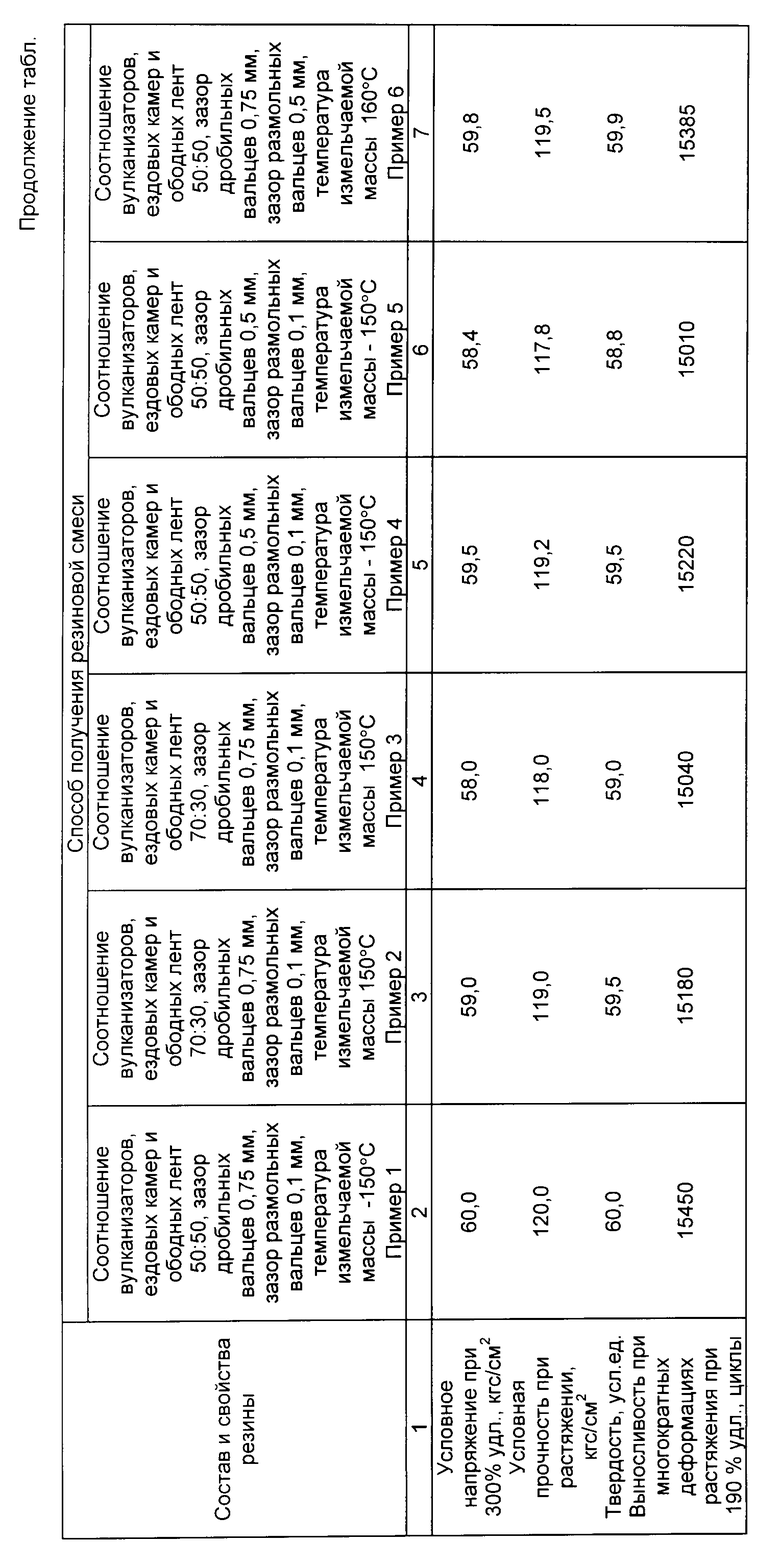

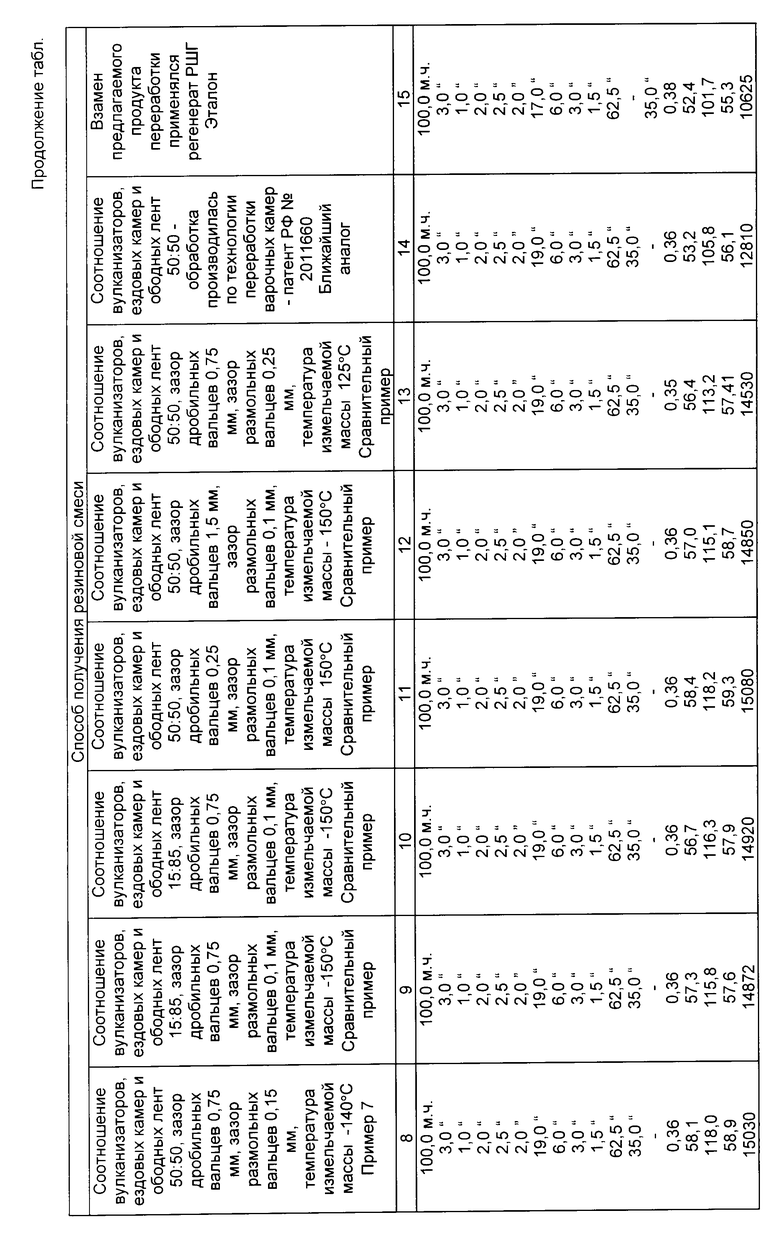

Принципиальные составы рецептов, результаты испытаний вулканизатов, изготовленных по предлагаемому способу, приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВУЛКАНИЗОВАННЫХ ПОКРЫШЕК | 1996 |

|

RU2119870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2099363C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2119505C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

Сущность изобретения: в качестве измельчаемых вулканизаторов используют вулканизаторы ездовых камер и ободных лент, взятые в соотношении, мас. ч., 70: 30-30:70, при измельчении на дробильных вальцах используют фартук, а зазор между валками составляет 0,75±0,25 мм, зазор между валками размольных вальцов составляет 0,05-0,15 мм, при загрузке в смеситель соотношение вулканизаторов и каучука в мас.ч. составляет 10-50:100, а смешение осуществляют в течение 180 с при температуре 145-150oC. 1 табл., 1 ил.

Способ получения резиновой смеси, включающий измельчение вулканизатов на куски на роторной измельчительной машине или дисковых ножах, измельчение на дробильных и размольных вальцах, загрузку измельченных вулканизатов в смеситель вместе с каучуком, техуглеродом, серой, активаторами, мягчителями, ускорителями, смешение с опущенным верхним прессом при нагревании, отличающийся тем, что в качестве вулканизатов используют вулканизаты ездовых камер и ободных лент, взятые в соотношении (мас.ч.) 70 30 30 70, при измельчении на дробильных вальцах используют фартук, а зазор между валками составляет (0,75 ± 0,25) мм, зазор между валками размольных вальцев составляет 0,05 0,15 мм, при загрузке в смеситель соотношение вулканизатов и каучука, мас.ч. составляет 10 50 100, а смешение осуществляют в течение 180 с при 145 150oС.

| RU, патент, 2011660, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-12-10—Публикация

1995-08-09—Подача