Изобретение относится к химии редких и рассеянных элементов, в частности способам извлечения ванадия, вольфрама, молибдена и других материалов из шлаков или концентратов, и может быть использовано при производстве этих веществ.

Известен способ получения ванадия из ванадийсодержащих материалов (1) путем окислительного обжига с последующим выщелачиванием ванадатов, состоящий в том, что ванадийсодержащие материалы обжигают с добавкой окисных соединений щелочно-земельных металлов; при этом в качестве окисных соединений щелочно-земельных металлов применяют окись кальция, окись магния, карбонат кальция, доломит.

Однако реализация данного способа характеризуется большими энергозатратами, низкой производительностью оборудования и его металлоемкостью. Кроме того, при извлечении ванадия из ванадийсодержащих материалов этим способом имеет место большое количество сливных вод.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому положительному эффекту является способ извлечения ванадия из шлаков и других ванадийсодержащих материалов (2), заключающийся в обжиге с карбонатами и окислами кальция и магния при температуре выше 900оС, кислотном выщелачивании огарка и гидролизе; при этом выщелачивание проводят при температуре не выше 70оС при поддержании рН в пульпе в пределах 2,5-3,2.

Однако указанный способ извлечения ванадия из шлаков и других ванадийсодержащих материалов является трудоемким, малоэкономичным, проводится на громоздком оборудовании в две стадии, включающие фильтрацию выщелаченной пульпы после слабокислотного выщелачивания, водную промывку шлама в слое на фильтре и повторную фильтрацию промытого шлама. Кроме того, при выщелачивании по этому способу используется дорогая реагентная добавка - перекись водорода.

Целью изобретения является создание способа извлечения металлов, характеризующегося пониженными энергозатратами и малой металлоемкостью оборудования.

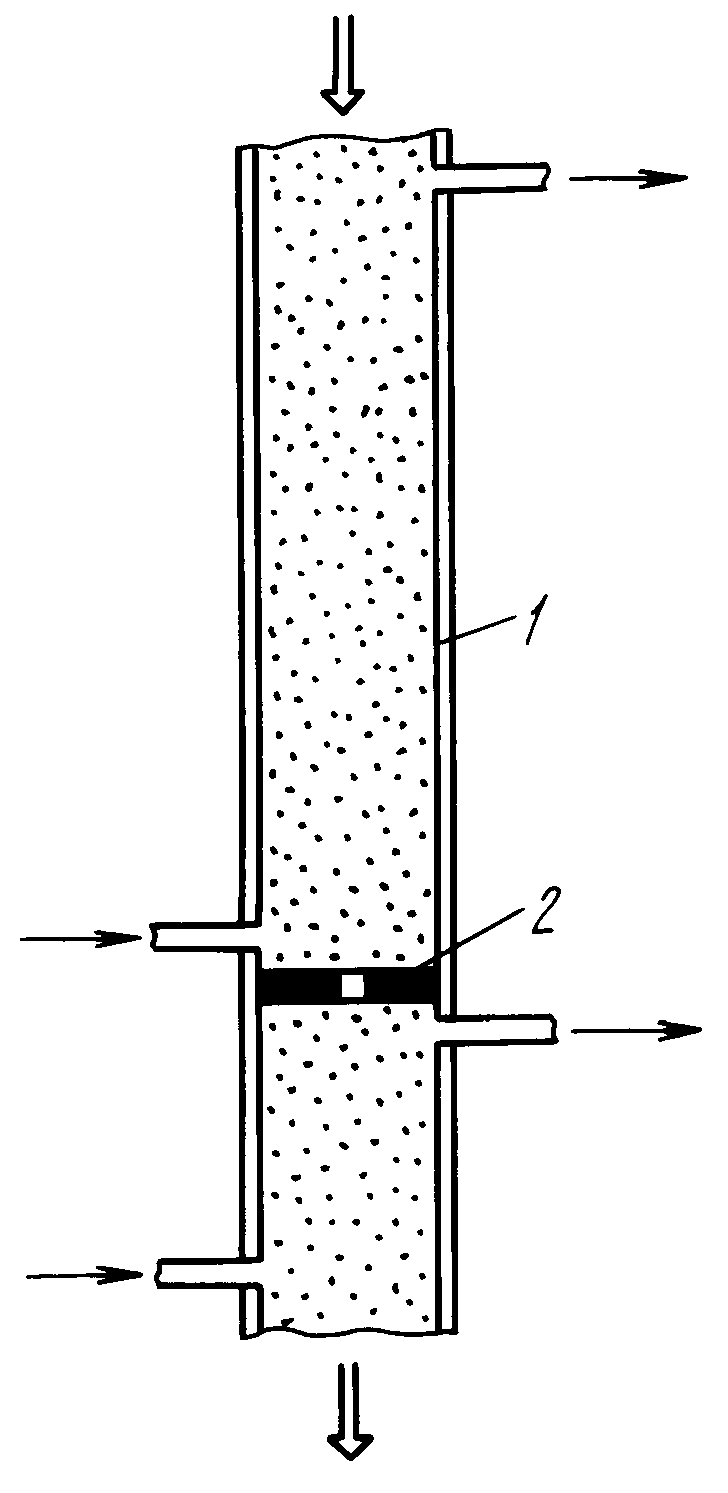

Цель решается применением способа извлечения металлов из шлаков или концентратов, включающего их обжиг и обработку выщелачивающим реагентом и водой путем проведения обработки выщелачивающим реагентом и водой в двух последовательно расположенных одна над другой реакционной и промывной зонах, разделенных между собой диафрагмой. При этом твердую фазу (исходную шихту) подают сверху, пропускают через обе зоны и выводят снизу (шлам), а компоненты жидкой фазы - выщелачивающий реагент и воду, подают в нижние части соответственно реакционной и промывной зон и после противоточной обработки твердой фазы выводят через верхние части этих зон (получаемый раствор и воду). Обработку ведут в реакционной зоне, содержащее более одной диафрагмы, преимущественно 5-8, делящих реакционную зону на ячейки. При необходимости в ячейки реакционной зоны дополнительно подают выщелачивающий реагент.

При работе аппарата в данном режиме сверху в колонну 1, разделенную диафрагмой 2 на реакционную и промывную зоны, подается исходная шихта, а в нижние части обеих зон направляются соответственно выщелачивающий реагент и промывная вода.

Исходная шихта, перемещающаяся в противоточном режиме сверху вниз, сначала взаимодействует с выщелачивающим реагентом, например с серной кислотой, а затем промывается водой. Диафрагма 2 создает местное сопротивление и препятствует смешению серной кислоты и воды между реакционной и промывной зонами.

При работе в таком противоточном режиме взаимодействующие потоки твердой и жидкой фаз турбулизируются в свободном объеме каждой зоны, возникает множество внутренних вихрей, многократно обнажаются контактирующие поверхности, при этом существенно улучшается гидродинамическая обстановка в аппарате, что приводит к увеличению скорости межфазного массопереноса в реакционной зоне аппарата и позволяет качественно осуществить необходимую отмывку шлама от выщелачивающего реагента в промывной зоне.

В связи с тем, что в нижней части реакционной зоны выщелачивающий реагент встречается в противотоке с шихтой, имеющей малое содержание извлекаемого металла, а в верхней части этой зоны исходная шихта, содержащая большое количество извлекаемого металла, взаимодействует с выщелачивающим реагентом малой концентрации, образования побочных веществ в аппарате не происходит.

Таким образом, благодаря противоточному движению реагентов и значительному улучшению гидродинамической обстановки в аппарате, приводящей к высокой турбулизации потока, процесс извлечения металла из шлаков или концентратов интенсифицируется; при этом снижаются энергозатраты на проведение процесса, повышаются эффективность и производительность оборудования, уменьшаются его геометрические размеры, металлоемкость, устраняется промежуточная фильтрация пульпы.

П р и м е р 1. Извлечение ванадия из огарка осуществляют в противоточном режиме 3% -ной серной кислотой с последующей промывкой водой.

Аппарат представляет собой вертикальную колонну диаметром 25 мм, состоящую из двух зон - реакционной и промывной, отделенных друг от друга диафрагмой диаметром 10 мм, предназначенной для предохранения от смешения жидких фаз; высота реакционной зоны составляет 400 мм, промывной зоны - 200 мм.

В верхнюю часть аппарата непрерывно с расходом 150 г/ч подают исходный огарок с содержанием пятиокиси ванадия 18% , который последовательно сверху вниз проходит через обе зоны колонны. В нижние части реакционной и промывной зон подают соответственно 3% -ную серную кислоту и воду при общем соотношении Ж: Т = 6: 1. Обе жидкие фазы перемещаются в каждой зоне колонны снизу вверх. В результате в реакционной зоне по мере продвижения огарка от ячейки к ячейке постепенно осуществляется выщелачивание ванадия из огарка сначала по уравнению: Ca(VO3)2 + H2SO4->H6V10O28 + CaSO , (1) а затем в соответствии с уравнением:

, (1) а затем в соответствии с уравнением:

Mn(VO3)2 + H2SO4 ->VO2+ + MnSO4 (2)

В зоне же промывки также противотоком осуществляется отмывка шлама от остатков уносимой кислоты. Жидкие фазы выводятся из верхних частей обеих зон.

П р и м е р 2. Извлечение ванадия из огарка осуществляют в противоточном режиме последовательно 1,5% -ной и 7% -ной серной кислотой и промывают водой.

Аппарат выполнен в виде вертикальной колонны диаметром 25 мм, состоящей из двух реакционных зон и одной зоны промывки, отделенных друг от друга диафрагмами. Каждая из реакционных зон состоит из трех ячеек, в свою очередь разделенных диафрагмами. Зона промывки имеет две ячейки, отделенные друг от друга диафрагмой. Диафрагмы имеют диаметр, равный 10 мм; высота каждой реакционной зоны составляет 300 мм, зоны промывки - 200 мм.

В верхнюю часть аппарата непрерывно с расходом 150 г/ч подают исходный огарок с содержанием пятиокиси ванадия 18% , который последовательно сверху вниз проходит через все зоны колонны.

В нижние части реакционных зон подают 1,5% -ную и 7% -ную серную кислоту, в нижнюю часть зоны промывки - воду. Общее соотношение Ж: Т = 6: 1. Указанные жидкие фазы, каждая в своей зоне, перемещаются вверх. При этом осуществляются двухступенчатое извлечение ванадия из огарка, движущегося навстречу, и его промывка.

Химизм процесса в примере 2 аналогичен химизму процесса, описанному в примере 1.

Полученные жидкие фазы выводятся из верхних частей всех зон колонны.

Благодаря такой организации, как показывают экспериментальные данные, интенсивность процесса и производительность аппарата, при условии получения в нем продукта того же качества, повышается по сравнению с выщелачиванием ванадия из огарка обычным способом на 15-20% при значительном снижении энергозатрат процесса и уменьшении металлоемкости оборудования.

Приведенные примеры по извлечению ванадия из ванадийсодержащих материалов не ограничивают сферы использования данного способа. Аналогично возможно извлечение вольфрама, молибдена, цинка и других материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИОННЫХ ПРОЦЕССОВ МЕЖДУ ТВЕРДОЙ И ЖИДКОЙ ФАЗАМИ | 1992 |

|

RU2031156C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1993 |

|

RU2041278C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2003 |

|

RU2245936C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2437946C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1999 |

|

RU2157420C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВЫСОКОИЗВЕСТКОВЫХ ШЛАКОВ | 1999 |

|

RU2160786C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

Изобретение относится к способу извлечения металлов из шлаков или концентратов обжигом и обработкой выщелачивающим реагентом и водой. Сущность: обработку выщелачивающим реагентом и водой проводят в двух последовательно расположенных одна над другой реакционной и промывной зонах, разделенных диафрагмой, при этом твердую фазу подают сверху и, пропуская через обе зоны, выводят снизу, а выщелачивающий реагент и воду подают в нижние части соответственно реакционной и промывной зон и выводят через верхние части этих зон. Реакционная зона разделена на ячейки несколькими диафрагмами. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-04-30—Публикация

1992-04-21—Подача