Изобретение относится к обработке металлов давлением и может быть использовано при прессовании крупногабаритных прутков, профилей.

Известны способы (авт. св. N 880543, кл. В 21 С 23/20, 1981) обратного прессования, включающие подачу в контейнер заготовок.

Наиболее близким к изобретению является способ обратного прессования изделий [1] , включающий подачу заготовки в контейнер, выдавливание ее из контейнера с образованием пресс-остатка, движение иглы прошивной системы. Однако при таком способе прессования происходит накопление загрязнения в области пресс-остатка, запирание воздуха в контейнере. Это приводит к ухудшению качества изделия. В этой связи возникает необходимость удаления пресс-остатков, что приводит к уменьшению выхода годного.

Целью изобретения является повышение качества изделия и увеличения выхода годного.

Это достигается тем, что прессование изделий производят до контакта поверхностей пробки и матрицы, затем дополнительным движением вкладыша, имеющего внутреннюю полость специальной формы, до упора в поверхность матрицы формируют пресс-остаток, который затем полностью выталкивают следующей заготовкой через очко матрицы.

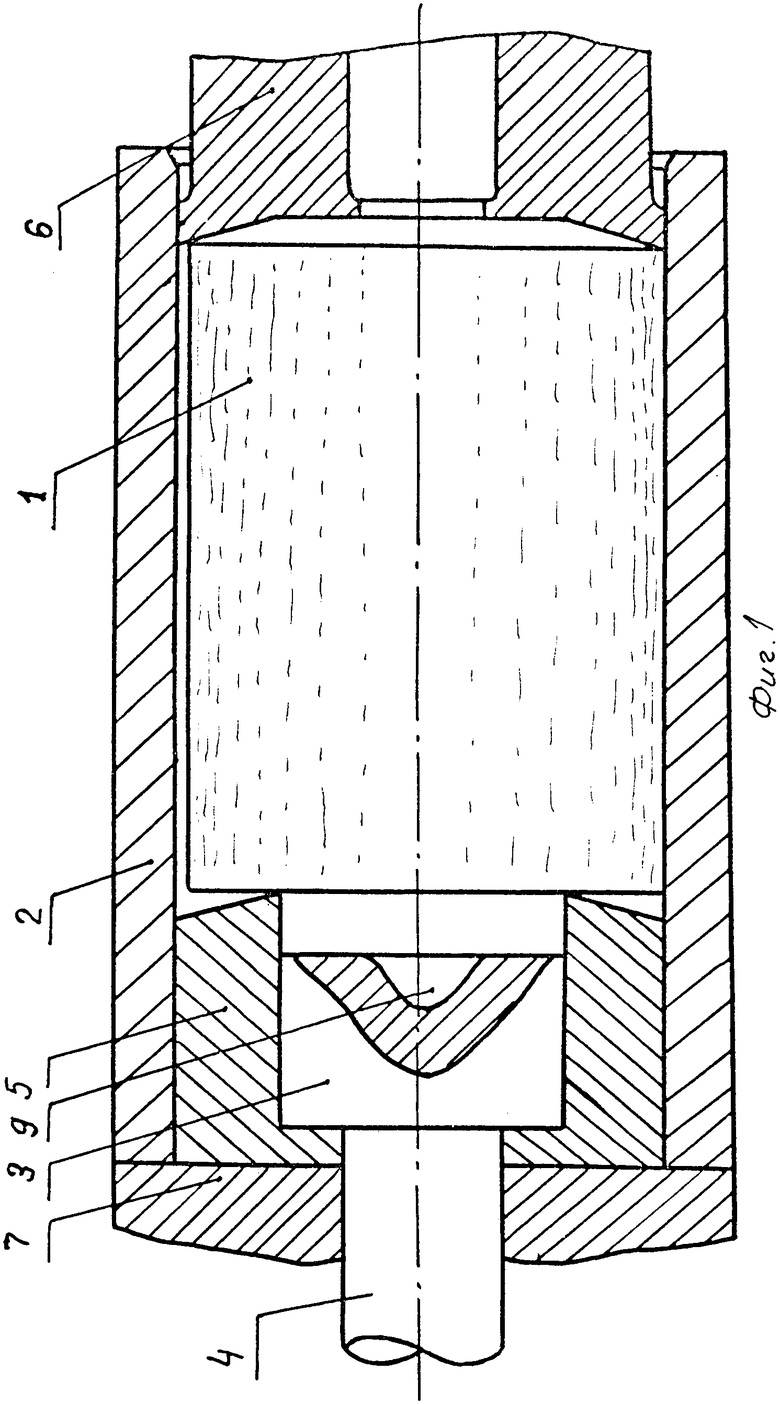

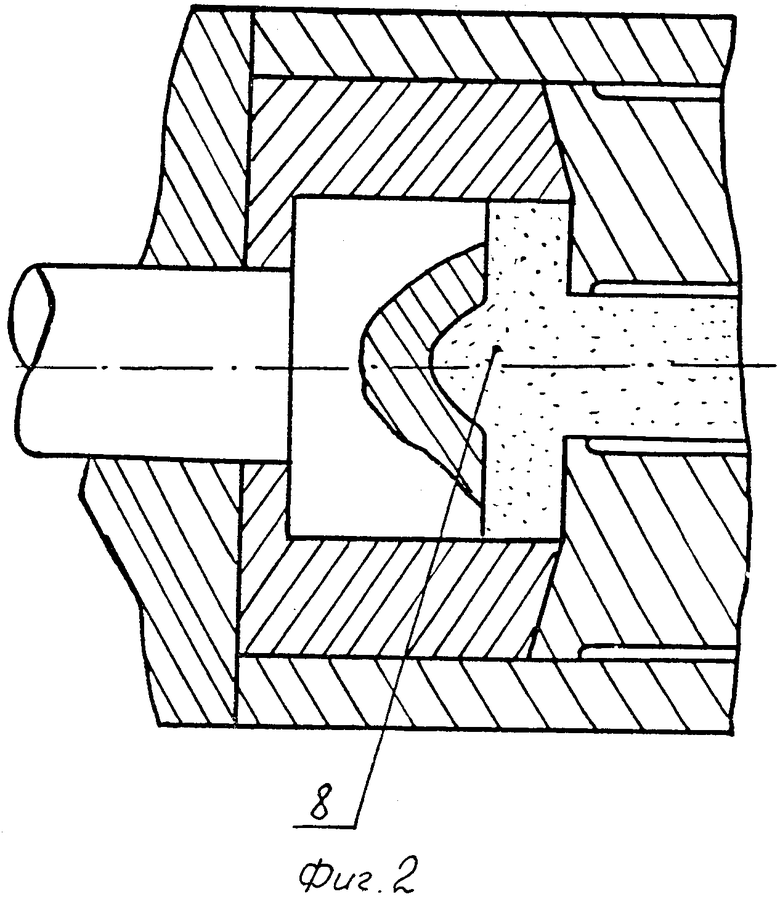

На фиг. 1 дана схема первого этапа прессования изделий; на фиг. 2 - начало второго этапа процесса прямого прессования изделия посредством выдавливания металла из полости пробки движением вкладыша до упора в поверхность матрицы.

На рис. 1 показано исходное положение заготовки 1 в контейнере 2 перед прессованием. Вкладыш 3, закрепленный на игле 4 прошивной системы, отведен в крайнее положение до упора в пробку 5. Матрица 6 прижата к заготовке, а контейнер - к траверсе 7.

Прессование через матрицу специальной формы ведут следующим образом.

На первом этапе цикла прессования металл из контейнера выдавливают в полость пробки и по мере приближения торцовых поверхностей матрицы и пробки сплав заполняет полость 9. На втором этапе цикла прессования движением вкладыша выдавливают сплав из полости пробки 8. На этом этапе прессования выбором геометрии внутренней полости вкладыша и пробки сплав обеспечивают равномерность истечения сплава через матричное отверстие по его сечению.

Этим процессом управляют посредством наклона контактных поверхностей матрицы и вкладыша, расстоянием между ними, глубиной и формой внутренней полости вкладыша, величиной внутреннего диаметра пробки. Например, увеличивая глубину полости вкладыша относительно расстояния между контактными поверхностями вкладыша и матрицы или относительно величины диаметра пробки, получают преимущественное выдавливание сплава с пеpифеpии. Аналогичный результат достигают посредством уменьшения внутреннего диаметра пробки.

Увеличение диаметра пробки и уменьшение глубины полости вкладыша и расстояния между контактными поверхностями вкладыша и матрицы приводит к возрастанию скорости истечения сплава по осевой линии, поскольку сплав течет по пути наименьшего сопротивления. Наклон контактных поверхностей по отношению к плоскости, перпендикулярной к осевой линии, в сторону полости вкладыша дополнительно уменьшает скорость истечения металла по осевой линии. Такое действие контактные поверхности оказывают на характер течения сплава при углах наклона этих поверхностей к плоскости, перпендикулярной осевой линии, меньших угла наклона образующей конической поверхности с основанием конуса. Причем основанием конуса является матричное отверстие, а вершиной - точка внутренней поверхности вкладыша, лежащая на осевой линии. Когда угол наклона контактных поверхностей превышает угол между образующей конуса и его основанием, происходит обратное действие их, т. е. увеличение скорости истечения сплава по осевой линии.

На третьем этапе цикла прессования с помощью прошивной системы вкладыш отводят до упора в пробку, матрицу вместе с пресс-остатком выводят из контейнера, а в контейнер засылают заготовку, посредством которой выдавливают пресс-остаток через матричное отверстие. Достигается это благодаря тому, что пресс-остаток, имеющий форму усеченного эллипсоида вращения с равными полуосями в сечении, опирается на площадь, которая меньше площади матричного отверстия. Кроме того, усилие со стороны заготовки на пресс-остаток, вызывающее его бочкообразование, превышает усилие, требуемое для преодоления трения в рабочем пояске. При этом величина трения принималась равной усилию среза сплава относительно поверхности рабочего пояска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| Способ обратного прессования изделий | 1973 |

|

SU484030A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

Использование: обработка металлов давлением, технология изготовления прутков и крупногабаритных профилей без удаления пресс-остатка. Сущность изобретения: заготовку помещают в контейнер и движением матрицы в направлении, противоположном выдавливанию, осуществляют прессование до контакта поверхностей матрицы и пробки. Дополнительным движением вкладыша, выполненного со специальной полостью, формируют пресс-остаток, который удаляют через очко матрицы следующей заготовкой. 2 ил.

СПОСОБ ОБРАТНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ, включающий подачу заготовки в контейнер, подпрессовку, последующее выдавливание ее, отличающийся тем, что, с целью повышения выхода годного и качества изделий за счет удаления воздуха из контейнера, прессование осуществляют до контакта поверхностей пробки и матрицы, а затем дополнительным движением вкладыша, имеющего внутреннюю полость специальной формы, формируют пресс-остаток, который затем полностью выталкивают следующей заготовкой через очко матрицы.

Авторы

Даты

1994-05-30—Публикация

1990-07-31—Подача