Изобретение относится к обработке металлов давлением и может быть использовано для получения изделий из труднодеформируемых сталей и титановых сплавов с внутренней полостью.

Известен способ прессования труб, включающий нагрев технологической шайбы до регламентированной температуры ниже температуры нагрева заготовки, подачу шайбы на иглу, подачу заготовки на ось прессования, выпрессовку трубы, удаление пресс-остатка из контейнера и использование его в качестве задней технологической шайбы при последующем прессовании (Патент РФ №2184633, B21C 23/08, опубл. 10.07.2002).

Недостатками известного способа являются увеличенный расход металла за счет образования пресс-остатка, снижение выхода годного металла из-за неравномерной осадки при подпрессовке в контейнере, приводящее к смещению иглы и увеличению разностенности трубы, а также уменьшение сортамента из-за ограничений по минимальному размеру иглы.

В практике производства труб методом прессования широко распространен способ прессования труб из высокопрочных легированных сплавов, содержащий подачу в контейнер пресса подогретой гильзы с нанесенной технологической смазкой, установку матрицы со смазочной шайбой на ней, введение в гильзу иглы и выдавливание пресс-штемпелем металла в отверстие матрицы. Затем штемпель, иглу и контейнер отводят назад и пилой отрезают пресс-остаток от трубы, который вместе с пресс-шайбой выталкивают в специальный лоток (Гуляев Г.И. и др. Прессование стальных труб и профилей. - М.: Металлургия, 1973, с.70).

Недостатками данного способа являются образование пресс-остатка и снижение выхода годного, увеличение трудоемкости технологического процесса за счет удаления пресс-остатка, а также уменьшение сортамента из-за ограничений по минимальному размеру иглы.

Наиболее близким из уровня техники техническим решением по назначению, технической сути и достигаемому результату является способ получения полых профилей, в соответствии с которым выдавливание осуществляется наружным пуансоном, внутри которого соосно размещен вспомогательный пуансон с возможностью перемещения, используемый для полной выпрессовки полого профиля без образования пресс-остатка после завершения упомянутого выдавливания (Патент РФ №2443485, B21C 23/08, опубл. 27.02.2012).

К недостаткам данного известного из уровня техники способа следует отнести невозможность получения полых профилей с малым поперечным размером внутренней полости (менее 12 мм) из-за низкой стойкости пресс-иглы.

В основу заявленного изобретения положена задача расширение сортамента получаемых изделий, за счет обеспечения возможности получения изделий из труднодеформируемых жаропрочных сталей и сплавов с малым поперечным размером внутренней полости (от 3 мм до 12 мм).

Поставленная задача решается посредством того, что в способе получения металлических изделий полого профиля, включающем пластическое деформирование полуфабриката в матрице посредством воздействия на него пуансоном, внутри упомянутого пуансона осуществляется подача средства формирования полости изделия, выполненного в виде проволоки, согласно изобретению, подачу средства формирования полости изделия осуществляется непрерывно, а скорость пуансона V, определяется из следующего соотношения:

где SИ и SЗ - площадь поперечного сечения изделия и полуфабриката соответственно, а h - высота калибрующего отверстия матрицы,

при этом в качестве материала используется проволока, выполненная из легкоплавкого материала, температура плавления Т которого выбирают из следующего соотношения:

Т=(0,52÷0,67)·t,

где t - температура нагрева полуфабриката.

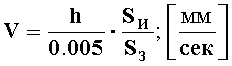

Сущность заявленного способа поясняется графическими материалами (фиг.1) и осуществляется следующим образом.

Внутренний пуансон 1 прикреплен к внутреннему ползуну пресса (на фигуре не показан), а наружный пуансон 2 к наружному ползуну (на фигуре не показан). Комплект смазочных шайб включает две шайбы 3 из гранулированного доменного шлака и шайбу 4 из графита, расположенную между указанными шайбами 3. Контейнер 5 расположен на вставке 6, упомянутый контейнер 5 и вставка 6 запрессованы в бандаж 7. Матрица 8 расположена во вставке 6. Высота внутренней цилиндрической калибрующей поверхности матрицы 6 составляет h. Осевое перемещение внутреннего пуансона 1 ограничивается нижним положением, при котором между конической поверхностью пуансона 1 и конической поверхностью матрицы 8 обеспечивается зазор 9 высотой S. Осевое перемещение наружного пуансона 2 ограничивается нижним положением, при котором не допускается касание торцевой поверхности упомянутого пуансона 2 со вставкой 6. Подача средства формирования полости изделия в виде проволоки 10 осуществляется через осевое отверстие, выполненное в пуансоне 1. Проволоку 10 выполняют из легкоплавкого материала (например, алюминиевого сплава), температура плавления Т которого выбирают из следующего соотношения:

Т=(0,52÷0,67)·t,

где t - температура нагрева полуфабриката.

В начальный момент оба пуансона 1 и 2 находятся в верхнем положении. При включении привода внутреннего ползуна пресса, пуансон 1 перемещается в нижнее положение. Упомянутый комплект смазочных шайб установлен в контейнере 5 на вставку 6. При включении привода наружного ползуна наружный пуансон 2 перемещается в нижнее положение, при этом материал комплекта смазочных шайб деформируется, обеспечивая заполнение зазора 9, а также полости 11 внутри калибрующего отверстия матрицы. Затем наружный пуансона 2 и внутренний пуансон 1 возвращают в исходное положение.

Полуфабрикат 12, например, из толстостенной трубы, нагретый до температуры горячей обработки, например, для высоколегированной стали - (1150-1200)0C, устанавливают в контейнер 5 на вставку 6. На полуфабрикате 12 устанавливают упомянутый комплект смазочных шайб. При включении привода внутреннего ползуна пресса пуансон 1 перемещается в нижнее положение. При включении соответствующего привода (на фигуре не показан) осуществляется подача проволоки 10 вниз со скоростью (5…10) мм/сек.

При перемещении проволоки 10 в момент достижения расстояния между торцевой поверхностью пуансона 1 и торцевой поверхностью проволоки 10 равного Н выполняется включение привода наружного ползуна, перемещающего наружный пуансон 2 в нижнее положение. В процессе перемещение наружного пуансона 2 происходит выдавливание металла через зазор 8 и вытеснение материала комплекта смазочных шайб (обеспечивающий при этом соответствующие условия трения), находящегося в зазоре 9 и в цилиндрической полости 11, образуемой между калибрующим отверстием матрицы и проволокой 10.

Деформируемый металл полуфабриката, вытесняемый через зазор 9 в полость 11, охватывает проволоку 10, образуя профиль полости изделия 12, и вытягивает силами трения упомянутую проволоку 10 в направлении движения выдавливаемого металла со скоростью превышающей скорость подачи упомянутого средства за счет, например, возможности проскальзывания в механизме привода подачи проволоки. Скорость перемещения деформируемого металла (обеспечиваемая скоростью перемещения пуансона) такова, что проволока 10 в зоне деформирования не успевает оплавиться и деформироваться, что обеспечивает получение заданного размера и формы полости в изделии 12.

Численное значение скорости перемещения пуансона определяется из следующего соотношения:

Выдавливание полного объема заготовки осуществляется за счет вытеснения металла из зазора 9 и полости 11 материалом комплекта смазочных шайб. При прохождении и удалении изделия (в тару) металл проволоки за счет нагрева выплавляется и удаляется.

Включается система перемещения ползунов, подымающая наружный и внутренний пуансоны. Система готова к следующему циклу.

Проведенные испытания показали возможность использования заявленного технического решения для изготовления изделий из труднодеформируемых жаропрочных сталей и сплавов с малым поперечным размером внутренней полости от 3 мм до 12 мм.

Все заявленные значения интервалов и соотношение, указанные в формуле изобретения, получены экспериментальным путем (см. Таблицу 1).

Как видно из таблицы, заявленная совокупность признаков, обеспечивает получение качественного изделия из труднодеформируемых и жаропрочных сталей и сплавов с малым поперечным размером внутренней полости от 3 мм до 12 мм.

Заявленные в формуле изобретения относительное перемещение элементов инструмента, интервал относительной скорости ползуна пресса и относительной температуры плавления материала средства формирования полости изделия получены экспериментально и являются оптимальными, поскольку при выходе за них не обеспечивается получение изделия с внутренней полостью заданного размера и формой.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для обработки металлов давлением, в частности, для изготовления охлаждаемых или обогреваемых лопаток, имеющих внутренние полости малого поперечного размера от 3 до 12 мм из труднодеформируемых и жаропрочных сталей и сплавов, используемых в авиационных осевых компрессорах и турбинах;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении изделий с полостью из труднодеформируемых сталей и титановых сплавов. Нагретый полуфабрикат пластически деформируют в матрице путем воздействия на него пуансоном. Внутри пуансона непрерывно подают средство формирования полости в изделии, выполненное в виде проволоки. Скорость перемещения пуансона определяют в зависимости от площади поперечного сечения изделия и полуфабриката и высоты очка матрицы из приведенного соотношения. Используют проволоку из легкоплавкого материала. Температуру плавления материала Т выбирают из соотношения: T=(0,52÷0,67)·t, где t - температура нагрева полуфабриката. В результате обеспечивается расширение ассортимента получаемых изделий. 1 ил., 1 табл.

Способ получения металлического изделия в виде полого профиля, включающий пластическое деформирование нагретого полуфабриката в матрице путем воздействия на него пуансоном, при этом осуществляют подачу внутри пуансона средства формирования полости в изделии, выполненного в виде проволоки, отличающийся тем, что подачу средства формирования полости в изделии производят непрерывно, а скорость перемещения пуансона V определяют из следующего соотношения:

где Su и Sз - площадь поперечного сечения изделия и полуфабриката соответственно;

h - высота очка матрицы,

при этом используют проволоку, выполненную из легкоплавкого материала, температуру плавления T которого выбирают из следующего соотношения:

T=(0,52÷0,67)·t, °С,

где t - температура нагрева полуфабриката.

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2226439C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2006 |

|

RU2314887C2 |

| US 6116074 A, 12.09.2000 | |||

| Устройство для сварки встык термопластических листовых материалов | 1956 |

|

SU129010A1 |

Авторы

Даты

2014-03-20—Публикация

2012-08-02—Подача