Изобретение относится к обработке металлов давлением, а именно к производству алюминиевых полуфабрикатов прессованием.

Известен способ полунепрерывного прессования изделий, по которому последовательно подают в контейнер заготовки на пресс-остаток от предыдущей заготовки и совместно выдавливают их через матрицу, обеспечивая торцовую сварку пресс-остатка с последующей заготовкой [1]

Однако при известном способе прессования обновление свариваемых поверхностей в очаге деформации недостаточно для получения качественных пресс-изделий из сплавов типа Д16.

Известен способ полунепрерывного прессования, заключающийся в подаче заготовки в контейнер с пресс-остатком, распрессовке заготовки в контакте с пресс-остатком, обеспечивающей их сварку по торцам и выдавливании заготовки совместно с пресс-остатком через матрицу [2]

Недостаток этого способа состоит в том, что несмотря на наличие трех очагов деформации обновление центральных зон свариваемых торцов меньше, чем периферийных. В результате качество сварки центральной зоны для некоторых видов пресс-изделий, например заклепочной проволоки из сплавов типа Д16, неудовлетворительно.

Технический результат, обеспечиваемый изобретением, состоит в повышении качества сварки при полунепрерывном прессовании алюминиевых сплавов.

Это достигается тем, что заготовку подают в контейнер с пресс-остатком от предыдущей заготовки, распрессовывают заготовку в контакте с пресс-остатком, обеспечивая их сварку на торцах, и выдавливают ее совместно с пресс-остатком через матрицу, причем при распрессовке плоскость стыка заготовки и пресс-остатка прошивают в направлении, перпендикуляpном оси контейнера, а перед выдавливанием заготовки и пресс-остатка через матрицу прошивное отверстие заваривают гидростатическим давлением распрессовки. При этом свариваемые торцы прошивают на величину не менее 2/3 диаметра заготовки.

Т. е. в способе полунепрерывного прессования разрушение окисной пленки и обновление центральной зоны свариваемых поверхностей производят одновременно с распрессовкой при прошивке плоскости стыка заготовки и пресс-остатка в направлении, перпендикулярном оси контейнера.

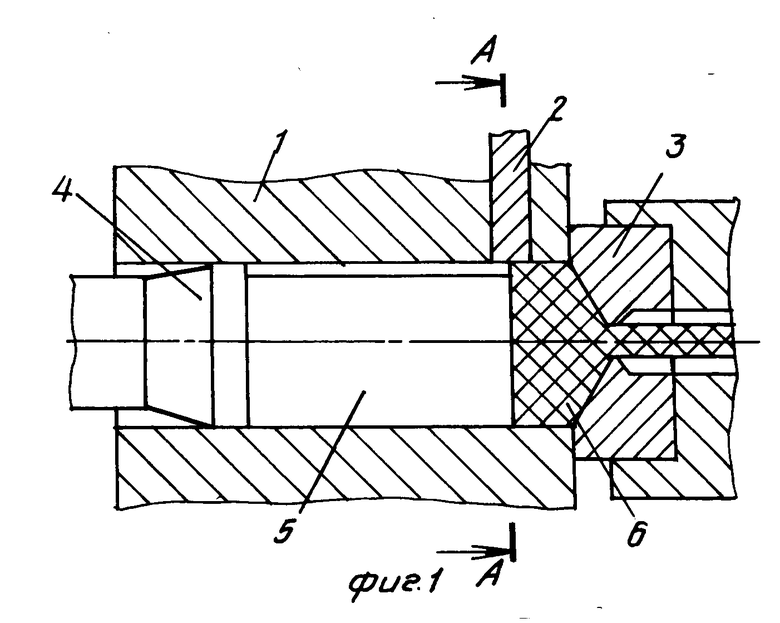

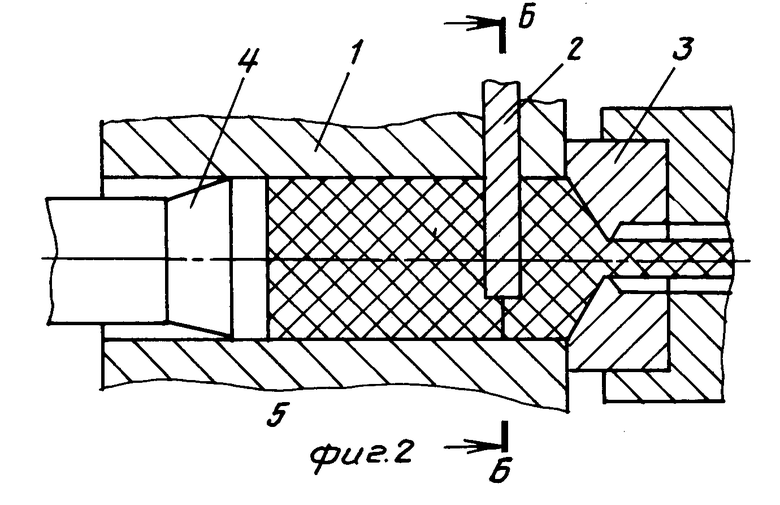

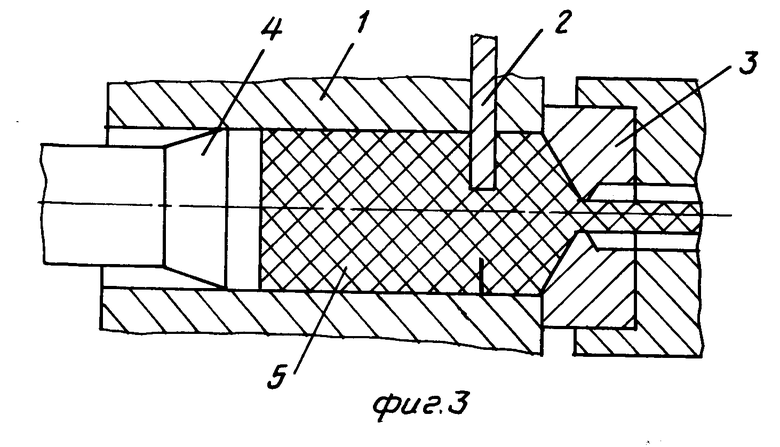

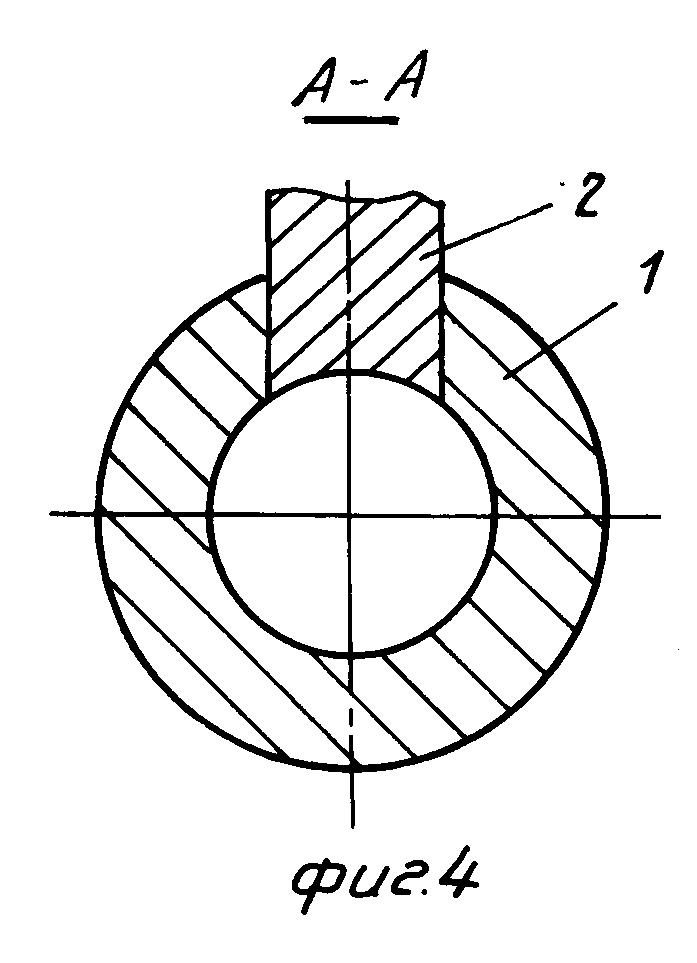

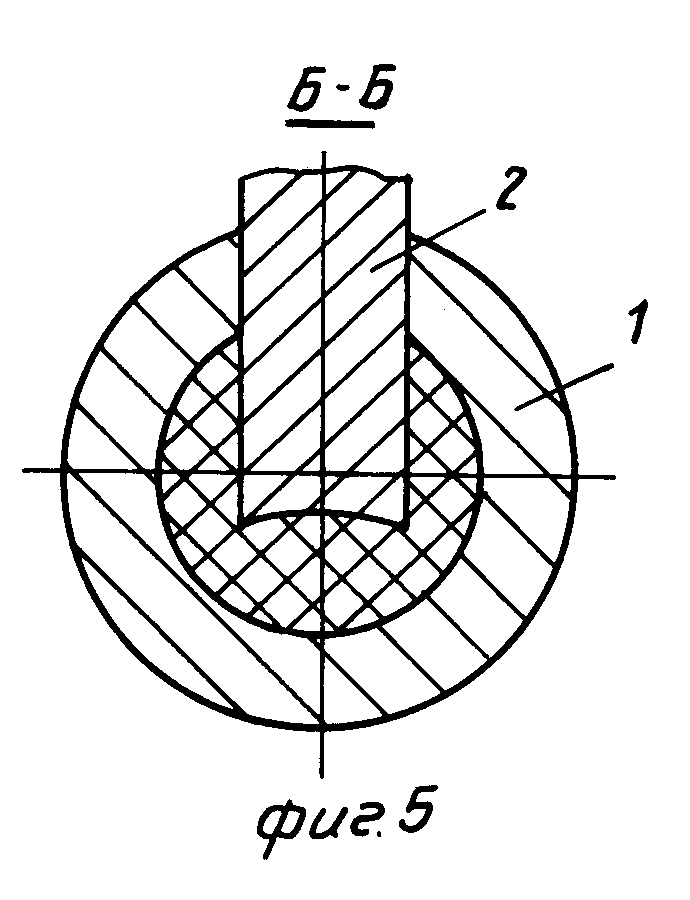

На фиг. 1 изображено положение инструмента перед началом процесса прессования; на фиг. 2 прошивка центральной зоны плоскости стыка заготовки и пресс-остатка; на фиг. 3 заваривание прошивного отверстия; на фиг. 4 сечение А-А на фиг.1; на фиг. 5 сечение Б-Б на фиг.2.

Способ прессования осуществляют в контейнере 1, в котором перпендикулярно оси контейнера установлен прошивной нож 2, матрица 3 и пресс-штемпель 4. В контейнере помещена заготовка 5. Пресс-остаток 6 заполняет матрицу 3 и частично контейнер.

После окончания прессования первой заготовки в контейнере и матрице 3 остается пресс-остаток 6. Прошивной нож 2 находится в гнезде контейнера 1, причем ось ножа и торец пресс-остатка 6 расположены в одной плоскости (фиг. 1). Нагретую заготовку 5 подают в контейнер 1 и производят распрессовку для эвакуации воздуха из плоскости стыка. На этой же стадии расспрессовки в полость контейнера 1 подают прошивной нож 2 на величину не менее 2/3 диаметра заготовки (фиг.2).

При движении ножа 2 за счет пластического деформирования происходит разрушение окисной пленки на свариваемых торцах и их обновление. После прошивки свариваемых торцов нож отводят в исходное положение. При этом в прошивном отверстии освобождается некоторый объем, который под действием гидростатического давления распрессовки заполняется металлом заготовки и пресс-остатка (фиг.3). Высокая степень чистоты внутренней поверхности прошивного отверстия и гидростатическое давление распрессовки при отсутствии контакта с воздушной средой обеспечивают образование очагов схватывания и предварительную сварку центральной зоны торцов заготовки 5 и пресс-остатка 6 по всей длине прошивного отверстия.

После отвода ножа 2 в исходное положение и окончания распрессовки заготовку 5 совместно с пресс-остатком 6 выдавливают через матрицу 3 и производят сварку торцов заготовки и пресс-остатка в очаге деформации по всему сечению.

П р и м е р. Производили прессование прутка диаметром 20 мм из сплава Д1 на прессе усилием 25000 кН и диаметром контейнера 150 мм. Заготовку диаметром 145х450 мм нагревали градиентно: до 300оС основную часть и до 450оС передний торец заготовки. Прошивной нож, изготовленный из стали 3ХЗМЗФ с термообработкой на твердость НRC 46.48, был связан со штоком гидроцилиндра отсечения пресс-остатка, развивающего максимальное усилие 1150 кН. Нож выполнен в виде пластины с рабочей длиной 100 мм, шириной 50 мм и толщиной 10 мм. После прессования первого слитка в контейнере был оставлен пресс-остаток, подан второй слиток и при усилии распрессовки 5000 кН в полость контейнера на длину 100 мм был подан нож. Произвели распрессовку второго слитка и отвели нож в исходное положение. Затем провели прессование заготовки и получили пресс-изделие. Качество сварки по всему поперечному сечению прутка удовлетворяет механическим требованиям к изделию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| Способ последовательного прессования | 1989 |

|

SU1696033A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| Способ получения изделий | 1991 |

|

SU1794525A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108882C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

Сущность: способ прессования изделий из алюминиевых сплавов заключается в подаче заготовки в контейнер с пресс-остатком, распрессовке заготовки в контакте с пресс-остатком и выдавливании заготовки совместно с пресс-остатком через матрицу. Зону плоскости стыка заготовки и пресс-остатка при распрессовке прошивают в направлении, перпендикулярном оси контейнера. Перед выдавливанием заготовки и пресс-остатка через матрицу прошивное отверстие заваривают гидростатическим давлением распрессовки. При прошивке свариваемые торцы прошивают на величину не менее 2/3 диаметра заготовки. 1 з.п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прессования изделий | 1975 |

|

SU593762A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-20—Публикация

1992-11-10—Подача