1

Изобретение относится к области обработки металлов давлением.

Известен способ обратного прессования изделий путем подачи заготовки в контейнер и последующего выдавливания из него до образования от заготовки пресс-остатка заданной длины.

Наличие пресс-остатка, удаляемого в отходы при каждом цикле прессования, снижает выход годного. Кроме того, из-за операций выталкивания пресс-остатка из контейнера, отделения его из матрицы и уборки в отходы снижается производительность процесса прессования.

Для повышения производительности и выхода годного по предлагаемому способу выдавливание с образованием пресс-остатка производят только из первой заготовки, а все последующие заготовки выдавливают полностью с сохранением пресс-остатка от первой заготовки.

Пресс-остаток от первой заготовки при прессовании каждой последующей заготовки предотвращает инструмент от поломки, препятствует образованию пресс-утяжки и чрезмерному увеличению усилия в конце процесса истечения заготовки.

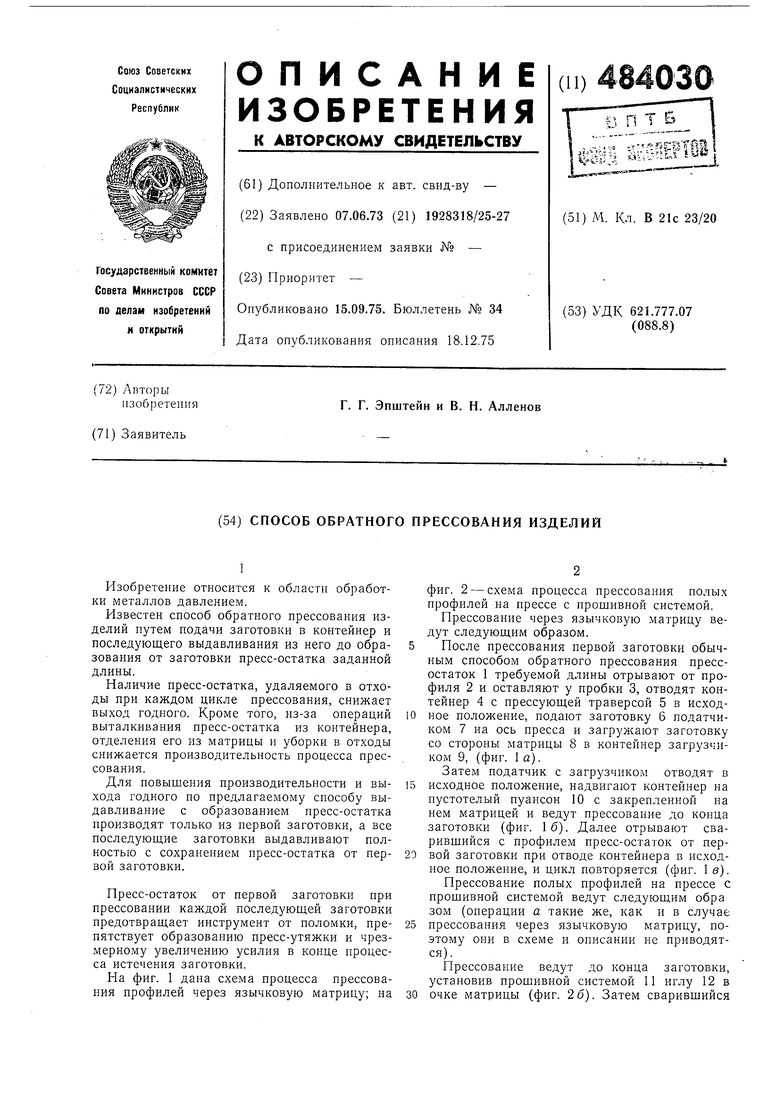

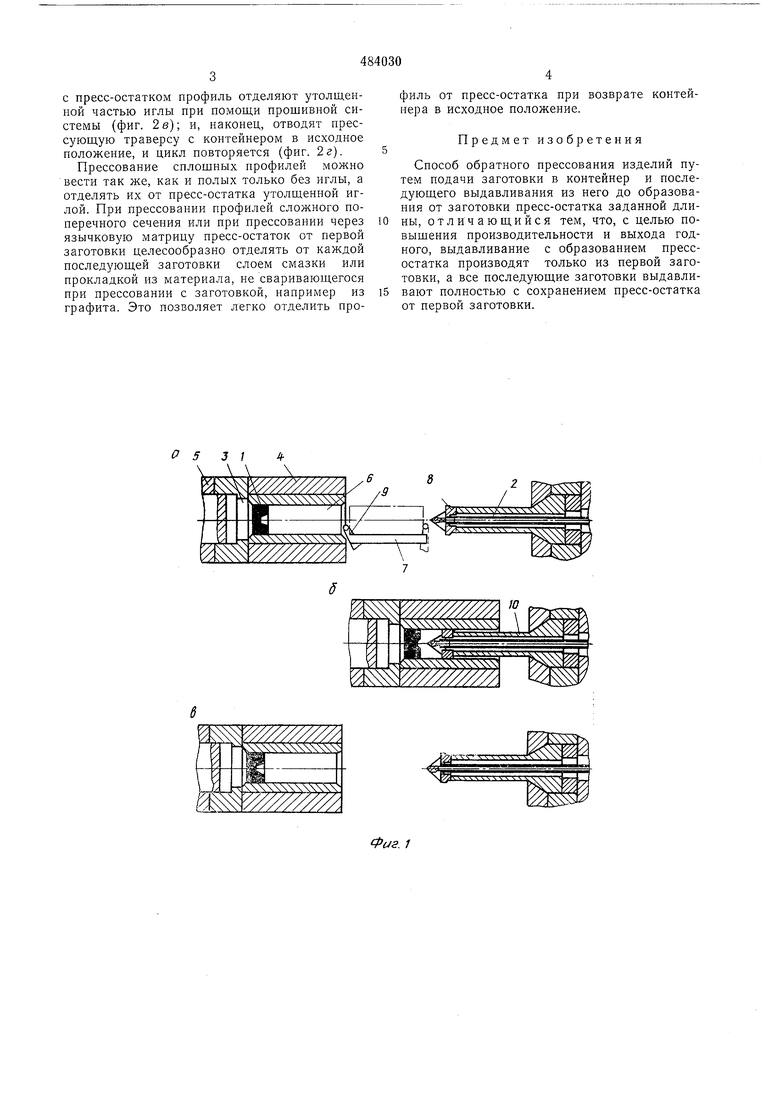

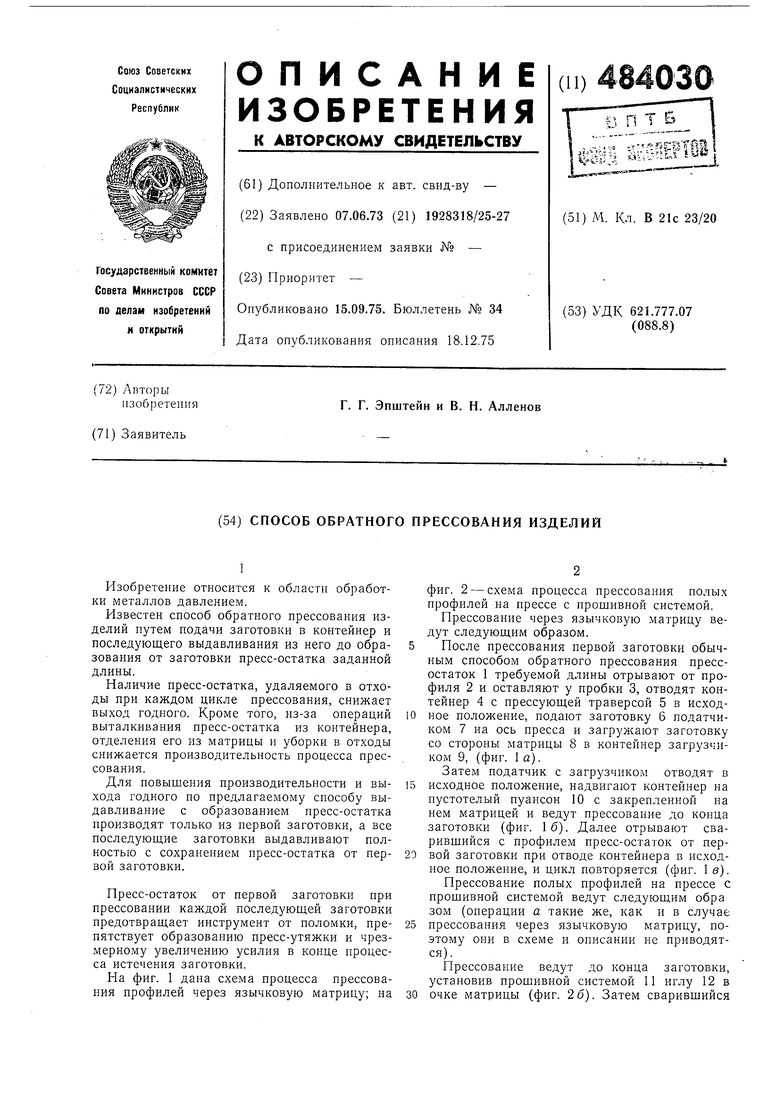

Иа фиг. 1 дана схема процесса прессования профилей через язычковую матрицу; на

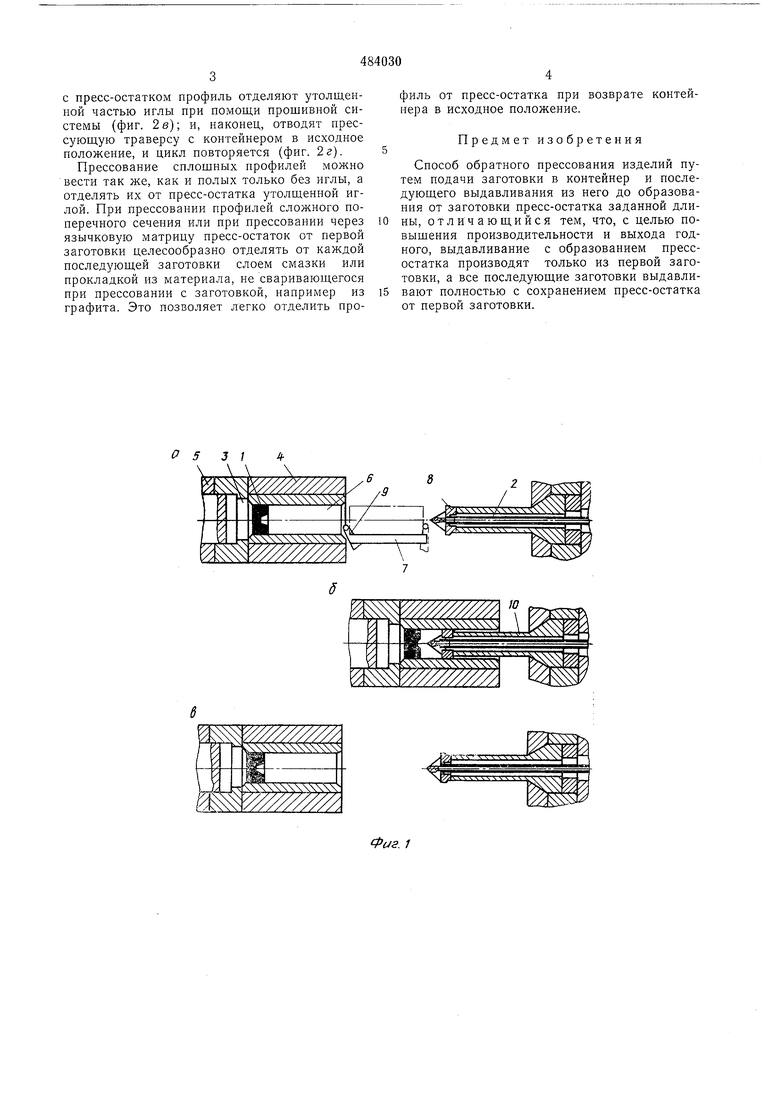

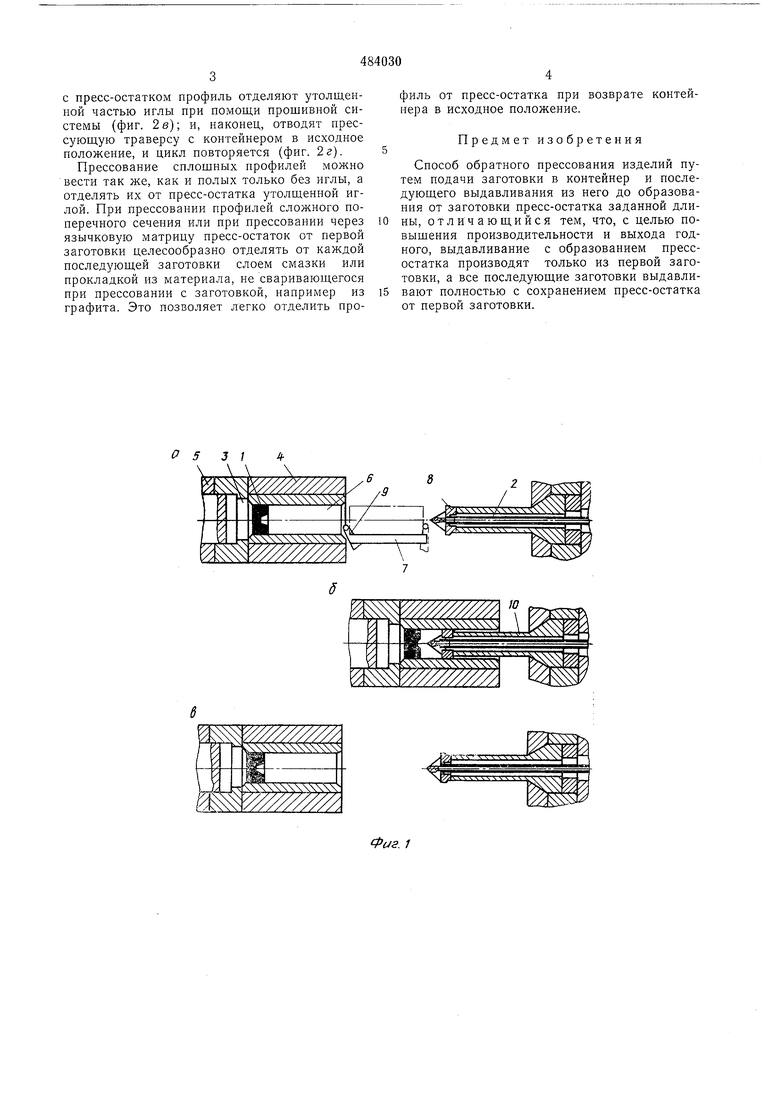

фиг. 2 - схема процесса прессования полых профилей на прессе с прошивной системой.

Прессование через язычковую матрицу ведут следующим образом.

После прессования первой заготовки обычным способом обратного прессования прессостаток 1 требуемой длины отрывают от профиля 2 и оставляют у пробки 3, отводят контейнер 4 с прессующей траверсой 5 в исходное положение, подают заготовку 6 податчиком 7 на ось пресса и загружают заготовку со стороны матрицы 8 в контейнер загрузчиком 9, (фиг. 1 а). Затем податчик с загрузчиком отводят в

исходное положение, надвигают контейнер на пустотелый пуансон 10 с закреп.тенной на нем матрицей и ведут прессование до конца заготовки (фиг. 16). Далее отрывают сварившийся с профилем пресс-остаток от первой заготовки при отводе контейнера в исходное положение, и цикл повторяется (фиг. 1 в). Прессование полых профилей на прессе с прошивной системой ведут следующим обра зом (операции а такие же, как и в случае

прессования через язычковую матрицу, поэтому они в схеме и описании не приводятся).

Прессование ведут до конца заготовки, установив прошивной системой 11 иглу 12 в

очке матрицы (фиг. 26). Затем сварившийся

с пресс-остатком профиль отделяют утолщенной частью иглы при помощи прощивной системы (фиг. 28); и, наконец, отводят прессующую траверсу с контейнером в исходное положение, и цикл повторяется (фиг. 2г).

Прессование сплощных профилей можно вести так же, как и полых только без иглы, а отделять их от пресс-остатка утолщенной иглой. При прессовании профилей сложного поперечного сечения или при прессовании через язычковую матрицу пресс-остаток от первой заготовки целесообразно отделять от каждой последующей заготовки слоем смазкн или прокладкой из материала, не сваривающегося при прессовании с заготовкой, например из графита. Это позволяет легко отделить профиль от пресс-остатка при возврате контейнера в исходное положение.

Предмет изобретения

Способ обратного прессования изделий путем подачи заготовки в контейнер и последующего выдавливания из него до образования от заготовки пресс-остатка заданной длины, отличающийся тем, что, с целью повыщения производительности и выхода годного, выдавливание с образованием прессостатка производят только из первой заготовки, а все последующие заготовки выдавливают полностью с сохранением пресс-остатка от первой заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАТНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013154C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2022 |

|

RU2791198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

И

//

/2

V.

У//(7//////.

-§

i

Р/гкччхчччххчхч

Авторы

Даты

1975-09-15—Публикация

1973-06-07—Подача