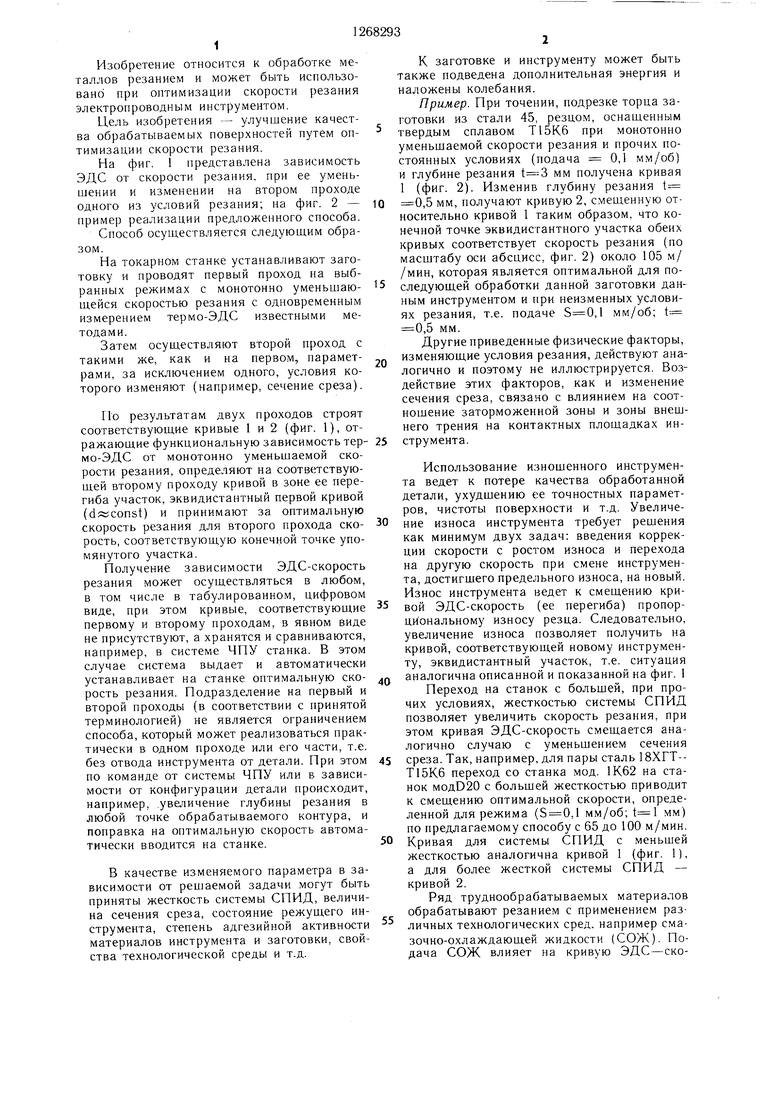

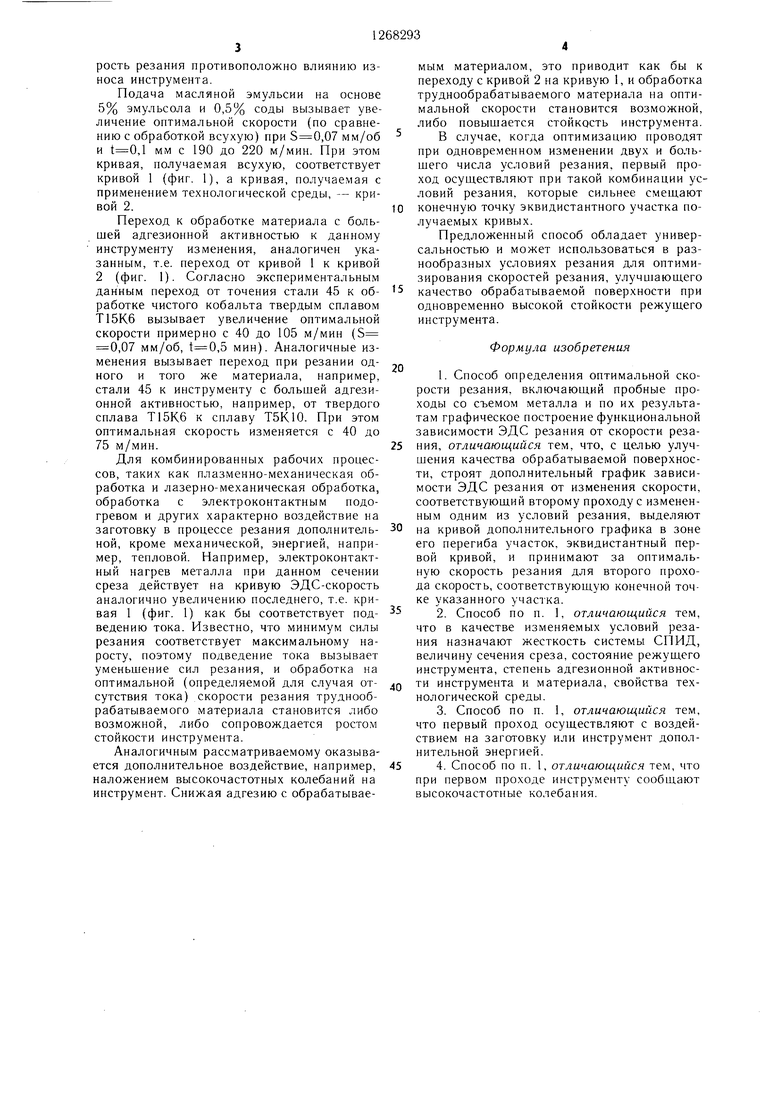

Изобретение относится к обработке металлов резанием и может быть использовано при оптимизации скорости резания электропроводным инструментом. Цель изобретения - улучшение качества обрабатываемых поверхностей путем оптимизации скорости резания. На фиг. 1 представлена зависимость ЭДС от скорости резания, при ее уменьшении и изменении на втором проходе одного из условий резания; на фиг. 2 - пример реализации предложенного способа. Способ осуществляется следующим образом. На токарном станке устанавливают заготовку и проводят первый проход на выбранных режимах с монотонно уменьшающейся скоростью резания с одновременным измерением термо-ЭДС известными методами. Затем осуществляют второй проход с такими же, как и на первом, параметрами, за исключением одного, условия которого изменяют (например, сечение среза). Но результатам двух проходов строят соответствующие кривые 1 и 2 (фиг. 1), отражающие функциональную зависимость термо-ЭДС от монотонно уменьшаемой скорости резания, онределяют на соответствующей второму проходу кривой в зоне ее перегиба участок, эквидистантный первой кривой (d; const) и принимают за оптимальную скорость резания для второго прохода скорость, соответствующую конечной точке упомянутого участка. Получение зависимости ЭДС-скорость резания может осуществляться в любом, в том числе в табулированном, цифровом виде, при этом кривые, соответствующие первому и второму проходам, в явном виде не присутствуют, а хранятся и сравниваются, например, в системе ЧПУ станка. В этом случае система выдает и автоматически устанавливает на станке оптимальную скорость резания. Подразделение на первый и второй проходы (в соответствии с принятой терминологией) не является ограничением способа, который может реализоваться практически в одном проходе или его части, т.е. без отвода инструмента от детали. При этом по команде от системы ЧПУ или Е. зависимости от конфигурации детали происходит, например, .увеличение глубины резания в любой точке обрабатываемого контура, и поправка на оптимальную скорость автоматически вводится на станке. В качестве изменяемого параметра в зависимости от рещаемой задачи могут быть приняты жесткость системы СПИД, величина сечения среза, состояние режущего инструмента, степень адгезийной активности материалов инструмента и заготовки, свойства технологической среды и т.д. К заготовке и инструменту может быть также подведена дополнительная энергия и наложены колебания. Пример. При точении, подрезке торца заготовки из стали 45, резцом, оснащенным твердым сплавом Т15К6 при монотонно уменьщаемой скорости резания и прочих постоянных условиях (подача 0,1 мм/об) и глубине резания мм получена кривая 1 (фиг. 2). Изменив глубину резания t 0,5 мм, получают кривую 2, смещенную относительно кривой 1 таким образом, что конечной точке эквидистантного участка обеих кривых соответствует скорость резания (по масщтабу оси абсцисс, фиг. 2) около 105 м/ /мин, которая является оптимальной для последующей обработки данной заготовки данным инструментом и при неизменных условиях резания, т.е. подаче ,1 мм/об; i-- 0,5 мм. Другие приведенные физические факторы, изменяющие условия резания, действуют аналогично и поэтому не иллюстрируется. Воздействие этих факторов, как и изменение сечения среза, связано с влиянием на соотношение заторможенной зоны и зоны внешнего трения на контактных площадках инструментаИспользование изношенного инструмента ведет к потере качества обработанной детали, ухудщению ее точностных параметров, чистоты поверхности и т.д. Увеличение износа инструмента требует решения как минимум двух задач: введения коррекции скорости с ростом износа и перехода на другую скорость при смене инструмента, достигшего предельного износа, на новый. Износ инструмента ведет к смещению кривой ЭДС-скорость (ее перегиба) пропорциональному износу резца. Следовательно, увеличение износа позволяет получить на кривой, соответствующей новому инструменту, эквидистантный участок, т.е. ситуация аналогична описанной и показанной на фиг. 1 Переход на станок с большей, при прочих условиях, жесткостью системы СПИД позволяет увеличить скорость резания, при этом кривая ЭДС-скорость смещается аналогично случаю с уменьшением сечения среза. Так, например, для пары сталь 18ХГТ-Т15К6 переход со станка мод. 1К62 на станок модО20 с большей жесткостью приводит к смещению оптимальной скорости, определенной для режима (,1 мм/об; мм) по предлагаемому способу с 65 до 100 м/мин. Кривая для системы СПИД с меньшей жесткостью аналогична кривой 1 (фиг. 1), а для более жесткой системы СПИД - кривой 2. Ряд труднообрабатываемых материалов обрабатывают резанием с применением различных технологических сред, например смазочно-охлаждающей жидкости (СОЖ). Подача СОЖ влияет на кривую ЭДС-скорость резания противоположно влиянию износа инструмента. Подача масляной эмульсии на основе 5% эмульсола и 0,5% соды вызывает увеличение оптимальной скорости (по сравнению с обработкой всухую) при 5 0,07 мм/об и ,l мм с 190 до 220 м/мин. При этом кривая, получаемая всухую, соответствует кривой 1 (фиг. 1), а кривая, получаемая с применением технологической среды, -- кривой 2. Переход к обработке материала с большей адгезионной активностью к данному инструменту изменения, аналогичен указанным, т.е. переход от кривой 1 к кривой 2 (фиг. 1). Согласно экспериментальным данным переход от точения стали 45 к обработке чистого кобальта твердым сплавом Т15К6 вызывает увеличение оптимальной скорости примерно с 40 до 105 м/мин (S 0,07 мм/об, ,5 мин). Аналогичные изменения вызывает переход при резании одного и того же материала, например, стали 45 к инструменту с большей адгезионной активностью, например, от твердого сплава Т15К6 к сплаву Т5К10. При этом оптимальная скорость изменяется с 40 до 75 м/мин. Для комбинированных рабочих процессов, таких как плазменно-механическая обработка и лазерно-механическая обработка, обработка с электроконтактным подогревом и других характерно воздействие на заготовку в процессе резания дополнительНОИ, кроме механической, энергией, например, тепловой. Например, электроконтактный нагрев металла при данном сечении среза действует на кривую ЭДС-скорость аналогично увеличению последнего, т.е. кривая 1 (фиг. 1) как бы соответствует подведению тока. Известно, что минимум силы резания соответствует максимальному наросту, поэтому подведение тока вызывает уменьшение сил резания, и обработка на оптимальной (определяемой для случая отсутствия тока) скорости резания труднообрабатываемого материала становится либо возможной, либо сопровождается ростом стойкости инструмента. Аналогичным рассматриваемому оказывается дополнительное воздействие, например, наложением высокочастотных колебаний на инструмент. Снижая адгезию с обрабатываемым материалом, это приводит как бы к переходу с кривой 2 на кривую 1, и обработка труднообрабатываемого материала на оптимальной скорости становится возможной, либо повышается стойкость инструмента. В случае, когда оптимизацию проводят при одновременном изменении двух и большего числа условий резания, первый проход осушествляют при такой комбинации условий резания, которые сильнее смеш.ают конечную точку эквидистантного участка получаемых кривых. Предложенный способ обладает универсальностью и может использоваться в разнообразных условиях резания для оптимизирования скоростей резания, улучшающего качество обрабатываемой поверхности при одновременно высокой стойкости режуш,его инструмента. Формула изобретения 1. Способ определения оптимальной скорости резания, включающий пробные проходы со съемом металла и по их результатам графическое построение функциональной зависимости ЭДС резания от скорости резания, отличающийся тем, что, с целью улучшения качества обрабатываемой поверхности, строят дополнительный график зависимости ЭДС резания от изменения скорости, соответствующий второму проходу с измененным одним из условий резания, выделяют на кривой дополнительного графика в зоне его перегиба участок, эквидистантный первой кривой, и принимают за оптимальную скорость резания для второго прохода скорость, соответствующую конечной точке указанного участка. 2.Способ по п. 1, отличающийся тем, что в качестве изменяемых условий резания назначают жесткость системы СПИД, величину сечения среза, состояние режущего инструмента, степень адгезионной активности инструмента и материала, свойства технологической среды. 3.Способ по п. 1, отличающийся тем, что первый проход осуществляют с воздействием на заготовку или инструмент дополнительной энергией. 4.Способ по п. 1, отличающийся тем, что при первом проходе инструменту сообщают высокочастотные колебания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля состояния режущего инструмента | 1990 |

|

SU1796348A1 |

| СПОСОБ ДИАГНОСТИКИ ВОЗНИКНОВЕНИЯ ЗАТОРМОЖЕННОГО СЛОЯ | 1990 |

|

RU2014168C1 |

| Способ обработки металлов резанием | 1984 |

|

SU1310114A1 |

| Способ определения сил на задней поверхности резца и упругой деформации материала заготовки при ее обработке | 1986 |

|

SU1400786A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ РЕЗАНИЯ | 1990 |

|

RU2014167C1 |

| Способ определения скорости резания, обеспечивающей максимальную работоспособность резца при точении труднообрабатываемых сталей и сплавов с помощью сборных резцов со сменными режущими твердосплавными пластинами | 2023 |

|

RU2806933C1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| Способ управления обработкой резанием | 1990 |

|

SU1754419A1 |

| Способ врезания фрезы | 1991 |

|

SU1797524A3 |

| Способ контроля состояния режущей кромки инструмента | 1981 |

|

SU1009620A1 |

Изобретение относится к области обработки металлов резанием и может быть использовано при оптимизации скорости резания электропроводным инструментом. Предложенный способ призван улучшить качество обрабатываемых поверхностей. Отличительной особенностью способа, включаюш.его пробные проходы со съемом металла и по их результатам графическое построение функциональной зависимости ЭДС резания от скорости резания, является построение дополнительного графика зависимости ЭДС резания от изменения скорости, соответствуюшего второму проходу с измененным одним из условий резания (вели с чина сечения среза, состояние режущего инструмента, степень адгезионной активнос(Л ти инструмента и материала, свойства технологической среды), и выделение в зоне перегиба его кривой участка, эквидистантного кривой первого графика. 3 з.п. ф-лы. 2 ил. ю О5 00 N5 СО СА:

| Способ контроля состояния режущей кромки инструмента | 1981 |

|

SU1009620A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Васильев С | |||

| В., Палей С | |||

| М | |||

| Теория трения смазки и обрабатываемости металлов | |||

| - Чебоксары: Изд-во Чувашского государственного университета, 1982, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Зябкин В | |||

| В | |||

| Температура резания при точении стали | |||

| - Изв | |||

| вузов | |||

| Машиностроение, 1979, № 11, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Бобров В | |||

| Ф | |||

| Основные теории резания металлов | |||

| - М.: Машиностроение, 1975 | |||

| с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ТРУБЧАТЫХ ПАРОВЫХ КОТЛОВ С ЭЛЕМЕНТАМИ, СОСТОЯЩИМИ ИЗ ДВУХ ПЕТЕЛЬ, ВВОДИМЫХ В ПРОГАРНЫЕ ТРУБЫ КОТЛА | 1916 |

|

SU281A1 |

| Способ в.н.воробьева определения оптимальной скорости резания | 1976 |

|

SU721313A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-07—Публикация

1985-05-17—Подача