Изобретение относится к области сварки, в частности к механизмам подачи электродной и присадочной сварочной проволок из алюминия, меди или порошковой, и может быть использовано в сварочных полуавтоматах в любой отрасли народного хозяйства.

Известно устройство для подачи сварочной проволоки в зону сварки, содержащее ведущий и прижимной ролики, в которых выполнены радиальные канавки в виде части окружности с радиусом, равным сечению проволоки, причем профиль канавки одного ролика переходит в две расходящиеся касательные, между которыми размещен другой ролик.

Недостатком данного устройства является невозможность подавать проволоку разных диаметров или при уменьшении диаметра проволоки в результате ее очистки, что вызывает уменьшение ее диаметра, контактная поверхность резко уменьшается и контакт проволоки с роликом становится точечным, что приводит к уменьшению тянущего усилия и повышению нестабильности проволоки из-за проскальзывания.

Известно устройство для подачи проволоки, преимущественно порошковой, подающее расположенную в корпусе на параллельных осях пару взаимодействующих зубчатых колес с кольцевой канавкой седловидной формы в зацеплении, в котором зубчатые колеса закреплены в корпусе со сдвигом относительно друг друга в осевом направлении на величину, зависящую от диаметра подаваемой проволоки, и установлены с постоянным ложементовым расстоянием, а кольцевые канавки имеют угол раскрытия 10-20о.

Недостатком данного устройства являются невысокие усилия проталкивания проволоки (особенно порошковых и мягких) из-за точечного контакта проволоки на поверхности роликов.

Известно устройство для подачи проволоки, содержащее расположенную на параллельных осях пару вза- имозацепляющихся зубчатых колес с постоянным межцентровым расстоянием и канавкой седловидной формы, которое снабжено прижимным элементом, выполненным в виде шарика, установленного в обойме с возможностью перемещения параллельно осям зубчатых колес через точку касания их делительных окружностей, и двух направляющих втулок, расположенных между прижимным элементом и зубчатыми колесами и примыкающих к шарику с обеих сторон, а канавка седловидной формы образована в месте зацепления зубчатых колес фасками.

Недостатком данного устройства является то, что консольная подвеска подающих роликов имеет небольшую жесткость в осевом направлении, что приводит к неравномерности усилия поджима, следствием чего является неравномерность подачи проволоки, при этом контакт между проволокой и роликами остается точечным, сама конструкция сложная.

Известно устройство для подачи распыляемой проволоки, содержащее зубчатые подающие ролики с окружными прошлифованными канавками, в каждой из которых размещено эластичное кольцо, диаметр которого выбран в интервале da<dк<dв, где da - диаметр эластичного кольца по наружной кромке, мм; dк - диаметр вершин зубьев колеса, мм; dв - диаметр одностороннего выступа зубчатого колеса.

Недостатком данного устройства является невысокая стойкость резиновых эластичных колец и невозможность создания большего усилия проталкивания проволоки.

Однако по своей технической сущности и достигаемому эффекту данное техническое решение наиболее близко к предлагаемому.

Целью изобретения является повышение долговечности роликов за счет снижения усилия прижима проволоки к роликам.

Для достижения поставленной цели в устройстве для подачи сварной проволоки, содержащем зубчатые прижимной и приводной ролики, вдоль рабочих поверхностей которых выполнена кольцевая проточка, в проточке зубьев симметрично их продольной оси выполнено отверстие, диаметр которого d=(0,5-1,2)m, где m - модуль зубчатого ролика, мм, а для усиления указанного эффекта эти отверстия выполнены через зуб в устройствах с двумя парами роликов.

Новизна предложения состоит в изменении формы одного из элементов уже известного устройства и особых условиях ее выполнения.

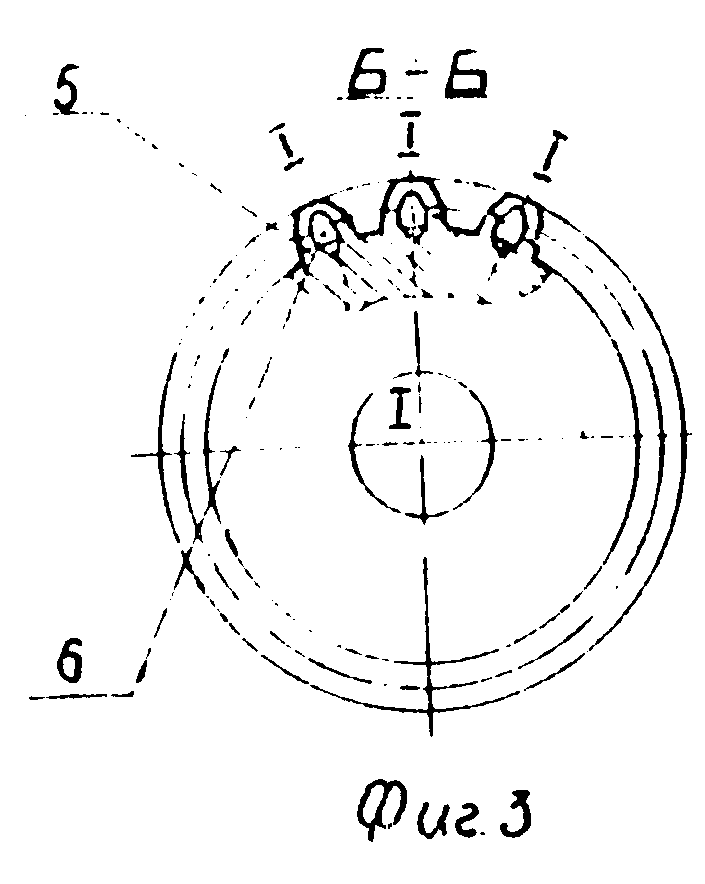

Изобретение позволяет увеличить долговечность зубчатых роликов устройства за счет того, что в проточке зуба симметрично его продольной оси выполнено отверстие. При выполнении отверстия в проточке зуба происходит пересечение цилиндрической поверхности (отверстие) и конической (поверхности проточки зуба), в результате чего образуется кромка параболической формы, которая, соприкасаясь с подаваемой проволокой, оставляет на ней следы в форме полумесяца, контактная поверхность которых в 2-4 раза больше, чем при точечном контакте, соответственно в 1,5-3 раза можно снизить усилие прижима ролика, чем обеспечиваются меньшие контактные напряжения в металле, а следовательно, большая долговечность роликов.

Выполнение диаметра отверстия, равного d=(0,5-1,2)m, где m - модуль зубчатого зацепления, объясняется тем, что толщина зуба зубчатого колеса зависит от модуля, а также, учитывая, что ролики подают проволоку различных диаметров, то толщина кромок должна обладать с одной стороны достаточной прочностью и не быть слишком тонкими, а с другой стороны не быть слишком толстыми, чтобы не получить точечный контакт проволоки и ролика, что приведет к увеличению усилия прижима. Указанный диапазон является оптимальным для проволок диаметром до 6 мм.

При этом следует отметить, что в случае сварки, например с алюминиевой проволокой, когда используют две пары зубчатых подающих роликов, для исключения излишних неровностей на поверхности проволоки, которые будут разрушать тракт подачи, отверстия в проточке каждого зубчатого ролика выполняют через зуб.

Таким образом, новая совокупность взаимосвязанных между собой признаков обладает качественным увеличением положительного эффекта, так как увеличивает его долговечность и поэтому, по мнению заявителя, обладает существенными отличиями.

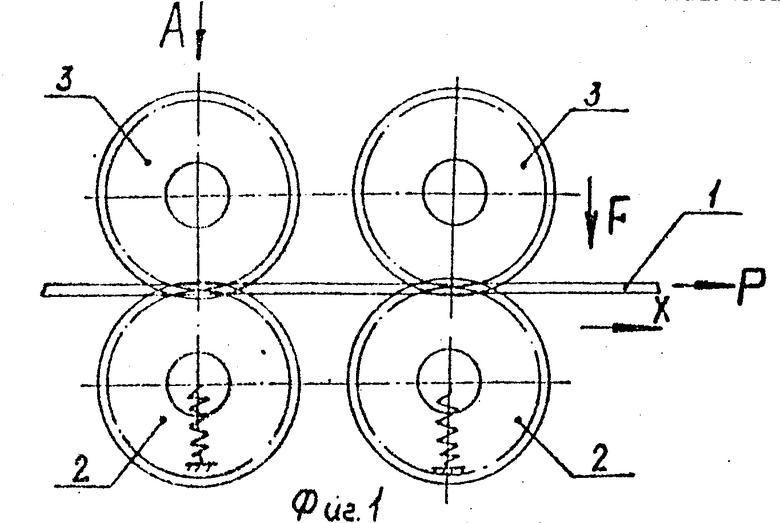

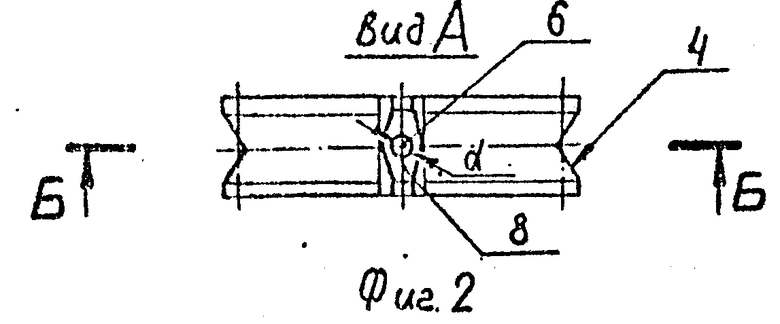

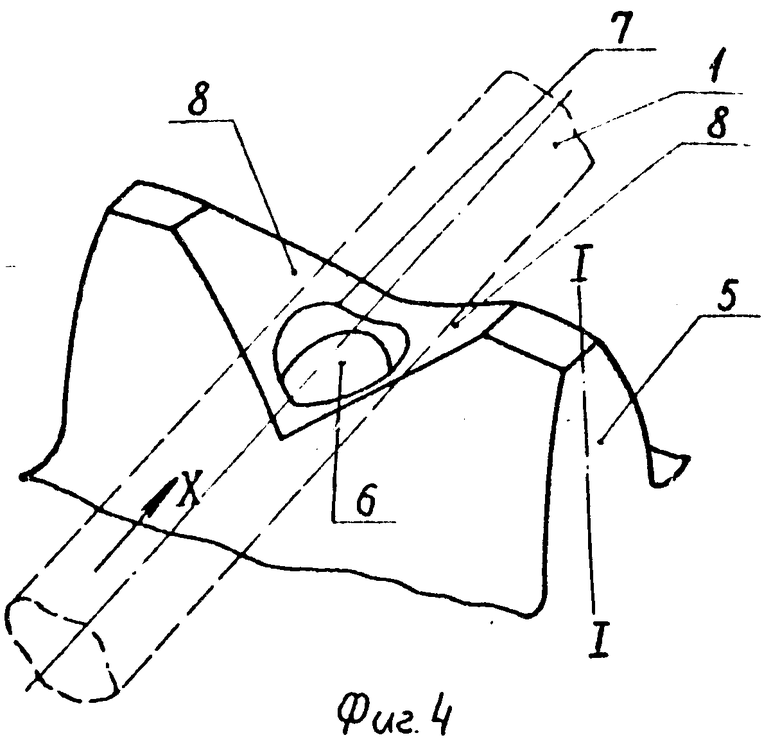

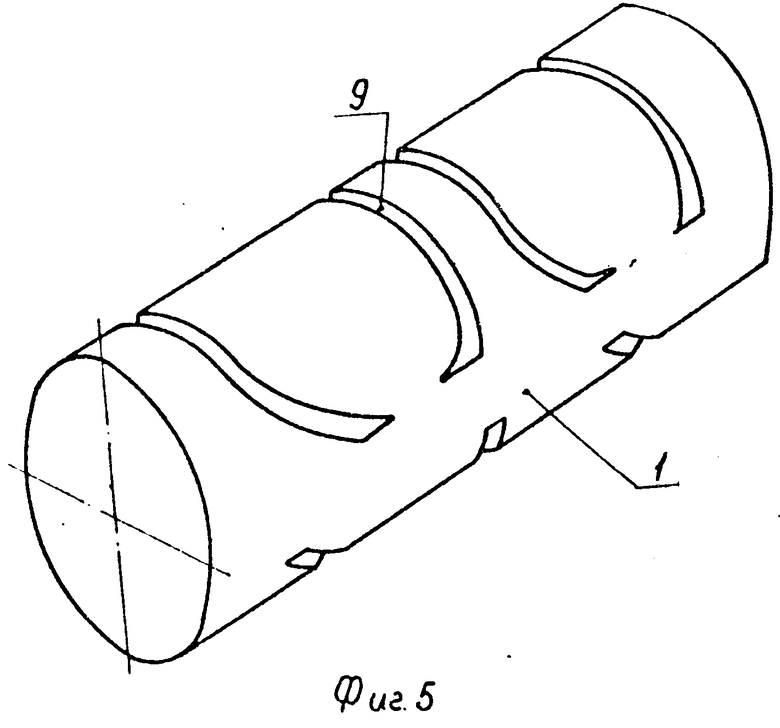

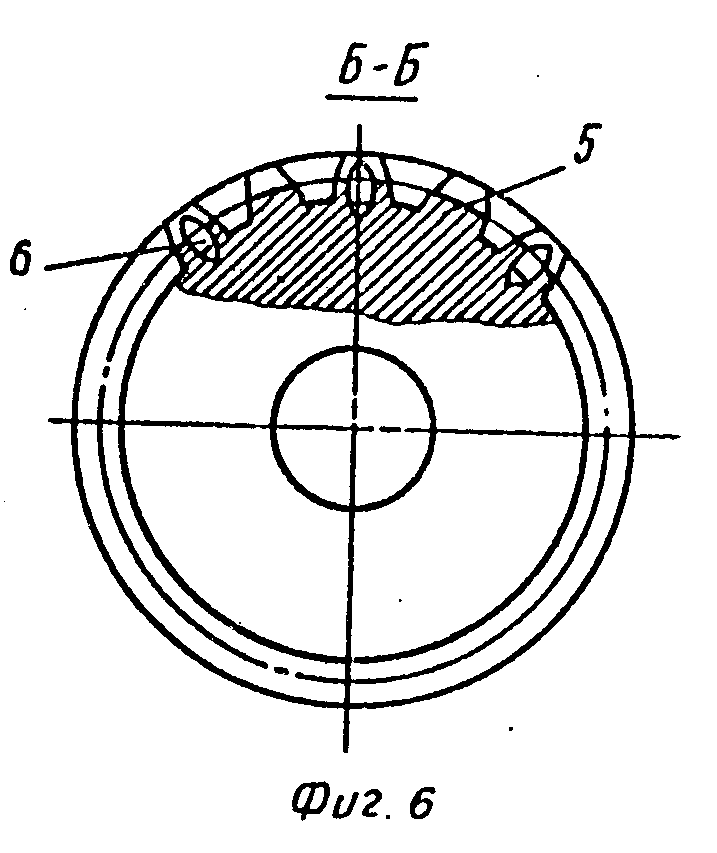

На фиг. 1 показан общий вид устройства; на фиг.2 - вид А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.2; на фиг.4 - изометрическое изображение одного зуба ролика (Х - направление движения проволоки); на фиг.5 - следы отверстия в зубе роликов на сварочной проволоке; на фиг.6 - разрез Б-Б на фиг.2 (отверстия выполнены через зуб).

Устройство для подачи проволоки 1 содержит зубчатые прижимной 2 и приводной 3 ролики, вдоль рабочей поверхности которых выполнена проточка 4, в зубьях 5 которой симметрично его продольной оси I-I выполнено отверстие 6, диаметр которого d=(0,5-1,2)m, где m - модуль зубчатого ролика, в случае выполнения устройства для подачи проволоки в виде двух пар роликов отверстия в проточке выполняют через зуб.

Устройство работает следующим образом.

При вращении зубчатого приводного ролика 3 проволока 1, прижатая к нему прижимным роликом 2, проталкивается в направлении Х. При этом кромка 7, образованная пеpесечением цилиндрической поверхности отверстия 6 и поверхности 8 зуба 5, под усилием прижатия ролика 2 внедряется в проволоку 1 и передает усилие с приводного ролика 3 проволоке 1, обеспечивая ее передвижение. Аналогично и синхронно работает вторая пара роликов устройства, при этом на поверхности проволоки 1 образуется след 9 в виде полумесяца (фиг. 5). В процессе такого взаимодействия кромки 7, отверстия 6 и поверхности проволоки 1 уменьшается деформация проволоки 1 и увеличивается площадь их контакта, что значительно уменьшает усилие прижатия роликов 2 и 3 и увеличивает тянущее усилие. При этом, если диаметр отверстия 6 будет меньше, чем 0,5m, то контакт между роликами 2, 3 и проволокой 1 будет точечным, что уменьшит тянущее усилие при одной и той же мощности двигателя, а в случае диаметра отверстия 6 больше 1,2m будет наблюдаться снижение усилия подачи, а кроме того недопустимое утонение боковых стенок зуба будет снижать его прочность на срез в зоне контакта с проволокой 1. С целью достаточного сцепления роликов 2 и 3 с проволокой 1 и в результате экспериментальных исследований были подобраны соответствующие параметры:

модуль m нарезки зубчатых роликов, мм;

диаметр отверстия d в проточке зубьев, мм.

Лабораторные испытания проводили, используя порошковую проволоку марки ПП-АН-31 диаметром 2 мм. Порошковая проволока была выбрана в качестве объекта испытаний ввиду того, что порошковая проволока наиболее критична к усилиям прижатия роликов, приводящих к ее деформации, а при чрезмерных усилиях прижатия и к нарушению целостности оболочки. Кроме того, порошковая проволока обладает малой продольной устойчивостью и критична к отношению между усилиями прижатия роликов и подачей проволоки в тракт. С помощью динамометров ДПУ-0012 (± 0,1 кгс) и (0-10 кг) по ГОСТ 13837-68 замеряли:

F - усилие прижатия на подающих роликах, деформирующее сварочную проволоку, кг;

Р - усилие подачи проволоки, кг.

Диаметр d отверстий в проточке зубьев роликов контролировали штангенциркулем ГОСТ 166-80. Величина деформации проволоки определялась микрометром путем замера ее диаметра во взаимно перпендикулярных плоскостях до ее прохода через подающие ролики и после нарушения целостности металлической оболочки сварной порошковой проволоки и высыпание флюса определяли визуально. Диаметр d отверстий в проточке зубьев роликов получали сверлением на радиально-сверлильном станке с маркированием их на боковой поверхности. Модуль m зубчатых подающих роликов задавался при их изготовлении на зуборезном фрезерном станке с контролем по дополнительной головке. Зависимость модуля m зубчатого ролика от усилия Р определяли следующим образом.

Механизм подачи с порошковой проволокой устанавливали на высоте 2 м, подвешивали через груз массой 12 кг и создавали прижимное усилие Р к проволоке, при котором проволока устойчива (без проскальзывания), поднимала груз 12 кг на высоту 1,5-1,8 м, при этом динамометром определялось усилие Р на роликах.

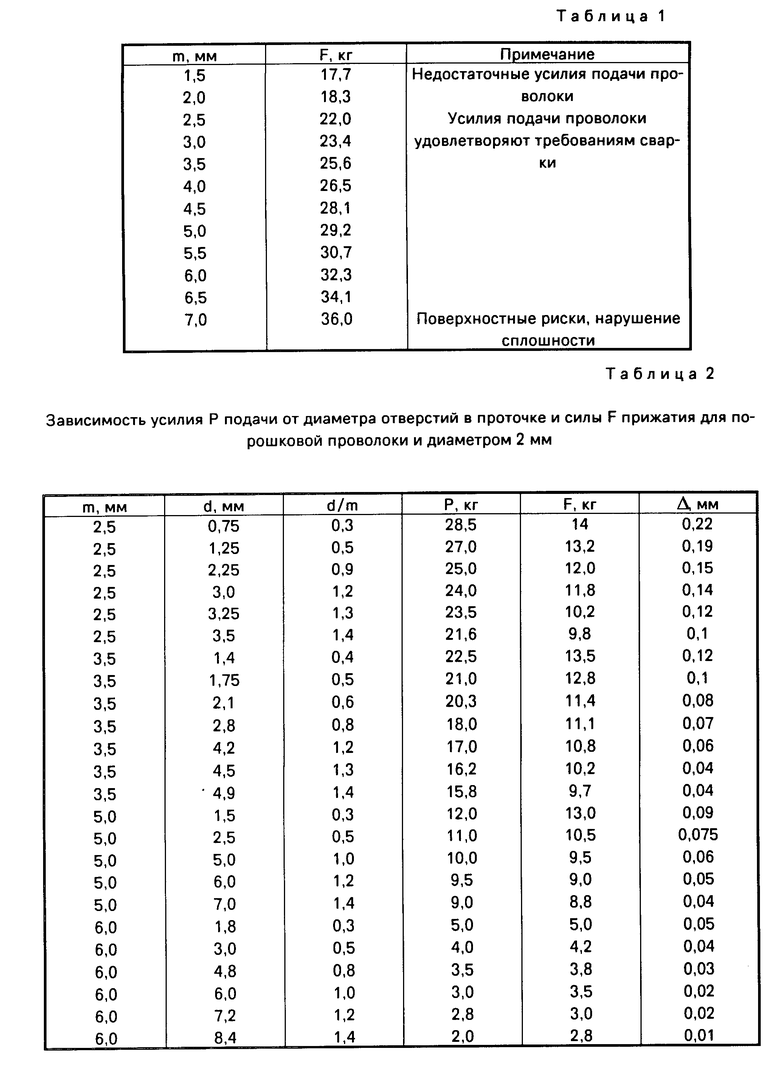

Результаты измерений приведены в табл.1.

Из анализа полученных данных следует, что увеличение модуля нарезки зубьев до определенной величины способствует увеличению усилия подачи, тогда как дальнейшее увеличение приводит к нарушению устойчивости оболочки порошковой проволоки.

Рекомендации по выбору следующие: наиболее целесообразно применение зубчатых роликов с модулем m=2,5-6,0 мм.

Зависимость влияния нарезки зубьев на ролике и подающего усилия Р при постоянной силе прижатия F роликов.

Зависимость усилия Р подачи от отверстий d в проточке и силы прижатия F определяли следующим образом.

Механизм подачи жестко закрепили на плите, а с другой стороны жестко закрепили динамометр для измерения усилия подачи проволоки. Меняя диаметр отверстий d и устанавливая силу F на прижимных роликах, измеряли силу Р проталкивания (подачи), после чего измерялась величина деформации Δ.

Результаты приведены в табл.2.

Из табл. 1 и 2 следует, что для диаметра проволок 2 мм лучшие соотношения измеряемых параметров F, P и Δ соответствуют тем случаям, когда диаметр отверстий в проточке роликов равен (0,5-1,2) модуля нарезки зубьев, т. к. при уменьшении соотношения d/m меньше 0,5, усилие прижатия F возрастает (при том же усилии подачи Р) с одновременным увеличением величины деформации Δ . При увеличении соотношения d/m больше, чем 1,2, усилие прижатия F уменьшается, но при этом уменьшается и усилие подачи (проталкивания) Р, что сказывается на стабильности подачи проволоки, а следовательно, и качестве сварки. Одновременно с увеличением модуля нарезки зубьев величина деформации проволоки снижается, однако она не компенсирует снижение усилия подачи.

Наряду с определением соотношений между Р и F, а также влияния на деформацию проволоки определяли влияние особенности сборки роликов в зацеплении на величину усилия подачи Р (см. табл.3).

В результате установлено, что при прочих равных условиях в тех случаях, когда отверстия в проточке выполнены через зуб, усилие подачи увеличивается на 10-15% по сравнению со случаем, когда отверстия выполнены в проточке каждого зуба.

Таким образом по сравнению с прототипом выполнение в предложенном устройстве для подачи сварочной проволоки с зубчатыми прижимным и приводным роликами, кроме кольцевой проточки, отверстий с диаметром d=(0,5-1,2)m, где m - модуль зубчатого ролика, в каждом зубе зацепления или через зуб, приводит (отверстие) и конической (поверхность проточки зуба), в результате чего образуется кромка параболической формы, которая, соприкасаясь с подаваемой проволокой, оставляет на ней поверхностные следы в форме полумесяца (фиг. 5), что в 1,5-3 раза снижает усилие прижима ролика, чем обеспечиваются меньшие контактные напряжения в металле, а следовательно, большая долговечность роликов. При этом следует отметить, при выполнении отверстий через зуб при наименьших деформациях поверхности проволоки достигается наибольшее усилие проталкивания, что позволяет транспортировать ее на большее расстояние, что особенно важно при подаче порошковой проволоки, алюминиевой или медной, обладающих малой продольной устойчивостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 2006 |

|

RU2325977C2 |

| Нагревательное устройство для напайки кристаллов полупроводниковых приборов на рамки с выводами | 1988 |

|

SU1577181A1 |

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1706797A1 |

| СПОСОБ ПОДАЧИ ПРОВОЛОКИ | 1986 |

|

RU2012460C1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для подачи электродной проволоки | 1990 |

|

SU1794002A3 |

| Устройство для подачи сварочной проволоки | 1981 |

|

SU988488A1 |

| Устройство для подачи сварочной проволоки | 1982 |

|

SU1055602A1 |

| Устройство для подачи проволоки | 1985 |

|

SU1299727A1 |

| Устройство для сварки | 1983 |

|

SU1199520A1 |

Использование: область сварки, в частности в механизме подачи электродной и присадочных проволок из мягких металлов, например алюминия, меди, а также порошковых. Сущность изобретения: устройство для подачи сварочной проволоки, содержит зубчатые прижимной и приводной ролики. Вдоль рабочих поверхностей роликов выполнена кольцевая проточка. В проточке зубьев симметрично их продольной оси 1-1 выполнено отверстие диаметр, которого d = (0,5 - 1,2)m, где m - модуль зубчатого ролика, мм. 1 з.п. ф-лы, 6 ил., 3 табл.

| Устройство для подачи распыляемой проволоки | 1987 |

|

SU1426721A1 |

Авторы

Даты

1994-11-15—Публикация

1990-11-06—Подача