Изобретение относится к сварочному производству, в частности к сварке стыковых особотонкостенных соединений без подачи присадочного материала, например для сильфонов и других металлоконструкций, и может найти применение в химическом, энергетическом, нефтяном машиностроении.

В химическом, нефтяном, энергетическим и другом машиностроении при изготовлении листовых конструкций из металла малой толщины (менее 1 мм) часто применяют автоматическую дуговую сварку в среде защитных газов неплавающимся электродом без присадочной проволоки. Сварка по такому способу является наиболее простой, однако существенное влияние на качество сварного соединения, полученного таким образом, оказывает качество сборки.

Известен способ сборки под сварку встык тонколистовых элементов, при котором на свариваемых элементах создают продольный локальный изгиб и прижимают кромки к опорной поверхности, а прижатие свариваемых элементов по опорной поверхности осуществляют после создания локального упругого избига (1).

Недостатком данного способа является невозможность сварки листов малой толщины (менее 1 мм) большой длины (более 900 мм) без дефектов, так как возникающая вследствие сварки продольная деформация и связанное с ней усилие нарастают в процессе сварки непрерывно, пока усилия от усадки не сравняются с усилиями прижима, после чего происходит сдвиг еще несваренных частей кромок, что приводит к образованию дефекта, например прожога, непровара и т.д.

Известен способ однопроходной сварки стыковых особотонкостенных соединений без подачи присадочного материала с фиксацией свариваемых кромок и предварительным подпружиниванием их по всей длине в направлении стыка упругим продольным гофром (2).

Недостатками данного способа является сложность сборки стыка перед сваркой и необходимость дополнительных приспособлений при ограниченном допуске к собираемому под сварку стыку. Кроме того, свариваемые кромки не имеют надежного теплового контакта с поверхностью прижима в околошовной зоне, что делает невозможным сварку особотонких (менее 1 мм) соединений большой протяженности (100 и более мм).

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления особотонкостенных карт и обечаек листовых заготовок, при котором карты размещают вдоль боковых поверхностей ложемента, прижимают их к этим поверхностям, а сборку стыка осуществляют путем изгиба в свободном состоянии выступающих концов до упора кромок одной в другую.

Недостатком данного способа является то, что при сварке изделий разных толщин, необходимо изменять расстояние Н между свариваемыми картами (чем меньше толщины листов, тем меньше это расстояние) и связанную с этим величину выступающих концов, что требует наличия механизмов для быстрой переналадки оборудования.

Целью изобретения является расширение номенклатуры свариваемых изделий, без переналадки сборочного приспособления, а также упрощение осуществления способа.

Для этого в способе изготовления особотонкостенных соединений без подачи присадочного материала с предварительным подпружиниванием свариваемых кромок путем их изгиба и прижимом листов, прижим листов осуществляют с перекрытием свариваемых кромок на величину I, которая больше величины поперечной усадки листов после сварки и меньше величины, при которой возникает пластическая деформация в месте перегиба листов, и между кромками листов размещают упор, который, раздвигая кромки и подпружинивая их, перемещают в направлении сварки, осуществляя ее в месте схождения этих кромок.

Новизна предложенного способа состоит во введении новых по сравнению с прототипом операций и особых условиях его выполнения.

Предлагаемое техническое решение позволяет при переходе сварки с одной толщины на другую или от одного материала к другому влиять на качество сборки за счет изменения одного параметра - расстояния от точки прижима до стыка, без переналадки сборочного приспособления.

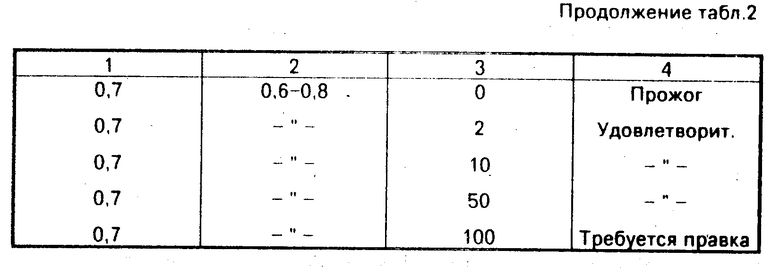

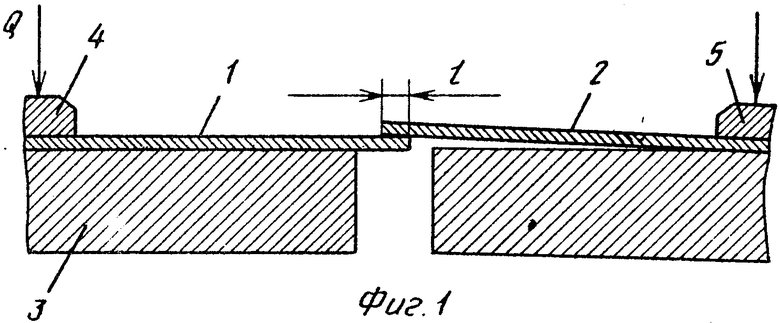

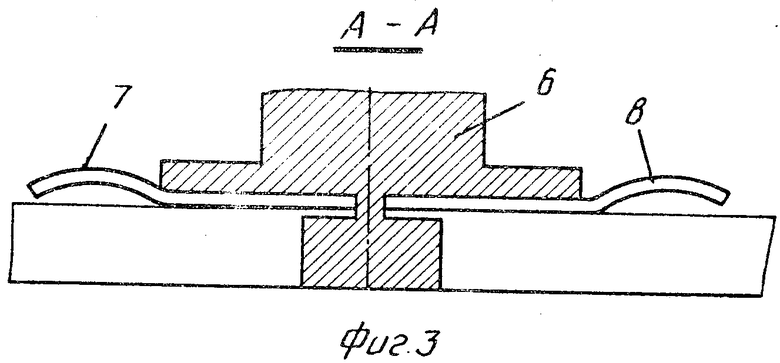

На фиг.1 показана схема предварительной сборки листов, подлежащих сварке, на ложементе; на фиг. 2 - общая схема сварочного приспособления; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - схождение листов в момент сварки.

На чертежах обозначены: свариваемые листы 1,2; ложемент 3; прижимы 4,5; упор 6; гофры 7,8; горелки 9; катки 10,11, при этом Q - сила предварительного прижатия; V - скорость сварки, в м/ч, I - величина перекрытия свариваемых кромок листов 1,2.

Способ изготовления особотонкостенных соединений осуществляется следующим образом.

Листы 1 и 2 располагают на ложементе 3 с перекрытием (нахлестом) свариваемых кромок на величину I и фиксируют прижимами 4,5. При этом величина I должна быть больше величины поперечной усадки листов после сварки, но меньше величины при которой возникают пластические деформации. Затем подведенным упором 6 разводят кромки свариваемых листов 1 и 2, с образованием гофр 7 и 8 (изгиб), которые подпружинивают свариваемые кромки. Упор 6 вместе с жестко связанной горелкой 9 и катками 10, 11 перемещают со скоростью Vсв в направлении сварки, осуществляя ее в месте схождения кромок листов 1,2.

Контроль сварного соединения производится визуально и рентгеноскопией.

П р и м е р. Испытания проводили на лабораторном стенде, состоящем из стола с устройствами крепления, направляющих, по которым двигается сварочная головка с горелкой и упором, источник питания сварочной дуги ТИР-425 и аппаратуры управления.

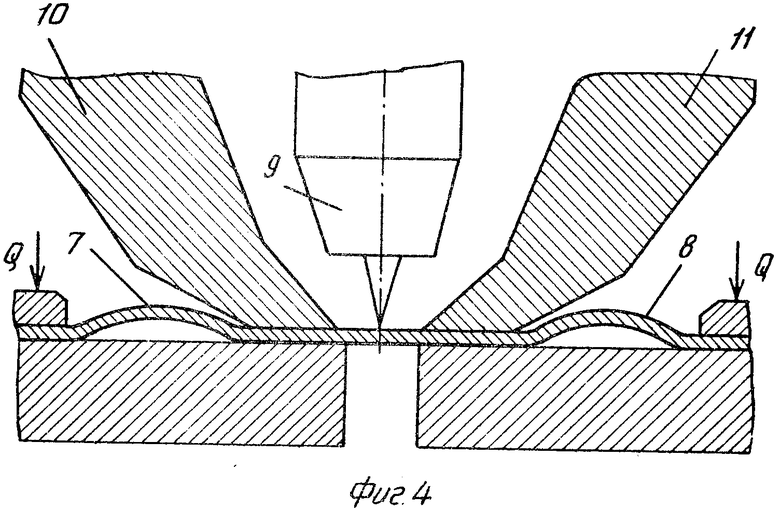

Сварке подвергались листы 1 и 2 из стали 12Х18Н10Т на режимах, приведенных в табл. 1.

Подлежащие сварке листы 1 и 2 располагали на ложементе 3 с перекрытием (нахлестом) свариваемых кромок на величину I и фиксировали прижимами 4 и 5. Затем подводили упор 6, которым разводили кромки свариваемых листов 1 и 2 с образованием гофр 7 и 8 (изгиб), которые подпружинивают свариваемые кромки. Упор 6 вместе с жестко связанной с ним горелкой 9 и катками 10 и 11 перемещали со скоростью Vсв в направлении сварки и осуществляли сварку в месте схождения кромок листов 1 и 2.

Результаты сваренных таким образом листов приведены в табл. 2.

Таким образом, способ изготовления особотонкостенных соединений по сравнению с прототипом позволяет значительно расширить номенклатуру свариваемых изделий при сварке листов, особенно большой длины и упростить оборудование для осуществления этого процесса. (56) Авторское свидетельство СССР N 1388246, кл. В 23 К 37/04, 1988.

Авторское свидетельство СССР N 1412900, кл. В 23 К 9/16, 1988.

Авторское свидетельство СССР N 1573678, кл. В 23 К 28/00, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1986 |

|

SU1412900A1 |

| Способ дуговой сварки тонколистовых элементов | 1981 |

|

SU1004050A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Способ дуговой сварки стыковых соединений | 1982 |

|

SU1117168A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1127726A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Стенд для сборки и сварки полотнищ | 1981 |

|

SU1014675A1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

Использование: сварочное производство, в частности сварка стыковых особотонкостенных соединений, например, для сильфонов в химическом, энергетическом, нефтяном машиностроении. Сущность изобретения: прижим листов осуществляют с перекрытием свариваемых кромок на величину, которая больше величины поперечной усадки листов после сварки и меньше величины, при которой возникает пластическая деформация в месте перегиба листов. Между кромками листов размещают упор, который, раздвигая кромки и подпружинивая их, перемещают в направлении сварки, осуществляя ее в месте схождения этих кромок. Сварку ведут без присадочной проволоки. 4 ил., 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СТЫКОВЫХ СОЕДИНЕНИЙ преимущественно особо тонкостенных листовых конструкций, при котором выполняют сборку листов с фиксацией свариваемых кромок, подпружинивают кромки друг к другу за счет образования продольных гофров и производят сварку источником нагрева, отличающийся тем, что, с целью расширения номенклатуры свариваемых изделий и упрощения технологии, сборку осуществляют с перекрытием свариваемых кромок на величину, превышающую величину поперечной усадки листов после сварки и меньшую величины, вызывающей возникновение пластической деформации в местах образования гофров, а гофры получают, раздвигая кромки упором, который располагают впереди источника нагрева и перемещают в направлении сварки одновременно с ним.

Авторы

Даты

1994-06-15—Публикация

1990-09-21—Подача