Наиболее близким по технической сущности к предлагаемому является способ установки заготовок, при котором промышленный робот своим рабочим органом устанавливает заготовки на автоматические зажимные приспособления многоцелевых станков.

Недостатком этого способа является ограничение технологических возможностей за счет необходимости точной предварительной обработки поверхностей заготовки под базирование в загружающем устройстве и на станке.

Цель изобретения - расширение технологических возможностей.

Указанная цель достигается тем, что базовые поверхности на заготовке выполняют в виде плоскости и цилиндрических поверхностей двух отверстий, выполненных со стороны плоскости, с параллельными осями, расположенными перпендикулярно этой плоскости, заготовку базируют в рабочем органе загрузочного устройства по плоскости и двум отверстиям, в которые вводят со стороны базовой плоскости базирующие штыри рабочего органа загрузочного устройства, а перебазирование заготовки осуществляют путем установки заготовки базовой плоскостью на базирующие элементы станочного приспособления, вывода при перемещении рабочего органа базирующего приспособления, его базирующих штырей из отверстий заготовки и последующего ввода в эти отверстия со стороны базовой плоскости заготовки базирующих штырей станочного приспособления.

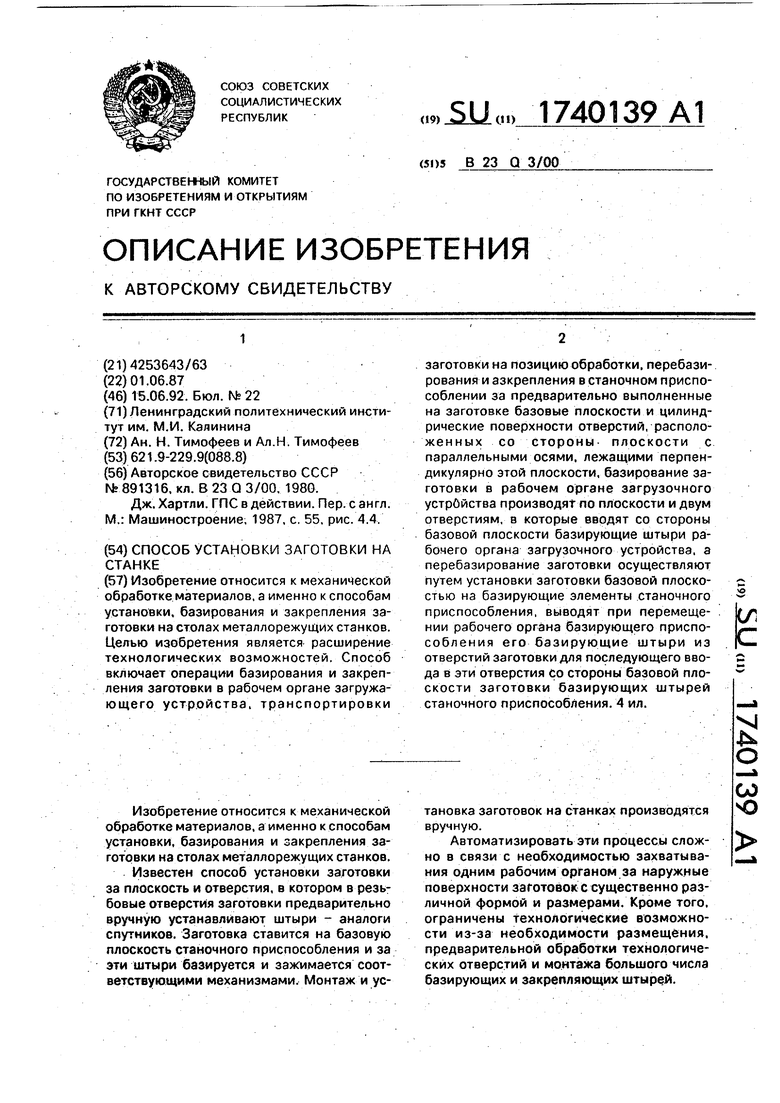

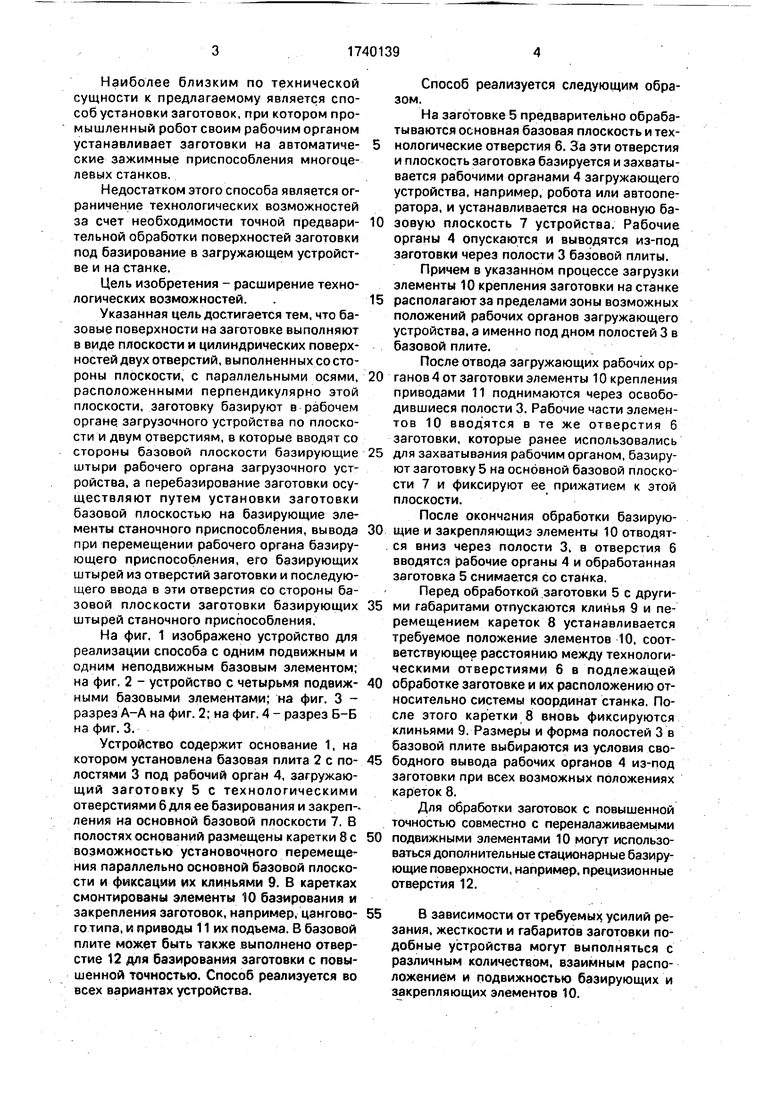

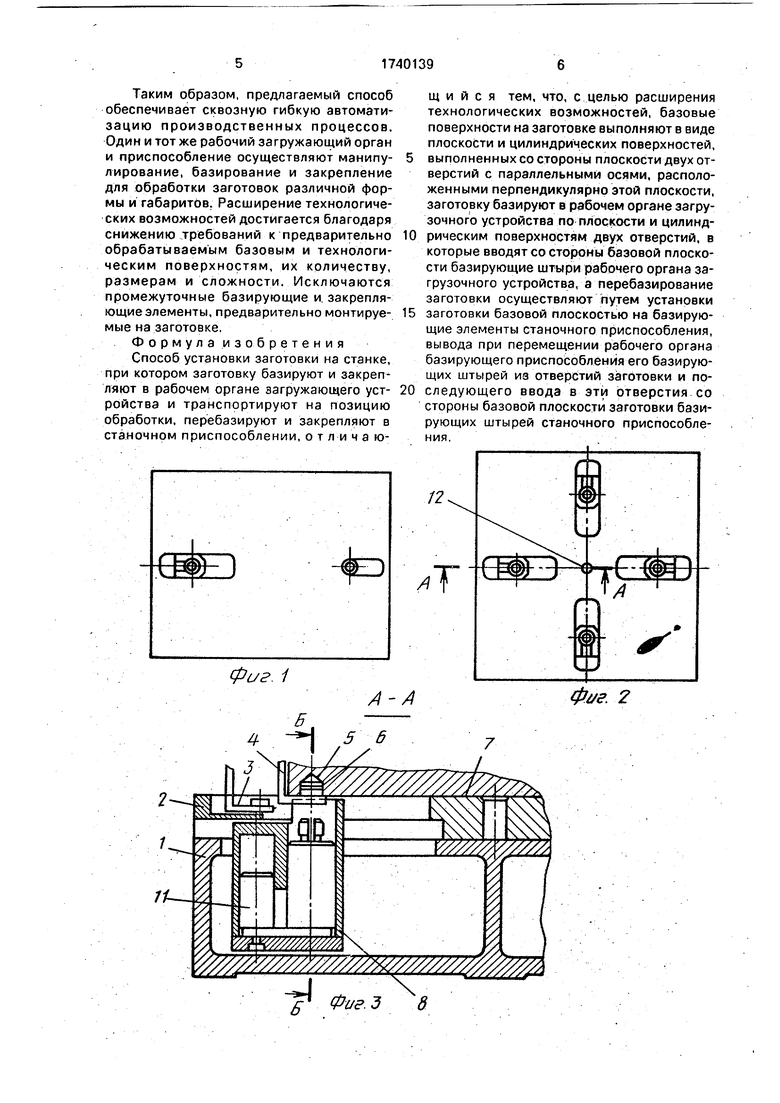

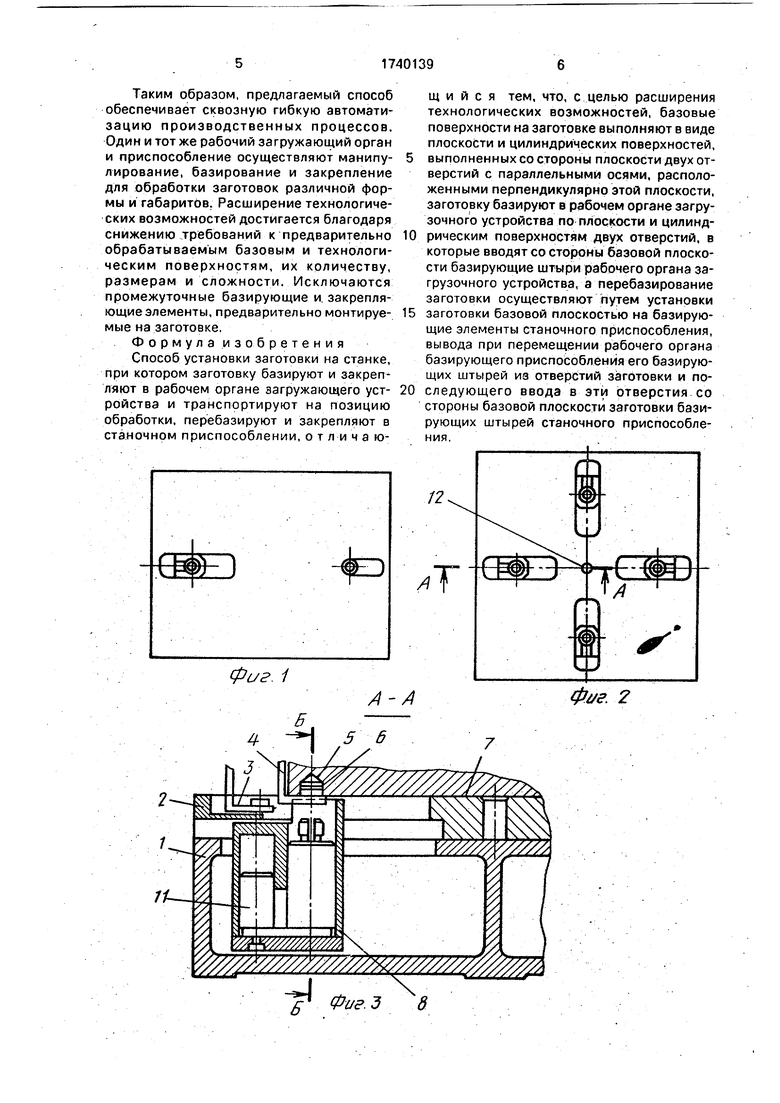

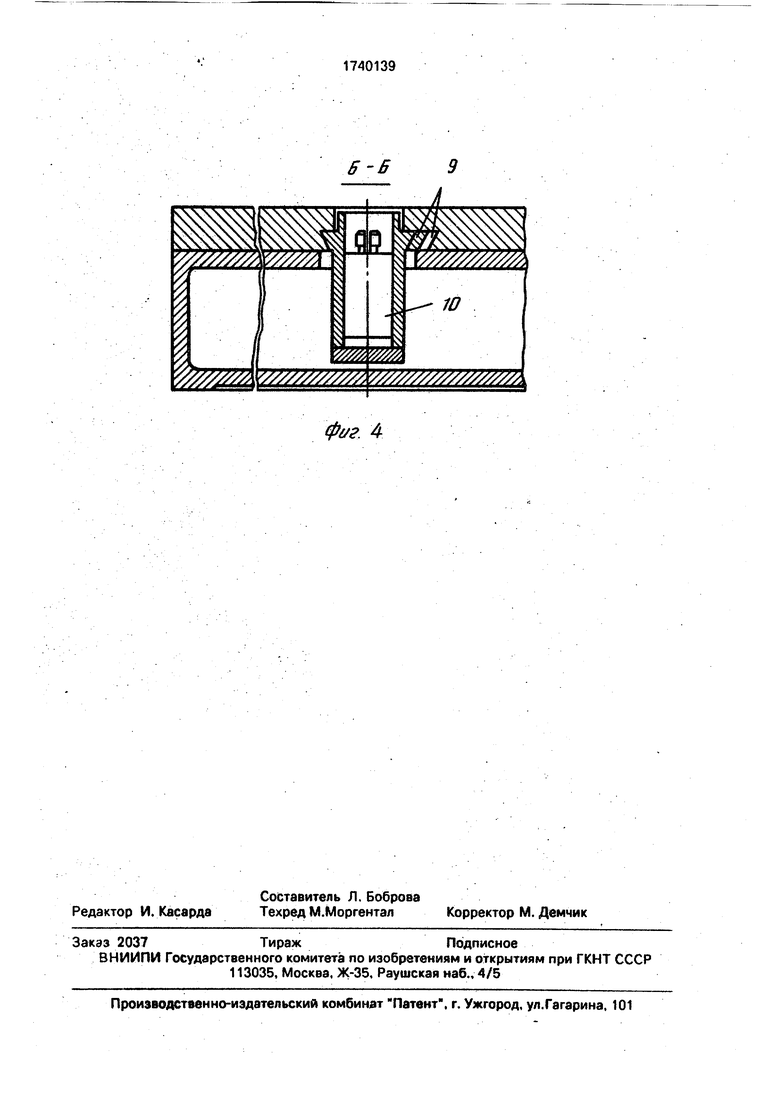

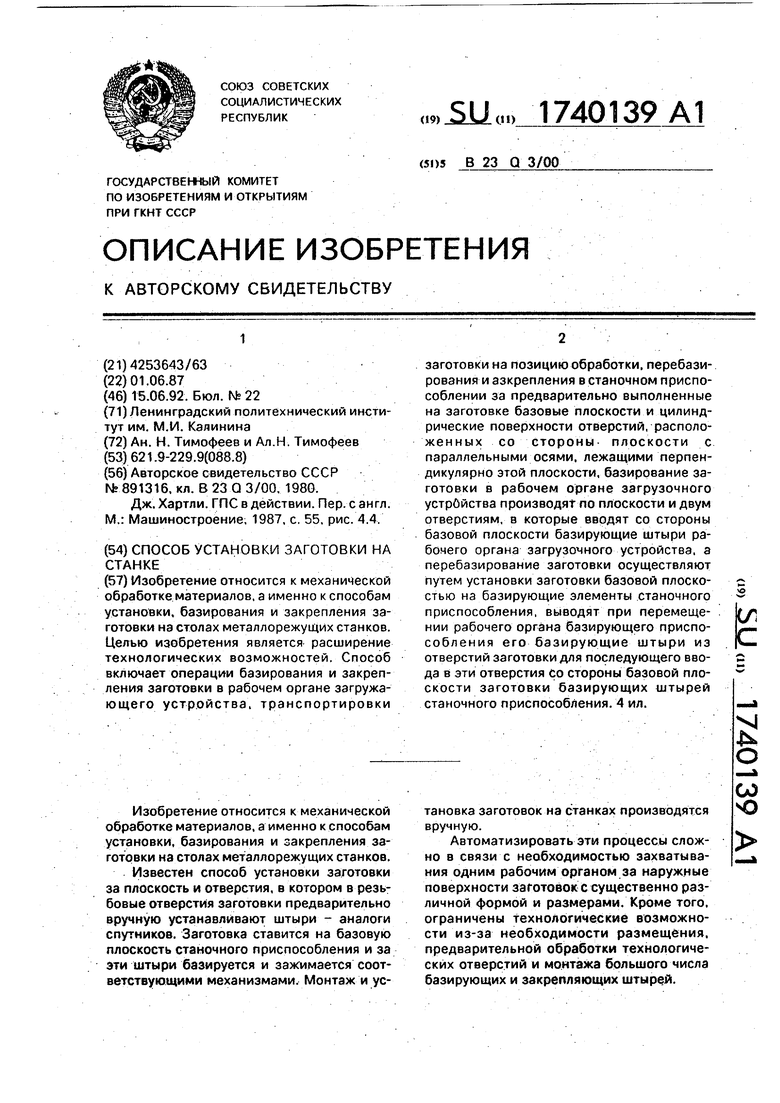

На фиг. 1 изображено устройство для реализации способа с одним подвижным и одним неподвижным базовым элементом; на фиг, 2 - устройство с четырьмя подвижными базовыми элементами; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3.

Устройство содержит основание 1, на котором установлена базовая плита 2 с полостями 3 под рабочий орган 4, загружающий заготовку 5 с технологическими отверстиями 6 для ее базирования и закреп-- ления на основной базовой плоскости 7. В полостях оснований размещены каретки 8 с возможностью установочного перемещения параллельно основной базовой плоскости и фиксации их клиньями 9. В каретках смонтированы элементы 10 базирования и закрепления заготовок, например, цангового типа, и приводы 11 их подъема. В базовой плите может быть также выполнено отверстие 12 для базирования заготовки с повышенной точностью. Способ реализуется во всех вариантах устройства.

Способ реализуется следующим образом.

На заготовке 5 предварительно обрабатываются основная базовая плоскость и технологические отверстия 6. За эти отверстия и плоскость заготовка базируется и захватывается рабочими органами 4 загружающего устройства, например, робота или автооператора, и устанавливается на основную базовую плоскость 7 устройства. Рабочие органы 4 опускаются и выводятся из-под заготовки через полости 3 базовой плиты.

Причем в указанном процессе загрузки элементы 10 крепления заготовки на станке

располагают за пределами зоны возможных положений рабочих органов загружающего устройства, а именно под дном полостей 3 в базовой плите.

После отвода загружающих рабочих органов 4 от заготовки элементы 10 крепления приводами 11 поднимаются через освободившиеся полости 3. Рабочие части элементов 10 вводятся в те же отверстия 6 заготовки, которые ранее использовались

для захватывания рабочим органом, базируют заготовку 5 на основной базовой плоскости 7 и фиксируют ее прижатием к этой плоскости.

После окончания обработки базирующие и закрепляющие элементы 10 отводятся вниз через полости 3. в отверстия б вводятся рабочие органы 4 и обработанная заготовка 5 снимается со станка.

Перед обработкой заготовки 5 с другими габаритами отпускаются клинья 9 и перемещением кареток 8 устанавливается требуемое положение элементов 10, соответствующее расстоянию между технологическими отверстиями 6 в подлежащей

обработке заготовке и их расположению относительно системы координат станка, После этого каретки 8 вновь фиксируются клиньями 9. Размеры и форма полостей 3 в базовой плите выбираются из условия свободного вывода рабочих органов 4 из-под заготовки при всех возможных положениях кареток 8.

Для обработки заготовок с повышенной точностью совместно с переналаживаемыми

подвижными элементами 10 могут использоваться дополнительные стационарные базирующие поверхности, например, прецизионные отверстия 12.

В зависимости от требуемых усилий резания, жесткости и габаритов заготовки подобные устройства могут выполняться с различным количеством, взаимным расположением и подвижностью базирующих и закрепляющих элементов 10.

Таким образом, предлагаемый способ обеспечивает сквозную гибкую автоматизацию производственных процессов. Один и тот же рабочий загружающий орган и приспособление осуществляют манипулирование, базирование и закрепление для обработки заготовок различной формы и габаритов. Расширение технологических возможностей достигается благодаря снижению требований к предварительно обрабатываемым базовым и технологическим поверхностям, их количеству, размерам и сложности. Исключаются промежуточные базирующие и закрепляющие элементы, предварительно монтируемые на заготовке.

Формула изобретения Способ установки заготовки на станке, при котором заготовку базируют и закрепляют в рабочем органе загружающего устройства и транспортируют на позицию обработки, перебазируют и закрепляют в станочном приспособлении, отличаю0

5

0

щ и и с я тем, что, с целью расширения технологических возможностей, базовые поверхности на заготовке выполняют в виде плоскости и цилиндрических поверхностей, выполненных со стороны плоскости двух отверстий с параллельными осями, расположенными перпендикулярно этой плоскости, заготовку базируют в рабочем органе загрузочного устройства по плоскости и цилиндрическим поверхностям двух отверстий, в которые вводят со стороны базовой плоскости базирующие штыри рабочего органа загрузочного устройства, а перебазирование заготовки осуществляют путем установки заготовки базовой плоскостью на базирующие элементы станочного приспособления, вывода при перемещении рабочего органа базирующего приспособления его базирующих штырей из отверстий заготовки и последующего ввода в эти отверстия со стороны базовой плоскости заготовки базирующих штырей станочного приспособления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Гибкая производственная система | 1988 |

|

SU1780992A1 |

| Гибкий производственный модуль | 1988 |

|

SU1593915A1 |

| Способ установки деталей в автоматической линии | 1986 |

|

SU1577937A1 |

| Гибкий производственный модуль | 1988 |

|

SU1798122A1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401725C2 |

| Гибкая производственная система | 1989 |

|

SU1673397A1 |

| Способ фиксации нежесткой призматической заготовки с незамкнутой верхней поверхностью при механической обработке на станке | 2022 |

|

RU2781937C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЗАГОТОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2007 |

|

RU2350438C2 |

Изобретение относится к механической обработке материалов, а именно к способам установки, базирования и закрепления заготовки на столах металлорежущих станков. Целью изобретения является расширение технологических возможностей. Способ включает операции базирования и закрепления заготовки в рабочем органе загружа- ющего устройства, транспортировки Изобретение относится к механической обработке материалов, а именно к способам установки, базирования и закрепления заготовки на столах металлорежущих станков. Известен способ установки заготовки за плоскость и отверстия, в котором в резьбовые отверстия заготовки предварительно вручную устанавливают штыри - аналоги спутников. Заготовка ставится на базовую плоскость станочного приспособления и за эти штыри базируется и зажимается соответствующими механизмами. Монтаж и усзаготовки на позицию обработки, перебазирования и азкрепления в станочном приспособлении за предварительно выполненные на заготовке базовые плоскости и цилиндрические поверхности отверстий, расположенных со стороны плоскости с параллельными осями, лежащими перпендикулярно этой плоскости, базирование заготовки в рабочем органе загрузочного устройства производят по плоскости и двум отверстиям, в которые вводят со стороны базовой плоскости базирующие штыри рабочего органа загрузочного устройства, а перебазирование заготовки осуществляют путем установки заготовки базовой плоскостью на базирующие элементы станочного приспособления, выводят при перемещении рабочего органа базирующего приспособления его базирующие штыри из отверстий заготовки для последующего ввода в эти отверстия со стороны базовой плоскости заготовки базирующих штырей станочного приспособления. 4 ил. тановка заготовок на станках производятся вручную. Автоматизировать эти процессы сложно в связи с необходимостью захватывания одним рабочим органом за наружные поверхности заготовок с существенно различной формой и размерами. Кроме того, ограничены технологические возможности из-за необходимости размещения, предварительной обработки технологических отверстий и монтажа большого числа базирующих и закрепляющих штырей. С/ с VI N о CJ ю

фиг 1

4

5 6

,

ш%шш.

ФигЗ

tW////// / /////

п

А-А

Фиг. 2

7

6-В

фиг. 4

| Устройство для закрепления деталей на станках с ЧПУ | 1980 |

|

SU891316A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Дж | |||

| Хартли | |||

| ГПС в действии | |||

| Пер | |||

| с англ | |||

| М.: Машиностроение, 1987, с 55, рис | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-15—Публикация

1987-06-01—Подача