Изобретение относится к области машиностроения, в частности к гибким произ- водственным системам на базе механообрабатывающего оборудования.

Цель изобретения - расширение технологических возможностей.

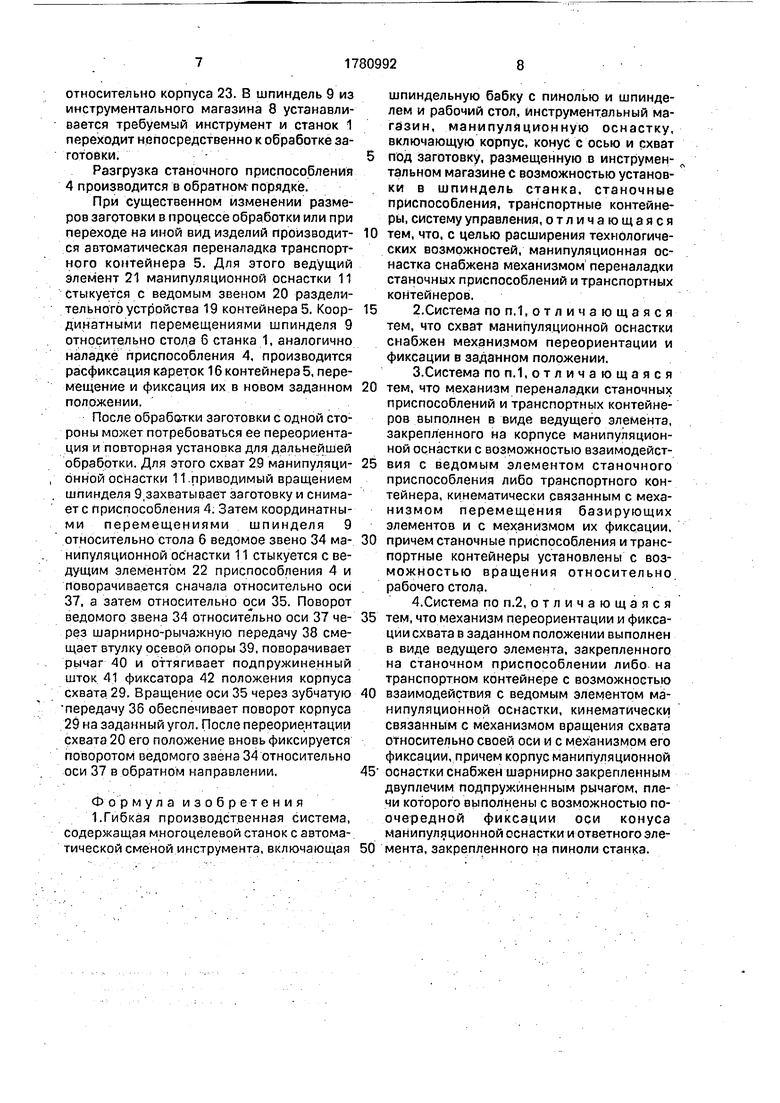

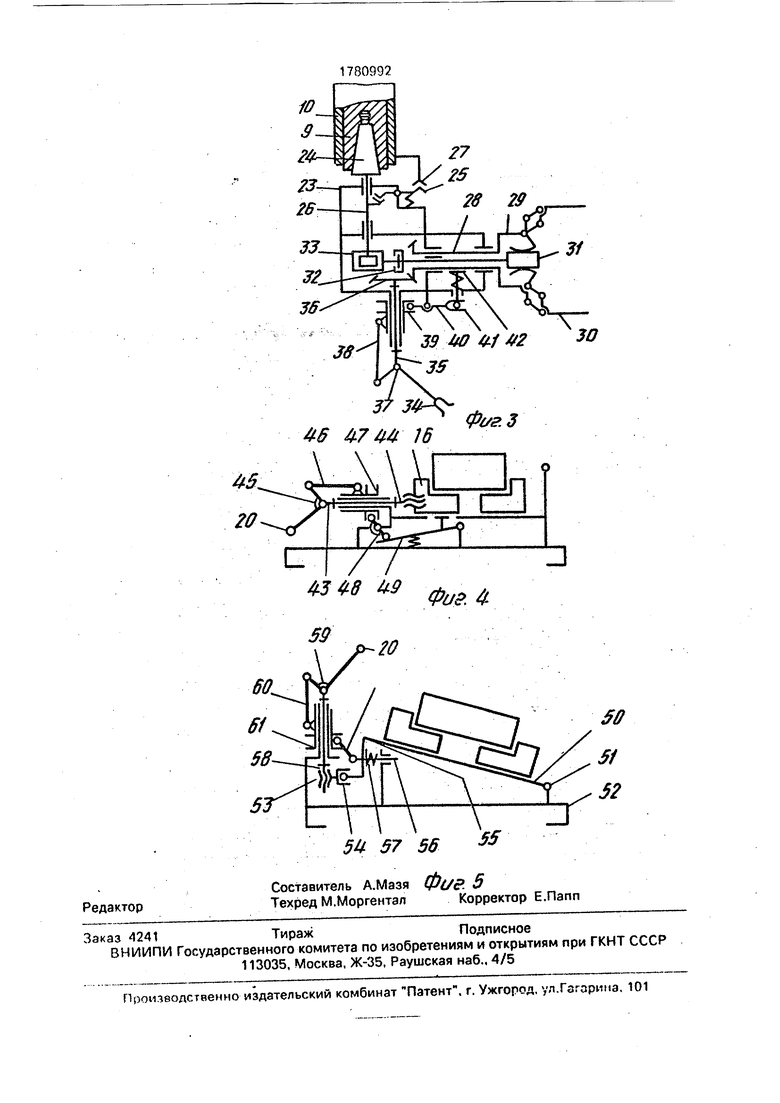

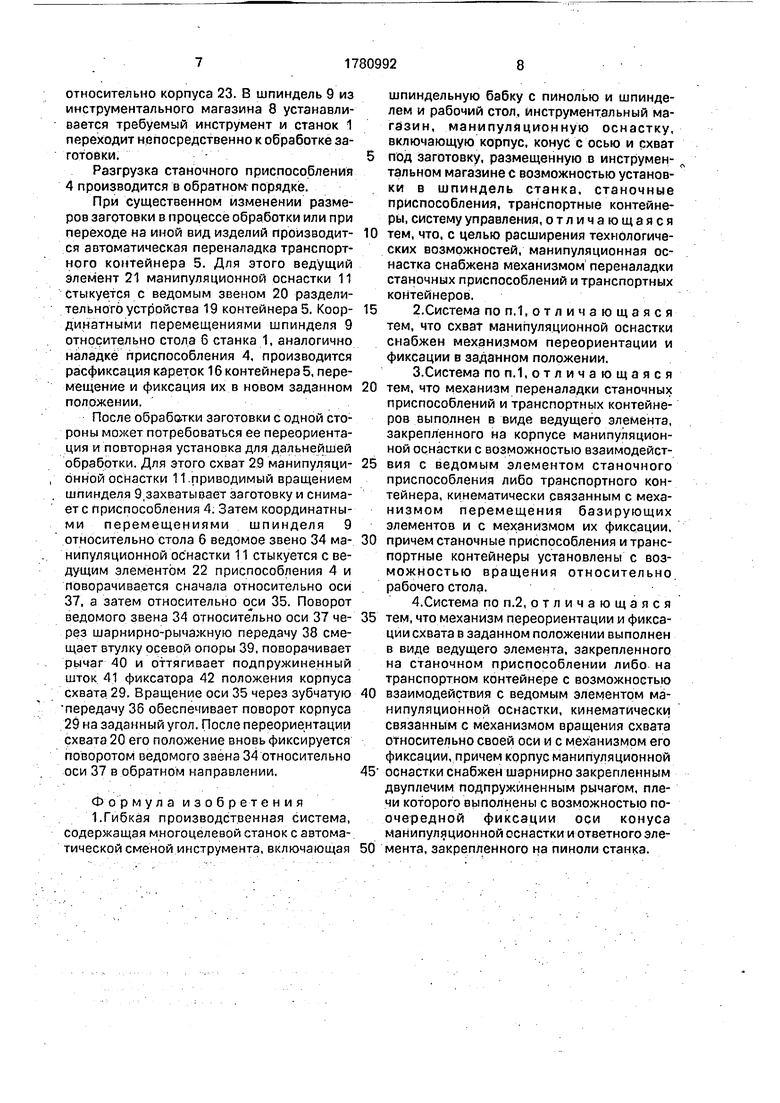

На фиг.1 изображена планировочная схема ГПС; на фиг.2 -- компоновочная схема рабочей зоны станка со станочным приспособлением, транспортным контейнером и манипуляционной оснасткой; на фиг.З - кинематическая схема станочного приспособления; на фиг.5 - кинематическая схема станочного приспособления с корректировкой ориентации заготовки; на фиг.4 - кине- матическая схема станочного приспособления.

Гибкая производственная система содержит многоцелевой станок 1. систему управления 2, транспортно-накопительную систему, например, на базе транспортного робота 3, станочные приспособления 4, транспортные 5 контейнеры с заготовками. 1 -i -тяв приспособлений, контейнеров и

манипуляционной оснастки входят корпуса- основания и средства удержания заготовок, в виде базирующих элементов с механизмами их перемещения и фиксации. Многоцелевой станок содержит рабочий стол 6 с позициями 7 под приспосособления и контейнеры, инструментальный магазин 8, шпиндель 9, в пиколи 10. В число сменяемых инструментов входит манипуляцион- ная оснастка 11, содержащая - схват 12. механизмы его поворота 13 и фиксации 14. Схват 12 имеет пальцы 15, предназначенные для базирования и закрепления объектов манипулирования.

Станочные приспособления и транспортные контейнера содержат каретки 16, размещенные в направляющих, а также механизмы перемещения 17 и фиксации 18. Каретки 16 несут элементы базирования и закрепления изделий, имеющие соответствующие рабочие поверхности. На манипуляционной оснастке 11, станочных приспособлениях 4 и транспортных контейнерах 5 установлены элементы механизма

(Л

С

х|

00

о о

sO

ю

19переналадки станочных приспособлений 4, транспортных контейнеров 5 и переориентации схвата 12 манипуляционной оснастки 11. Механизм 19 выполняет функции преобразования сложного пространственного движения входного ведомого элемента в движения нескольких выходных элементов. Причем каждый выходной элемент имеет одну степень подвижности и его движение пропорционально одной из составляющих пространственного движения входного элемента. В данном примере механизм 19 выполнен в виде входнбго ведомого элемента 20, связанного с основанием устройства двумя или более кинематическими парами, каждая из которых через передачи или непосредственно соединена с одним из выходных элементов. Причем один выходной элемент механизма 19 соединен с механизмами перемещения 13 или 17, а второй - с механизмами фиксации 14 или 18 базирующих элементов или схвата 12 в приспособлениях А контейнерах 5 или манипуляционной оснастке 11.

На корпусе 23 манипуляционной осна- стки 11 закреплен ведущий элемент 21 с возможностью взаимодействия с ведомыми элементами 20 станочных приспособлений 4 или контейнеров 5. 8 данном примере ведущий элемент 21 имеет цилиндрическое углубление - гнездо с заходными фасками. Диаметр гнезда и его глубина соответствуют размерам сферического оконечника ведомых элементов 20 приспособлений 4 и контейнеров 5. Подобный ведущий элемент может быть размещен на любой другой конструкции, движущейся вместе с пинолыо 10.

На станочном приспособлении 4 закреплен ведущий элемент 22, с возможностью взаимодействия с ведомым элементом

20манипуляционной сснастки 11. В данном примере он имеет форму сферы, взаимодействующей с соответствующим углублением- на ведомом звене 20 манипуляционной оснастки 11. Подобный ведущий элемент может быть установлен также на любых других конструкциях, движущихся вместе со столом б станка 1. Возможны и другие оформления стыкуемых ведомых и ведущих звеньев, например, в виде плоскостей на корпусах, взаимодействующих со сферическими оконечниками ведомых звеньев.

В корпусе 23 манипуляционной оснастки 11 на вращательных опорах установлен конус 24, закрепляемый в шпинделе 9 станка 1 вместо инструмента. На корпусе 23 шарнирно закреплен фиксатор в виде подпружиненного двуплечего рычага 25, с возможностью пзаимодейстйия в свободном состоянии с осью 26 конуса, и при установке

оснастки на шпиндель 9 - с пиньлью 10. Вместо подпружиненного рычага 25 фиксатор может быть выполнен в виде подпружиненного штока. Связь между

подпружиненным рычагом 25 и конусом 24 или пинолыо 10 может быть либо фрикционной, либо с геометрическим замыканием, например, соответствующих выступов рычага 25 и впадин 27 на оси 26 конуса и

0 пиноли 10.

В корпусе 23 оснастки на полой оси 28 в опорах вращения установлено основание 28 схвата 12. Пальцы 30 схвата 29 через зубчато-реечную передачу 33 связаны с

5 осью 26 конуса 24.

Механизм 19 манипуляционной оснастки 11 выполнен в виде ведомого звена 34. связанного с корпусом 23 двумя вращательными кинематическими парами, оси кото0 рых взаимно перпендикулярны. Одна ось 35 ведомого звена через коническую зубчатую передачу 36 связана с осью 28 корпуса схвата 12. А вторая его ось 37 через шарнирно- рычажную передачу 38, вращательную

5 осевую опору 39 и рычаг 40 связана с механизмом фиксации схвата 12. выполненным в виде подпружиненного штока 41с фрикционным элементом 42. Возможны и другие варианты оформления фиксирующего меха0 низма и его привода. Например, фрикционная фиксация клиновым механизмом с приводом непосредственно от осевой вращательной опоры 39.

Механизм 19 может быть построен и на

5 основе других видов кинематических пар, например, двух-трех взаимно перпендикулярных поступательных пар, двух-трех вращательныхпарсвзаимно-перпендикулярными или парал0 лельными осями, соосных вращательной и поступательной пар и т.п. Часть выходных элементов механизма 19 могут соединяться с ведомыми звеньями и непосредственно, без промежуточных передач.

5 Станочное приспособление 4 оснащено аналогичным механизмом 19. Одна ось 43 входного ведомого элемента 20 непосредственно соединена с винтом 44 перемещения кареток 16с базирующими и закрепляющи0 ми заготовки элементами. Вторая ось 45 через шарнирно-рычажную передачу 46 вращательную осевую опору 47 и рычаг 48 связана с подпружинненым рычагом 49 фрикционной фиксации положения каретки

5 16.

Для изменения ориентации заготовки корпус 50 станочного приспособления 4 установлен на вращательных опорах 51 на основании - палете 52, закрепленной на столе б станка 1, На палете 52 размещены механизм поворота, образованный передачей винт-гайка 53 и кулисой 54, а также механизм фиксации и ориентации приспособления 4, образованный круговым сектором 55, подпружиненным штоком 56 с фрикционом 57. Палета 52 оснащена механизмом 19. Одна ось ведомого входного элемента 20 соединена с винтом 58 механизма поворота приспособления 4. Вторая ось59 через шар- нирно-рычажную передачу 60, вращательную осевую опору 61 и серьгу 62 связана с штоком 56 механизма фиксации и ориентации приспособления 4.

Станочные приспособления 4 могут содержать несколько подобных или различных механизмов 19, каждое из которых приводит в движение и фиксирует различные базирующие и закрепляющие элементы, или изменяет ориентацию приспособления 4 относительно различных осей вращения. Для перемещения и привода сложных базирующих и закрепляющих механизмов, например, цанговых с принудительным поджатием к основной базовой плоскости, разделительные устройства могут иметь три и более выходных звеньев.

Гибкая производственная система работает следующим образом.

Транспортный робот 3 забирает с позиции хранения контейнер 5 с очередной эа- готовкой и соответствующее ей приспособление 4. Приспособление 4 и контейнер 5 транспортируются к станку 1 и устанавливаются на позиции 7 его стола 6.

Из магазина сменных инструментов 8 в шпиндель 9 станка 1 устанавливается мани- пуллционная оснастка 11. Затем производится наладка приспособления 4 в соответствии со спецификой очередной подлежащей обработке заготовки. Координатными перемещениями шпинделя 9 относительно стола 6 ведущий элемент 21 на ман.ипуляционной оснастке 11 подводится к ведомому элементу 20 приспособления 4 и стыкуется с ним - сфера оконцовки ведомого элемента 20 вводится в полость ведущего элемента 21.

В процессе установки конуса 24 мани- пуляционной оснастки 11 в шпиндель 9 фиксирующий рычаг 25 входит в полость 27 на пиноли 10 и однозначно задает ориентацию корпуса 23. При дальнейшем затягивании конуса 24 в шпинделе 9 фиксирующий рычаг 25 выходит из взаимодействия с осью 26 конуса 24.

Совместной работой координатных перемещений шпинделя 9 и стола 6 станка 1 ведущий элемент 21 манипуляционной оснастки 11 перемещается относительно стола по дугообразной траектории с радиусом,

равным длине ведомого элемента 20 разделительного устройства приспособления 4. Причем эта траектория лежит в плоскости, проходящей через центр сферического око- 5 нечника ведомого элемента 20 и перпендикулярной его оси 45. В результате ведомый элемент 20 приспособления 4 поворачивается относительно оси 45 и через шарнирно- рычажную передачу 46, сдвигает втулку

0 вращательной осевой опоры 47, поворачивает рычаг 48 и 49, расфиксируя каретки 16, несущие базирующие и закрепляющие заготовки элементы.

Затем также совместной работой коор5 динатных перемещений шпинделя 9 и стола 6 станка 1 ведущий элемент 21 манипуляционной оснастки 11 перемещается по кольце- вой траектории в плоскости, перпендикулярной оси 43 ведомого элемен0 та 20. Радиус траектории равен проекции ведомого элемента 20 на эту плоскость. В результате ведомый элемент 20 вращает винт 44 и в соответствии с программой каретка 16 перемещается в требуемое поло5 жение, соответствующее форме и размерам подлежащей обработке заготовки. После этого аналогичным образом ведомый элемент 20 поворачивается относительно оси 45, в обратном направлении и рычаг 49 под

0 действием пружины фиксирует каретку 16. Наладка приспособления 4 закончена и система переходит к его загрузке.

Координатными перемещениями станка 1 манипуляционная оснастка 11 подно5 сится к транспортному контейнеру 5. Вращением шпинделя 9 с конусом 24 через зубчато-реечную передачу 33, осевую опору вращения 32, зубчато-реечную передачу 31 пальцы 30 схвата 29 перемещаются и захва0 тывают заготовку из контейнера 5. Манипуляционная оснастка 11 возвращается к приспособлению 4 и устанавливает заготовку на каретку 16. Обратным вращением шпинделя 9 пальцы 30 схвата 29 отпускают

5 заготовку. Ведущий элемент 21 манипуляционной оснастки 11 вновь подводится к ведомому звену 20 приспособления 4 и аналогично наладке перемещает каретку 16, закрепляя заготовку в приспособлении 4,

0 Для сокращения времени простоя станка 1 закрепление заготовок может производиться и установленными в каретках 16 дополнительными механизмами с собственными приводами, питаемыми, например, от

5 гидросистемы станка.

После окончания загрузки манипуляционная оснастка 11 передается в инструментальный мага,зин 8. При этом конус 24 выходит из шпинделя 9, а ось его 26 фиксируется рычагом 25 з заданном положении

относительно корпуса 23. В шпиндель 9 из инструментального магазина 8 устанавливается требуемый инструмент и станок 1 переходит непосредственно к обработке заготовки.

Разгрузка станочного приспособления 4 производится в обратном порядке.

При существенном изменении размеров заготовки в процессе обработки или при переходе на иной вид изделий производится автоматическая переналадка транспортного контейнера 5. Для этого ведущий элемент 21 мзнипуляционной оснастки 11 стыкуется с ведомым звеном 20 разделительного устройства 19 контейнера 5. Координатными перемещениями шпинделя 9 относительно стола 6 станка 1, аналогично наладке приспособления 4, производится расфиксация кареток 16 контейнера 5, перемещение и фиксация их в новом заданном положении.

После обработки заготовки с одной стороны может потребоваться ее переориентация и повторная установка для дальнейшей обработки. Для этого схват 29 манипуляци- онной оснастки 11 приводимый вращением шпинделя 9,захватывает заготовку и снимает с приспособления 4. Затем координатны- ми перемещениями шпинделя 9 относительно стола б ведомое звено 34 ма- нипуляционной оснастки 11 стыкуется с ведущим элементом 22 приспособления 4 и поворачивается сначала относительно оси 37, а затем относительно оси 35. Поворот ведомого звена 34 относительно оси 37 через щарнирно-рычажную передачу 38 смещает втулку осевой опоры 39, поворачивает рычаг 40 и оттягивает подпружиненный шток 41 фиксатора 42 положения корпуса схвата 29. Вращение оси 35 через зубчатую передачу 36 обеспечивает поворот корпуса 29 на заданный угол. После переориентации схвата 20 его положение вновь фиксируется поворотом ведомого звена 34 относительно оси 37 в обратном направлении.

Формула изобретения 1.Гибкая производственная система, содержащая многоцелевой станок с автоматической сменой инструмента, включающая

шпиндельную бабку с пинолью и шпинделем и рабочий стол, инструментальный магазин, манипуляционную оснастку, включающую корпус, конус с осью и схват

под заготовку, размещенную в инструментальном магазине с возможностью установки в шпиндель станка, станочные приспособления, транспортные контейнеры, систему управления, отличающаяся

тем, что, с целью расширения технологических возможностей, манипуляционная оснастка снабжена механизмом переналадки станочных приспособлений и транспортных контейнеров.

2.Система по п. 1,отличающаяся тем, что схват манипуляционной оснастки снабжен механизмом переориентации и фиксации в заданном положении.

3.Система по п. 1,отличающаяся

тем, что механизм переналадки станочных приспособлений и транспортных контейнеров выполнен в виде ведущего элемента, закрепленного на корпусе манипуляциои- ной оснастки с возможностью взаимодействия с ведомым элементом станочного приспособления либо транспортного контейнера, кинематически связанным с механизмом перемещения базирующих элементов и с механизмом их фиксации.

причем станочные приспособления и транспортные контейнеры установлены с возможностью вращения относительно рабочего стола.

4.Система по п.2, отличающаяся

тем, что механизм переориентации и фиксации схвата в заданном положении выполнен в виде ведущего элемента, закрепленного на станочном приспособлении либо на транспортном контейнере с возможностью

взаимодействия с ведомым элементом манипуляционной оснастки, кинематически связанным с механизмом вращения схвата относительно своей оси и с механизмом его фиксации, причем корпус маиипуляционной

оснастки снабжен шарнирно закрепленным двуплечим подпружиненным рычагом, плечи которого выполнены с возможностью поочередной фиксации оси конуса манипуляционной оснастки и ответного элемента, закрепленного на пиноли станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Сменное захватное устройство | 1988 |

|

SU1618649A1 |

| Гибкий производственный модуль | 1988 |

|

SU1798122A1 |

| Гибкая производственная система | 1989 |

|

SU1673397A1 |

| Гибкий производственный модуль | 1988 |

|

SU1593915A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Робототехнологический комплекс | 1985 |

|

SU1289677A1 |

| Манипуляционная система | 1990 |

|

SU1784451A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОДЕРЕВЯННЫХ БАЛОК ИЗ МЕТАЛЛИЧЕСКОГО СЕРДЕЧНИКА И ДВУХ ДЕРЕВЯННЫХ ОБКЛАДОК И ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2354790C2 |

Использование: машиностроение, в частности гибкие производственные системы. Сущность изобретения: манипуляционная оснастка снабжена механизмом переналадки стеночных приспособлений и транспортных контейнеров. 3 з.п.ф-лы, 5 ил.

jX

0000

фие1

7 /

Фс/г-Z

V

л

w

4

A.

f8 7 6

5ГЛ

5k 57 56

| Заявка ФРГ М 3544174 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1988-04-22—Подача