Изобретение относится к машинострению и приборостроению и может быть использовано во всех отраслях народного хозяйства для автоматизации загрузки металлорежущих станков, а также транспортных и сборочных операций. :

Цель изобретения - повышение надежности и расширение технологических возможностей.

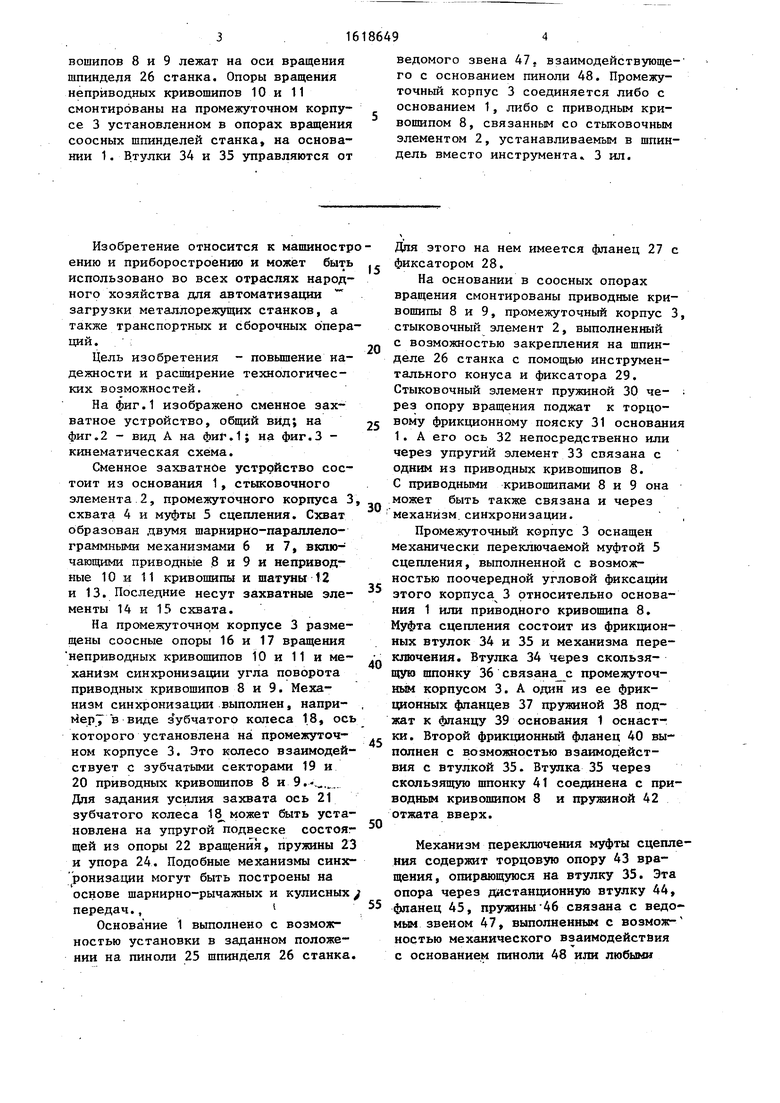

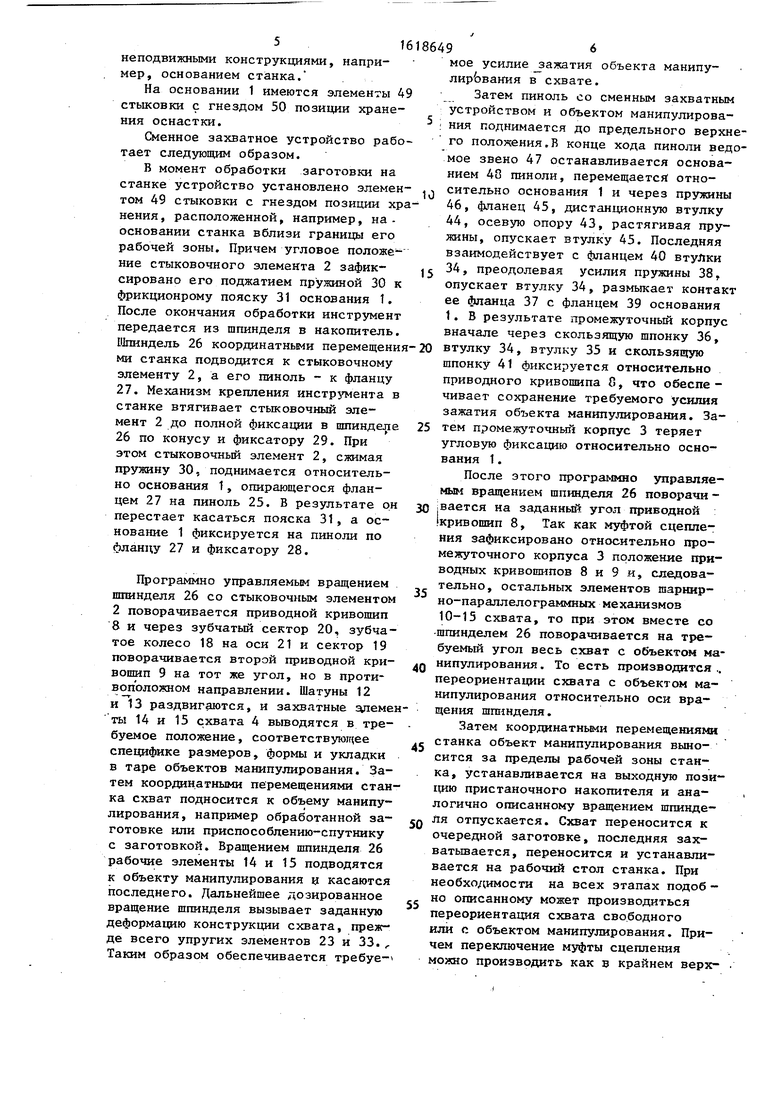

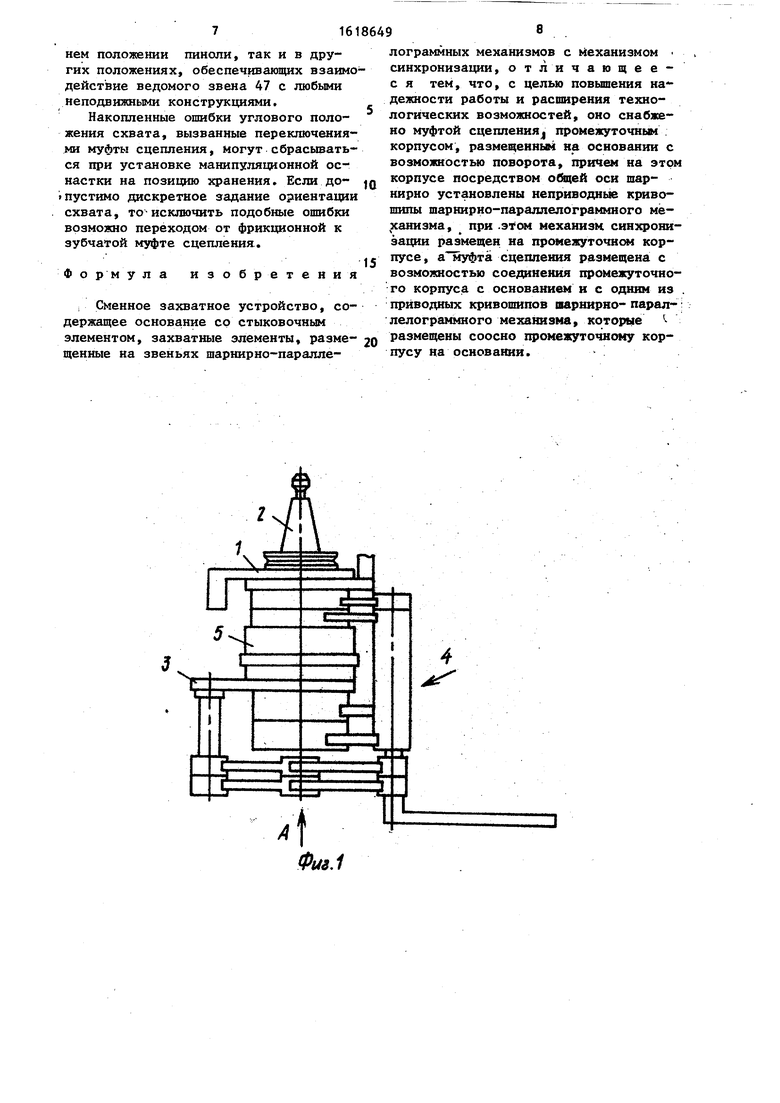

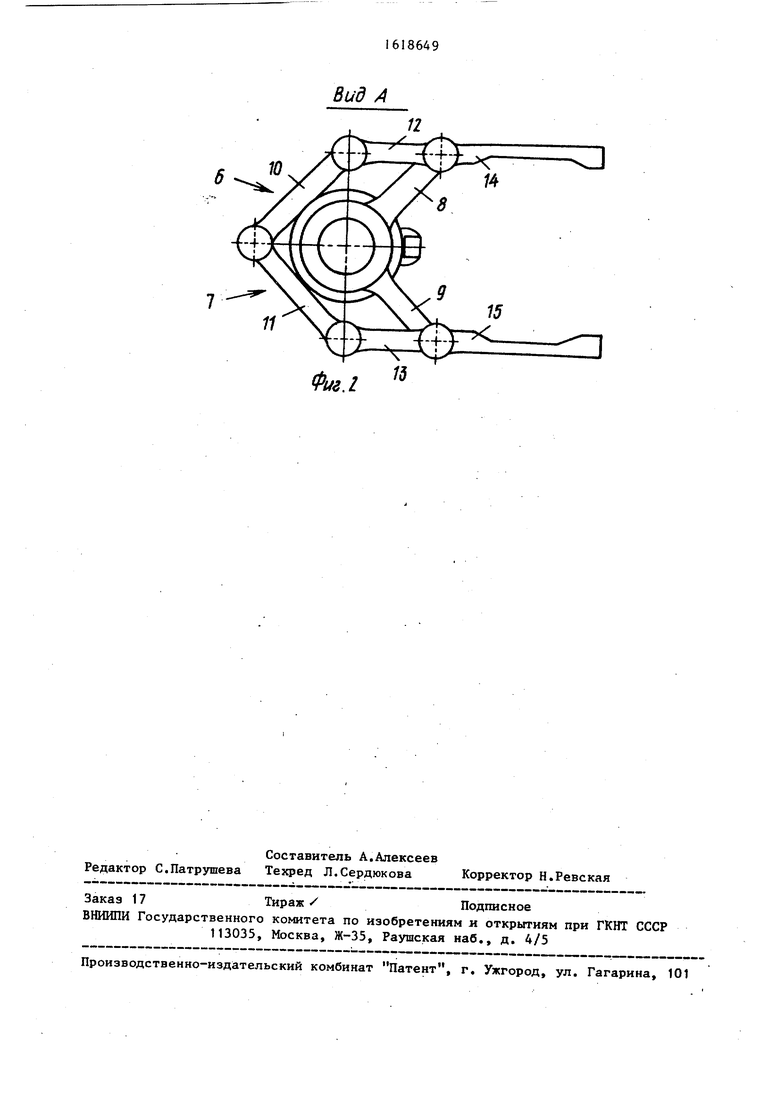

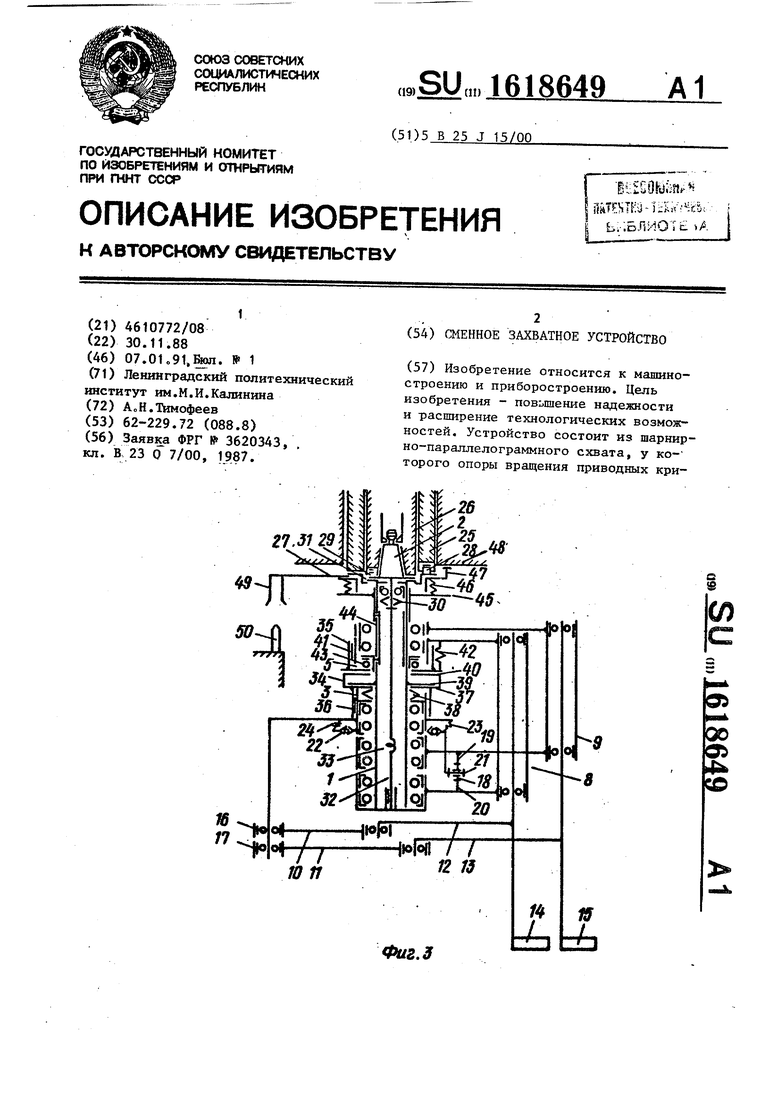

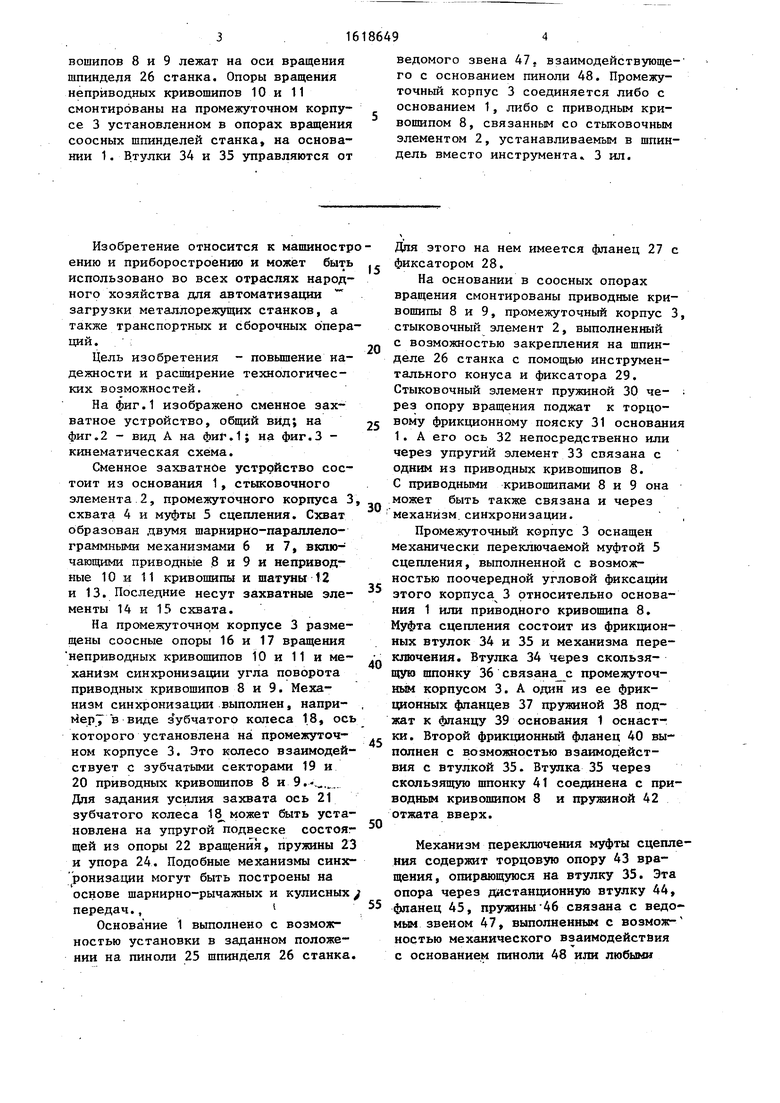

На фиг.1 изображено сменное захватное устройство, общий вид; на фиг.2 - вид А на фиг.1; на фиг.3 - кинематическая схема.

Сменное захватное устройство состоит из основания 1, стыковочного элемента 2, промежуточного корпуса 3 схвата 4 и муфты 5 сцепления. Схват образован двумя шарнирно-параллело- граммными механизмами 6 и 7, включающими приводные 8 и 9 и неприводные 10 и 11 кривошипы и шатуны 12 и 13. Последние несут захватные эле- менты 14 и 15 схвата.

На промежуточном корпусе 3 размещены соосные опоры 16 и 17 вращения неприводных кривошипов 10 и 11 и механизм синхронизации угла поворота приводных кривошипов 8 и 9. Механизм синхронизации выполнен, напри- мер7 в виде зубчатого колеса 18, ось которого установлена на промежуточном корпусе 3. Это колесо взаимодействует с зубчатыми секторами 19 и 20 приводных кривошипов 8 и 9.-,.. Для задания усилия захвата ось 21 зубчатого колеса 18 может быть уста

новлена на упругой подвеске состоя щей из опоры 22 вращения, пружины 23 и упора 24. Подобные механизмы синхронизации могут быть построены на основе шарнирно-рычажных и кулисных ) передач.,1

Основание 1 выполнено с возможностью установки в заданном положении на пиноли 25 шпинделя 26 станка.

20

30

.. 25

,

40

45

50

55

Для этого на нем имеется фланец 27 с фиксатором 28.

На основании в соосных опорах вращения смонтированы приводные кривошипы 8 и 9, промежуточный корпус 3, стыковочный элемент 2, выполненный с возможностью закрепления на шпинделе 26 станка с помощью инструментального конуса и фиксатора 29. Стыковочный элемент пружиной 30 че- рез опору вращения поджат к торцовому фрикционному пояску 31 основания 1. А его ось 32 непосредственно или через упругий элемент 33 связана с одним из приводных кривошипов 8. С приводными кривошипами 8 и 9 она может быть также связана и через механизм синхронизации.

Промежуточный корпус 3 оснащен механически переключаемой муфтой 5 сцепления, выполненной с возможностью поочередной угловой фиксации этого корпуса 3 относительно основания 1 или приводного кривошипа 8. Муфта сцепления состоит из фрикционных втулок 34 и 35 и механизма переключения. Втулка 34 через скользящую шпонку 36 связана с промежуточным корпусом 3. А один из ее фрикционных фланцев 37 пружиной 38 поджат к фланцу 39 основания 1 оснастки. Второй фрикционный фланец 40 выполнен с возможностью взаимодействия с втулкой 35. Втулка 35 через скользящую шпонку 41 соединена с приводным кривошипом 8 и пружиной 42 отжата вверх.

Механизм переключения муфты сцепления содержит торцовую опору 43 вращения, опирающуюся на втулку 35. Эта опора через дистанционную втулку 44, фланец 45, пружины-46 связана с ведомым звеном 47, выполненным с возмож- ностью механического взаимодействия с основанием пиноли 48 или любыми

51 неподвижными конструкциями, например, основанием станка.

На основании 1 имеются элементы 4 стыковки с гнездом 50 позиции хранения оснастки.

Сменное захватное устройство работает следующим образом.

В момент обработки заготовки на станке устройство установлено элементом 49 стыковки с гнездом позиции хр нения, расположенной, например, на- основании станка вблизи границы его рабочей зоны. Причем угловое положение стыковочного элемента 2 зафиксировано его поджатием пружиной 30 к фрикционрому пояску 31 основания 1. После окончания обработки инструмент передается из шпинделя в накопитель. Шпиндель 26 координатными перемещени ми станка подводится к стыковочному элементу 2, а его пиноль - к фланцу 27. Механизм крепления инструмента в станке втягивает стыковочный элемент 2 до полной фиксации в шпинделе 26 по конусу и фиксатору 29. При этом стыковочный элемент 2, сжимая пружину 30, поднимается относительно основания 1, опирающегося фланцем 27 на пиноль 25. В результате он перестает касаться пояска 31, а основание 1 фиксируется на пиноли по фланцу 27 и фиксатору 28.

Программно управляемым вращением шпинделя 26 со стыковочным элементом 2 поворачивается приводной кривошип 8 и через зубчатый сектор 20, зубчатое колесо 18 на оси 21 и сектор 19 поворачивается второй приводной кривошип 9 на тот же угол, но в противоположном направлении. Шатуны 12 и 13 раздвигаются, и захватные элеме ты 14 и 15 схвата 4 выводятся в требуемое положение, соответствующее специфике размеров, формы и укладки в таре объектов манипулирования. Затем координатными перемещениями станка схват подносится к объему манипулирования, например обработанной заготовке или приспособлению-спутнику с заготовкой. Вращением шпинделя 26 рабочие элементы 14 и 15 подводятся к объекту манипулирования и касаются последнего. Дальнейшее дозированное вращение шпинделя вызывает заданную деформацию конструкции схвата, прежде всего упругих элементов 23 и 33.г Таким образом обеспечивается требуе5 ;

86496

мое усилие зажатия объекта манипулирования в схвате.

Затем пиноль со сменным захватным устройством и объектом манипулирова- : ния поднимается до предельного верхнего положения.В конце хода пиноли ведомое звено 47 останавливается основанием 48 пиноли, перемещается отно- «, сительно основания 1 и через пружины 46, фланец 45, дистанционную втулку 44, осевую опору 43, растягивая пружины, опускает втулку 45. Последняя взаимодействует с фланцем 40 втулки I с 34, преодолевая усилия пружины 38, опускает втулку 34, размыкает контакт ее фланца 37 с фланцем 39 основания 1. В результате промежуточный корпус вначале через скользящую шпонку 36, 20 втулку 34, втулку 35 и скользящую шпонку 41 фиксируется относительно приводного кривошипа 0, что обеспечивает сохранение требуемого усилия зажатия объекта манипулирования. За- 25 тем промежуточный корпус 3 теряет угловую фиксацию относительно основания 1.

После этого программно управляемым вращением шпинделя 26 поворачи - 30 |вается на заданный угол приводной кривошип 8, Так как муфтой сцепления зафиксировано относительно промежуточного корпуса 3 положение приводных кривошипов 8 и 9 и, следовательно, остальных элементов шарнир- но-параллелограммных механизмов 10-15 схвата, то при этом вместе со шпинделем 26 поворачивается на требуемый угол весь схват с объектом ма- АЛ нипулирования. То есть производится .. переориентации схвата с объектом манипулирования относительно оси вращения шпинделя.

Затем координатными перемещениями

5

станка объект манипулирования выносится за пределы рабочей зоны станка, устанавливается на выходную позицию пристаночного накопителя и аналогично описанному вращением шпинде- ля отпускается. Схват переносится к очередной заготовке, последняя захватывается, переносится и устанавливается на рабочий стол станка. При необходимости на всех этапах подоб - но описанному может производиться переориентация схвата свободного или с объектом манипулирования. Причем переключение муфты сцепления можно производить как в крайнем верхнем положении пиноли, так и в других положениях, обеспечивающих взаимодействие ведомого звена 47 с любыми неподвижными конструкциями.

Накопленные ошибки углового положения схвата, вызванные переключениями муфты сцепления, могут сбрасываться при установке манипуляционной оснастки на позицию хранения. Если до- пустимо дискретное задание ориентации схвата, то исключить подобные ошибки возможно переходом от фрикционной к зубчатой муфте сцепления.

Ф о р м ула изобретения

: Сменное захватное устройство, содержащее основание со стыковочным элементом, захватные элементы, разме- щенные на звеньях шарнирно-параллелограммных механизмов с механизмом синхронизации, отличающее- с я тем, что, с целью повышения надежности работы и расширения технологических возможностей, оно снабжено муфтой сцеплениЯ| промежуточным . корпусом, размещенным на основании с возможностью поворота, причем на этом корпусе посредством общей оси шар- нирно установлены неприводные кривошипы шарнирно-параллелограммного механизма, при .этом механизм синхронизации размещен на промежуточном корпусе, а муфта сцепления размещена с возможностью соединения промежуточного корпуса с основанием и с одним из приводных кривошипов шарнирно- парал- лелограммного механизма, которые размещены соосно промежуточному корпусу на основании.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ | 1989 |

|

RU2014201C1 |

| Манипуляционная система | 1990 |

|

SU1784451A1 |

| Гибкая производственная система | 1988 |

|

SU1780992A1 |

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

|

RU2759352C1 |

| Гибкая производственная система | 1989 |

|

SU1673397A1 |

| Автоматическая револьверная головка | 1987 |

|

SU1414516A1 |

| АВТОМАТИЧЕСКАЯ РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1990 |

|

RU2035268C1 |

| Гибкий производственный модуль | 1988 |

|

SU1593915A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ И ПОЛИРОВАНИЯ И ВОГНУТЫХ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU305041A1 |

| Планетарная головка | 1979 |

|

SU770679A1 |

Изобретение относится к машиностроению и приборостроению. Цель изобретения - повышение надежности и расширение технологических возможностей. Устройство состоит из шарнир- но-параллелограммного схвата, у ко- торого опоры вращения приводных кри

Фм.1

Вид А

Фиг.1

| Заявка ФРГ № 3620343, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-11-30—Подача