Изобретение относится к станкостроению, а именно к шлифованию шатунных, коренных и т.п. шеек коленчатых валов.

Известен станок для шлифования шеек коленчатых валов, содержащий основание, установленные на нем шпиндельный узел инструмента и переднюю и заднюю бабки с соответствующими шпинделями, размещенные на шпинделях бабок узлы крепления коленчатого вала с центросмесителями, закрепленный на передней бабке механизм угловой фиксации коленчатого вала и расположенное на задней бабке средство осевого перемещения шпинделя последней.

Недостатком данного станка является низкая точность шлифования коленчатого вала.

Цель изобретения - повышение точности шлифования.

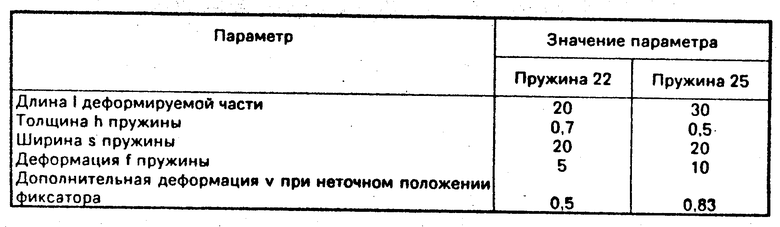

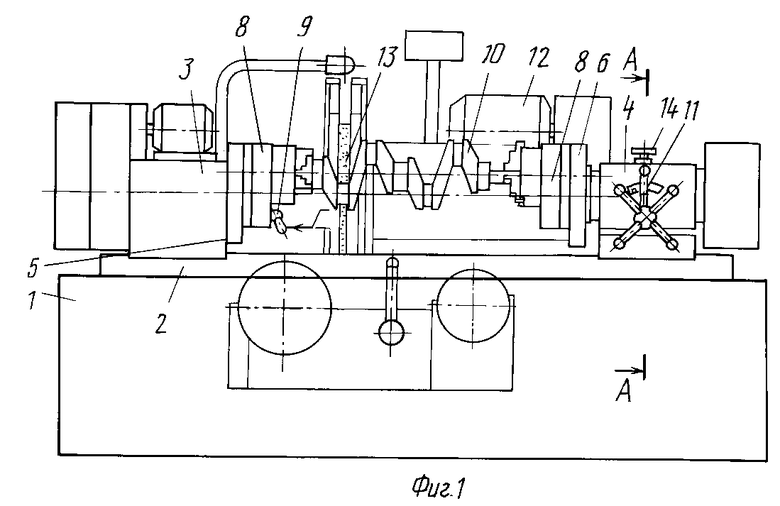

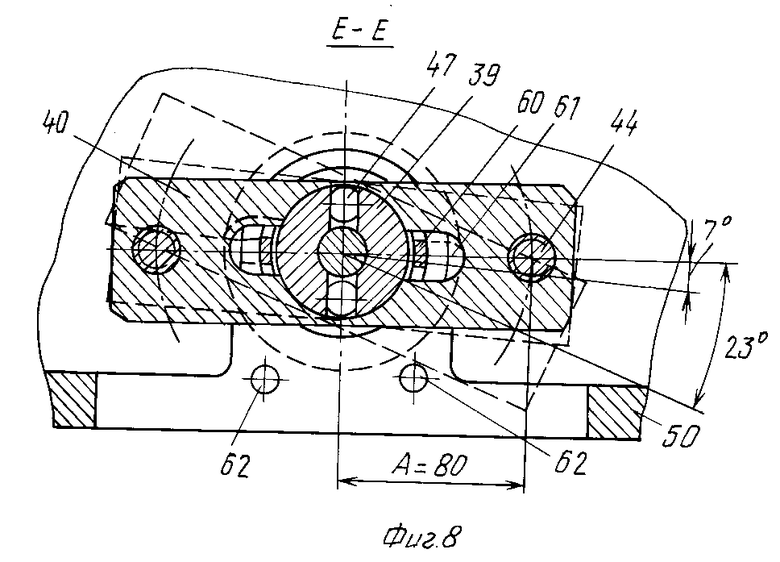

На фиг. 1 показан общий вид предлагаемого станка; на фиг. 2 - механизм угловой фиксации; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 3; на фиг. 7 - разрез Д-Д на фиг. 3; на фиг. 8 - разрез Е-Е на фиг. 3.

Станок содержит станину 1, на которой установлен стол 2 с возможностью продольного перемещения по направляющим станины, на котором закреплены передняя бабка 3 и задняя бака 4 со шпинделями 5 и 6 и установленные на них центросмесители 7, удерживающее шлифуемый коленчатый вал 8 и сообщающие ему вращательное движение. В изображенном варианте станок налажен на шлифование шатунных шеек.

На передней бабке 3 установлен механизм 9 для угловой фиксации коленчатого вала 10 в положении, при котором ось (оси) подлежащей шлифованию шатунной шейки (шеек) совпадает с осью вращения. Задняя бабка 4 имеет средством 11 перемещения шпиндельного узла 6. На поперечных направляющих установлен шпиндельный узел 12 инструмента 13 с возможностью перемещения по этим направляющим. Рукоятка 14 служит для зажима шпинделя 6 в корпусе задней бабки 4.

Механизм 9 состоит из корпуса 15, размещенного в нем диска 16 с пазами 17, в которые заходит ролик 18, жестко закрепленный на фиксаторе 19. Фиксатор 19 и его эксцентриковая ось 20 установлены на подшипниках качения, смонтированных с предварительным натягом для исключения люфтов в соединениях и придания достаточной жесткости соединениям. Фиксатор 19 вводится в паз 17 диска 16 эксцентриковым механизмом с ручным приводом. Эксцентрик 21, установленный на подшипниках, воздействует на фиксатор 19 через подшипник качения, установленный для снижения потерь на трение в контакте с пружиной 22, жестко соединенной с фиксатором 19. Рукоятка 23 имеет ограничители (упор) 24 обоих ее положений, одному из которых соответствует введенное, а другому - отведенное положение фиксатора 19. Фиксатор 19 отводится усилием пружины 25 после освобождения эксцентриковым механизмом пружины 22.

Для получения пологой силовой характеристики пружины 22, обеспечения достаточного ее усилия на рабочем участке характеристики, что важно для стопорного механизма, используемого в составе предлагаемого станка, а также для возможности отвода фиксатора более слабой пружиной 25 без значительного увеличения хода эксцентрикового механизма пружина 22 предварительно изогнута винтом 26.

Для предотвращения повреждения пружины 22 воздействием эксцентрика 21 при несовпадении ролика 18 с пазом 17 над пружиной 22 имеется зазор, в пределах которого дополнительная деформация пружины не представляет для нее опасности.

Положение фиксатора 19 настраивается для корректировки углового положения стопорного диска 16 путем изменения углового положения эксцентрикового валика 27, при этом пружина 25 связана с упором 28. При этом пружина 25 имеет жесткость меньше жесткости пружины 22.

Средство осевого перемещения шпинделя 6 выполнено в виде рейки 29, установленной на гильзе 30 шпинделя 6 и находящейся в зацеплении с зубчатым венцом 31 вала-шестерни 32. На вале-шестерне 32 жестко закреплена ступица 33, имеющая рукоятки 34 для ручного перемещения гильзы. Вал-шестерня 32 установлен на подшипниках 35 и 36 качения. На вале-шестерне 32 жестко закреплена полумуфта 37 с торцовыми зубьями 38 механизма создания осевого усилия, которая имеет возможность зацепления с полумуфтой 39, имеющей такие же зубья.

С полумуфтой 39 жестко соединено коромысло 40, постоянно находящееся под силовым воздействием с приводом поддержания постоянного усилия, состоящего из коаксиальных пружин 41, направляемых телескопическими осями 42 и 43, опирающимися на сферические шарниры 44, закрепленные в коромысле 40, и шарниры 45, закрепленные на корпусе задней бабки 4.

Полумуфта 39 установлена на вале-шестерне 32 с возможностью вращения и осевого перемещения, не препятствуя ручному перемещению гильзы, поскольку зубья полумуфт разъединены усилием пружин 41, передаваемым полумуфте 39 посредством установленного на ней коромысла 40. Указанным усилием обеспечивается постоянный плотный контакт полумуфты 39 и втулки 46 с шариками 47, расположенными в поперечных цилиндрических канавках 48 на полумуфте и втулке. Радиусы канавок составляют 1,5 радиуса шариков.

Так как втулка 46 воспринимает все усилие, создаваемое пружинами 41, и в то же время должна иметь возможность проворотов, она опирается на подшипник 49 качения, закрепленный на корпусе 50 задней бабки.

На втулке 46 жестко закреплена ступица 51, в которую запрессован направляющий валик 52, несущий рукоятку 53, находящуюся под постоянным воздействием пружины 54. Рукоятка 53 имеет возможность только осевого перемещения относительно валика 52, так как сориентирована стопором-шпонкой 55, находящимся в пазу 56.

На рукоятке 53 имеется зуб 57, входящий в выборку на секторе 58 (при среднем (вертикальном) положении рукоятки) или во впадины зубьев 59 (при наклоне рукоятки влево). При наклоне рукоятки вправо зуб 57 скользит по гладкой поверхности сектора.

Выступы 60 прямоугольной формы, входящие с большим зазором в пазы 61 коромысла 40, обеспечивают холостой поворот коромысла на угол 7о и -7о. Максимальный угол поворота коромысла как вправо, так и влево ограничен упорами 62.

Станок работает следующим образом.

Для обеспечения точных угловых положений и повторяемости результатов по точности угловых положений при разворотах коленчатого вала 10 и его фиксации для шлифования очередной шатунной шейки (шеек) стопорный диск 16 имеет пазы 17 с углом клинообразности 20о. Благодаря этому при вводе фиксирующего ролика 18 в паз 17 с усилием, обеспечиваемым пластинчатыми пружинами 22 и 25, воздействующими на фиксатор 19, происходит доворот диска 16 до номинального углового положения. Воздействие на фиксатор 19 другим путем невозможно, так как после захода ролика 18 в паз 17 и положении рукоятки 23 поворота эксцентрика 21 на упоре 24 подведенного положения на фиксатор действует только сила пружин 22 и 25. При этом указанная сила благодаря выбору пружин с нужными характеристиками, встречному действию пружин и соотношению геометрических параметров фиксатора имеет мало отличающееся значение при различных положениях фиксатора в конце его хода.

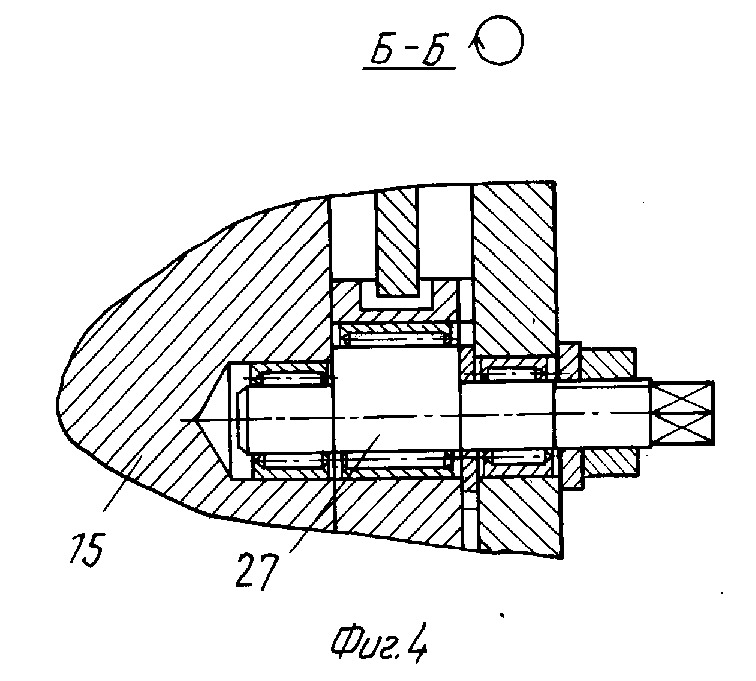

Параметры пружин сведены в таблицу.

Для параметров пружин получены следующие результаты, подтверждающие приемлемость их результирующего усилия.

При разности положений ролика фиксатора, происходящей, например, от различного износа пазов 17 в 0,8 мм, изменение усилия, приведенного к ролику, происходит на 7,86% , что для точности углового положения не имеет значения и не создает существенного приращения деформации деталей узла, могущего нарушить точность углового и радиального положения стопорного диска.

При расчете учитывалось, что ограничение хода ролика глубиной (шириной) паза ведет к деформации пружины 22 на большую величину, следовательно, ее усилие возрастает. Однако возрастает и длина деформируемой части пружины 22, в связи с чем жесткость пружины снижается, что в значительной мере компенсирует возрастание силы пружины.

Так как изменение длины рабочей части пружины 22 требует ее перемещения по поверхности эксцентрика 21, что снижает эффект компенсации изменения силы пружины при наличии повышенного трения, введен подшипник, снижающий трение и этим ограничивающий указанный недостаток. Упор 28 пружины 25 этого не требует, так как пружина 25 относительно него практически неподвижна.

При геометрических параметрах фиксатора и усилии, сообщаемом фиксатором стопорному диску, момент составляет 9 кгм, что достаточно для всех случаев применения станка.

Гильза 30 шпиндельного узла 6 перемещается с помощью вала-шестерни 32, имеющего зубчатый венец 31, зацепляющийся с зубчатой рейкой 29, при вращении за рукоятки 34, закрепленные на ступице 33. Данное установочное перемещение не ограничено конструкцией механизма, а зависит только от продольных размеров гильзы и бабки и от положения бабки относительно установленного на станок вала. Перемещение происходит в направлении вращения ступицы 33. Это вращение в пределах свободного хода гильзы ничем не ограничено, если не зацеплены зубья полумуфт 37 и 39. После их сцепления включается привод, сообщающий гильзе дополнительное перемещение на небольшую длину, целью которого является создание постоянного усилия зажима вала 10 или растягивающего усилия при шлифовании шеек вала, зажатого в патронах.

Ввод полумуфты 39 в зацепление с полумуфтой 37 производится наклоном рукоятки 53 в одну или другую сторону относительно вертикального положения. Так как ступица 51 рукоятки 53 жестко связана с втулкой 46, имеющей цилиндрические канавки 48 под шарики 47 радиусом, в 1,5 раза большим чем шарики, и такие же канавки имеются на полумуфте 39, то на первом этапе наклона рукоятки происходит опрокидывание коромысла 40 в сторону наклона рукоятки на угол 7о, ограниченный зазором между стенкой паза 61 и выступами 60.

После упора стенок паза в выступы и продолжении наклона рукоятки происходит выкатывание шариков 47 из канавок на втулке 46 и полумуфте 39. Вследствие этого расстояние между торцами втулки 46 и полумуфты 39 увеличивается, полумуфта 39 перемещается и своими зубьями зацепляется с полумуфтой 37. Одновременно с этим происходит расцепление коромысла 40 с выступами 60, в результате чего вал-шестерня 32 оказывается под воздействием освобожденных пружин 41. Коромыслу 40 сообщается момент вращения, передаваемый зубчатому венцу 31, который создает усилие, прикладываемое к обрабатываемому изделию, в направлении данного дополнительного перемещения гильзы 30.

Для выравнивания силовой характеристики рассматриваемого пружинного механизма дополнительного перемещения гильзы используется указанный люфт коромысла на выступах 60 величиной 7о и -7о. Кроме того, зацепление полумуфт 37 и 39 происходит не сразу после углового смещения коромысла (следовательно, и полумуфты 39) на указанную величину, а после дополнительного поворота коромысла в результате его одновременного поступательного и вращательного движения в момент выхода выступов 60 из паза 61 и захода в зацепление торцовых зубьев 38. В результате минимальный угол наклона вступившего в работу коромысла составляет 9о, а все рабочие положения коромысла находятся в интервале углов 9 ... 23о и минус 9 ... 23о.

В указанном интервале угловых положений коромысла усилие, приведенное к зубчатой рейке 29 гильзы 30 при начальном усилии пружин 41 (положение коромысла под углом 9о) 100 кг, суммарной жесткости пакетов пружин f=14 кг/мм момент на зубчатом венце 31 составляет 128 кгМ (усилие, приведенное к зубчатой рейке 29 составляет 64 кг), а при положении коромысла под углом 23о (полный угол поворота) момент и усилие соответственно составляют 128,1 и 64,05. Промежуточные значения примерно такие же.

В зависимости от направления наклона рукоятки 53 (следовательно, и коромысла) указанное усилие действует в том же направлении при неизменном его абсолютном значении (в пределах углов 9 ... 23о и минус 9 ... 23о, пакеты пружин отклоняются на угол + θ1=8,9 и + θ2=20о и - θ1=-8,9 и -θ2=-20о)

Однако механизм неполностью симметричен, так как при наклоне рукоятки 53 влево ее обратный ход препятствуется за счет зацепления зуба 57 на рукоятке и секторе 58, имеющего зубья 59. Это необходимо для свободного хода рукоятки влево от действия пружинного механизма при шлифовании вала, установленного в центрах, и предотвращения самопроизвольного отвода центра от детали в процессе шлифования.

При наклоне рукоятки вправо для создания растягивающего усилия в шлифуемом вале, установленном в патронах, трещеточный механизм не требуется, и зуб 57 скользит по гладкой поверхности сектора.

Для отключения действия пружинного механизма рукоятка 53 устанавливается в среднее (вертикальное) положение, при котором выступ 57 рукоятки 53 заходит в выборку на секторе 58, фиксируясь в этом положении. В результате этого пазы 61 оказываются против выступов 60, а полумуфты 37 и 39 расцепляются усилием пакетов пружин 41. Становится возможным перемещать гильзу вручную путем вращения вала-шестерни за рукоятки 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2050249C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| ЛЮНЕТ ШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2008164C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1992 |

|

RU2021080C1 |

| Токарный многооперационный станок | 1989 |

|

SU1713747A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ИСПОЛНИТЕЛЬНОГО ОРГАНА СТАНКА | 1990 |

|

RU2022757C1 |

| Станок для гальванического хонингования шатунных шеек коленчатых валов | 1983 |

|

SU1133051A1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| Продольный фрезерно-расточный станок | 1983 |

|

SU1135594A1 |

| Станок для шлифования шатунных шеек коленчатого вала | 1979 |

|

SU856760A1 |

Использование: для шлифования шеек коленчатых валов. Сущность изобретения: на передней бабке размещен стопорный диск с клиновидными пазами под ролик фиксатора, поворачиваемого эксцентриком через плоскую пружину большей жесткости. Установленная на фиксаторе плоская пружина меньшей жесткости возвращает фиксатор в заданное положение. Для перемещения шпинделя задней бабки на его гильзе установлены рейка, связанная с шестерней, поворачиваемой рукояткой, и механизм создания осевого усилия шпинделя, создающие крутящий момент пружины которого передают его через полумуфты к шестерне за счет перемещения одной из полумуфт шариками, выходящими из канавки. 3 з.п.ф-лы, 8 ил.

Авторы

Даты

1994-06-15—Публикация

1992-06-15—Подача