Изобретение относится к технике переработки листовых заготовок из блочного полиметилметакрилата, нагретых до температуры высокоэластического состояния, методом пиевгчювакуумного формования и может быть использовано в любой отрасли машиностроения.

Известен способ пневмоформования изделия из листа полиметилметакрилата (оргстекла), при котором заготовку нагревают в термошкафу при температуре высокоэластического состояния оргстекла, укладывают ее на опорные ложементы матрицы и прижимают к ней с помощью быстродействующих зажимов, проводят деформирование заготовки до контакта ее поверхности с рабочей поверхностью матрицы и охлаждают изделие.

Недостатком известного способа является то, что на поверхности и.зделия воспроизводятся дефекты рабочей поверхности

матрицы, которые снижают оптические свойства изделия и, следовательно, ухудшают его качество.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ пневмоформования сферического изделия из листа полиметилметакрилата свободным выдуванием, включающий укладку заготовки в проймиобразную форму, нагрев заготовки до высокозластического состояния полиметилметакрилата, деформирование заготовки при температуре высокоэластического состояния до высоты изделия, равной половине диаметра его сферы, и охлаждение tiaделия путем обдува воздухом.

Недостатком этого способа -.аляется то, что он позволяет изготовить сферическое изделие с высотой, не превышающей половину диаметра его сферы, дальнейшее увеличение высоты изделия привадит к

разрыву деформируемой заготовки. Разрыв заготовки происходит из-за нарушения равномерности температуры по толщине деформируемой заготовки, так как в пройиообразную форму нагнетают сжатый воздух, температура которого значительно ниже температуры нагретой заготовки, а деформирование заготовки осуществляют вне зоны нагрева.

Целью изобретения является исключение разрыва заготовки при изготовлении мздеяия с высотой, превышающей половину диаметра его сферы.

Поставленная цель достигается тем, что в способе пневмоформования сферического изделия из листа полиметилметакрилата свободным выдуванием, включающем укладку заготовки в проймообразную форму, нагрев заготовки до высокоэластического состояния полиметилметакрилата, деформирование заготовки при температуре высокоэластического состояния до высоты изделия, равной половине диаметра его сферы, и охлаждение изделия, согласно изобретению, деформированную заготовку выдерживают при той же температуре высокозластмческого состояния с течение 1-2 мин на каждый миллиметр ее толщины, после чего продолжают деформирование заготовки до достижения требуемой высоты изделия.

При выдержке деформированной заготовки при указанной температуре происходит выравнивание температуры по толщине заготовки за счет дополнительного прогрева ее и сжатого воздуха, заключенного внутри проймообразной формы, что позволяет провести дальнейшее деформирование заготовки без ее разрыва и изготовить сферическое изделие с высотой, превышающей половину диаметра его сферы.

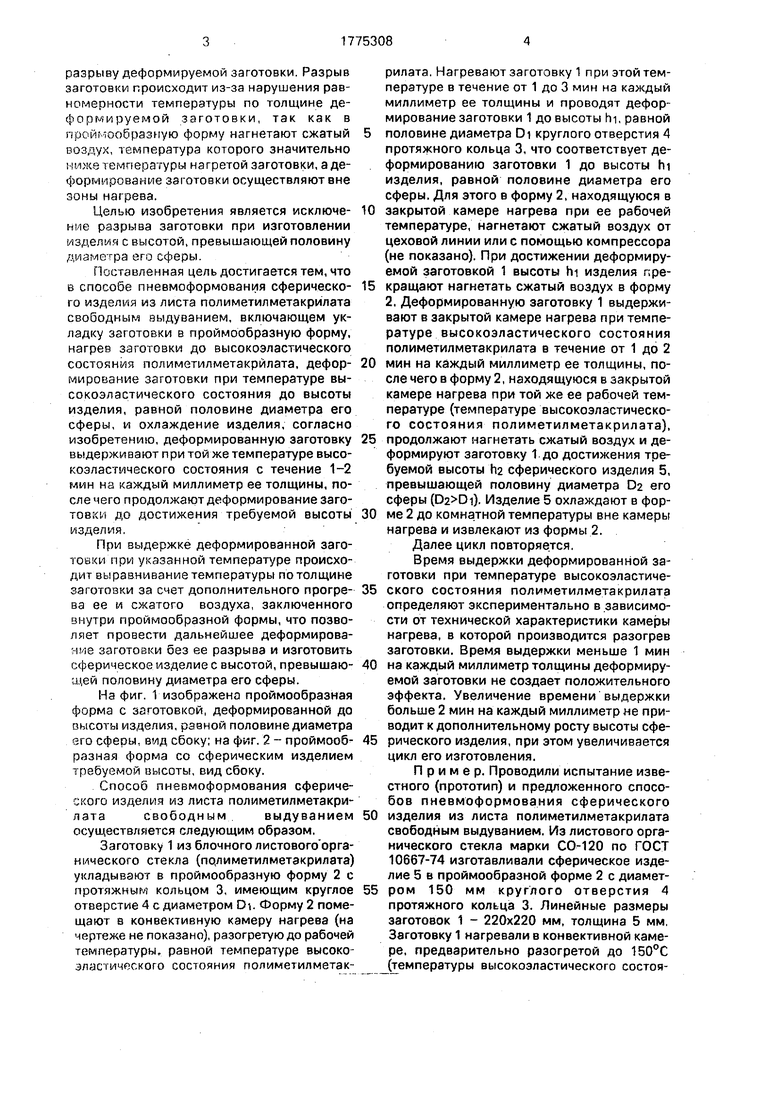

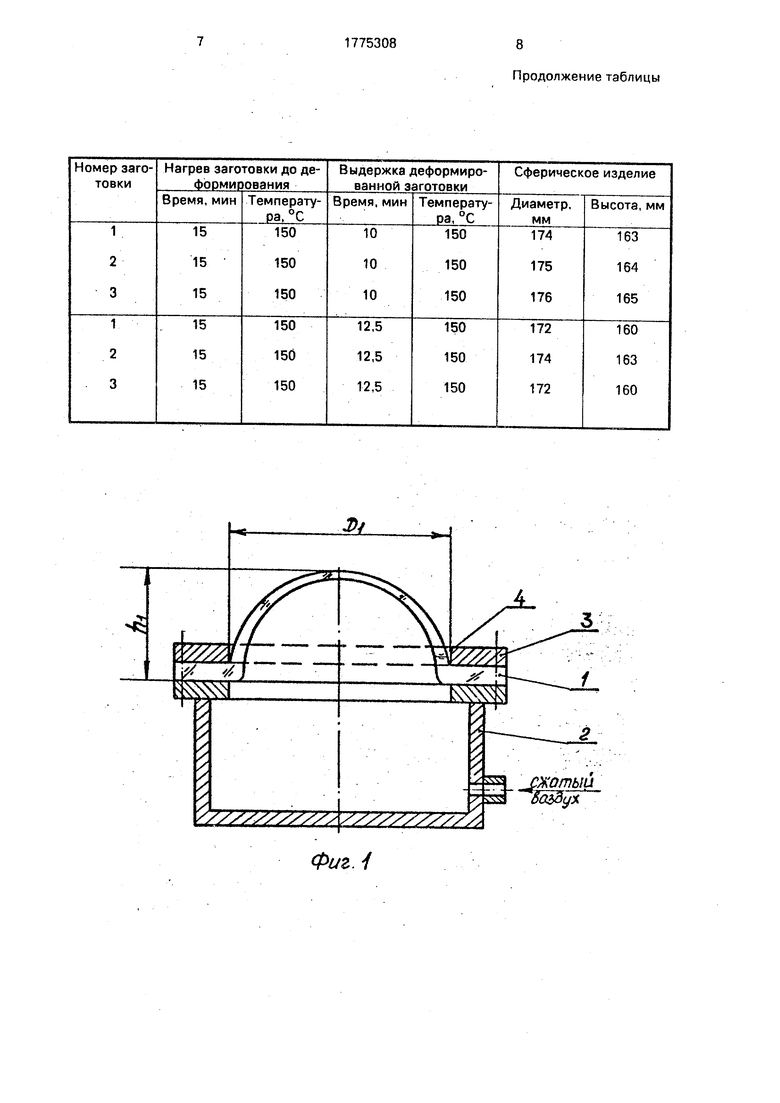

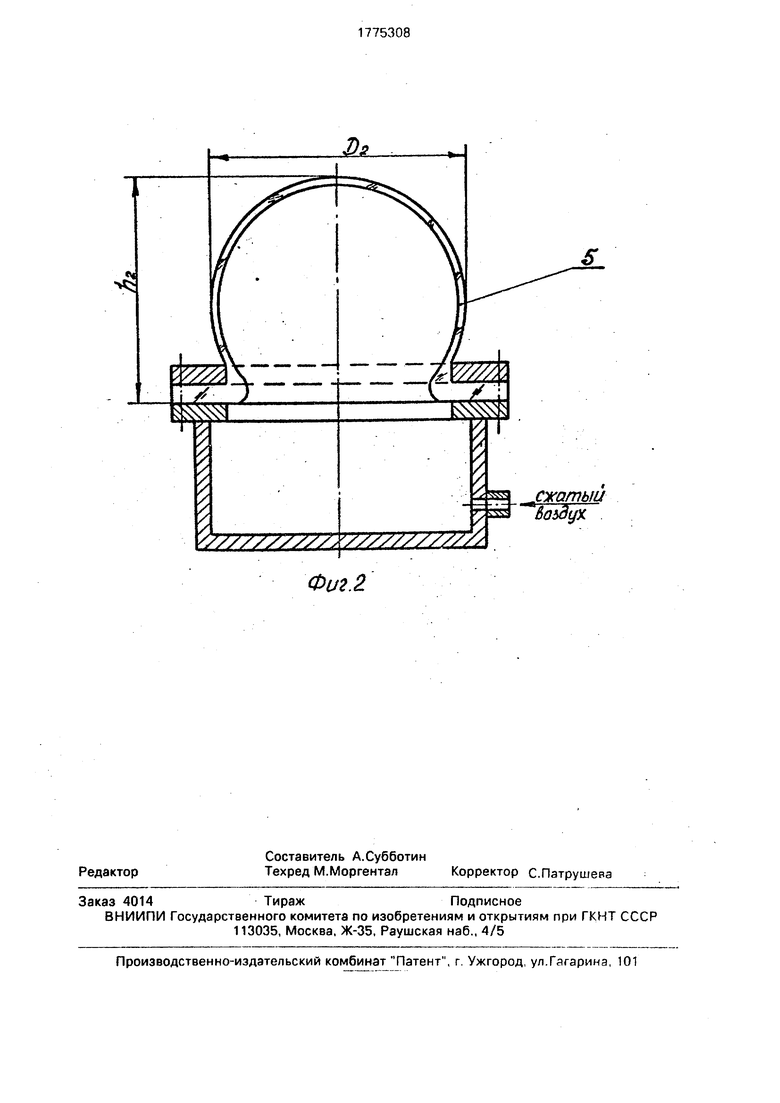

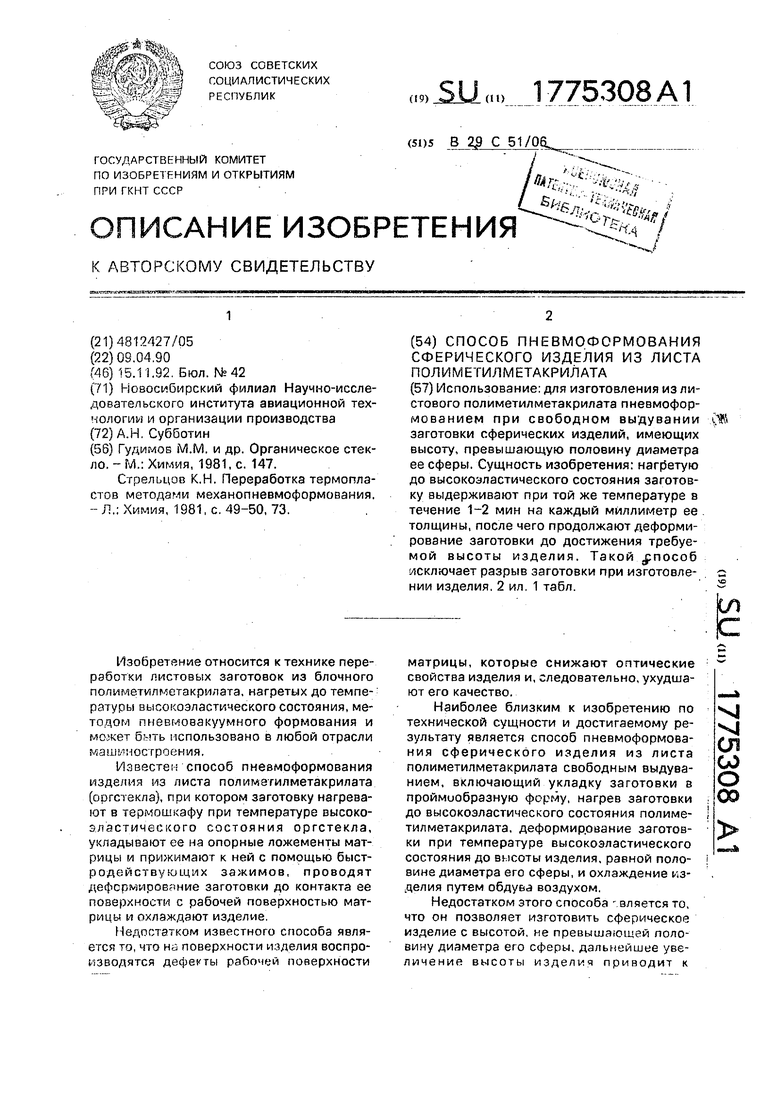

На фиг. V изображена проймообразная форма с заготовкой, деформированной до высоты изделия, равной половине диаметра его сферы, вид сбоку; на фиг. 2 - проймообразная форма со сферическим изделием требуемой высоты, вид сбоку.

Способ пневмоформования сферического изделия из листа полиметилметакрилатасвободнымвыдуваниемосуществляется следующим образом.

Заготовку 1 из блочного листовогоорганического стекла (по.лиметилметакрилата) укладывают в проймообразную форму 2 с протяжным кольцом 3, имеющим круглое отверстие 4 с диаметром D. Форму 2 помещают в конвективную камеру нагрева (на чертеже не показано), разогретую до рабочей температуры,, равной температуре высокоэластического состояния полиметилметакрилата. Нагревают заготовку 1 при этой температуре в течение от 1 до 3 мин на каждый миллиметр ее толщины и проводят деформирование заготовки 1 до высоты hi, равной

половине диаметра DI круглого отверстия 4 протяжного кольца 3, что соответствует деформированию заготовки 1 до высоты hi изделия, равной половине диаметра его сферы. Для этого в форму 2, находящуюся в

0 закрытой камере нагрева при ее рабочей температуре, нагнетают сжатый воздух от цеховой линии или с помощью компрессора (не показано). При достижении деформируемой заготовкой 1 высоты hi изделия прекращают нагнетать сжатый воздух в форму 2, Деформированную заготовку 1 выдерживают в закрытой камере нагрева при температуре высокоэластического состояния полиметилметакрилата в течение от 1 до 2

0 мин на каждый миллиметр ее толщины, после чего в форму 2, находящуюся в закрытой камере нагрева при той же ее рабочей температуре (температуре высокоэластического состояния полиметилметакрилата),

5 продолжают нагнетать сжатый воздух и деформируют заготовку 1 до достижения требуемой высоты h2 сферического изделия 5, превышающей половину диаметра Da его сферы (). Изделие 5 охлаждают в форме 2 до комнатной температуры вне камеры нагрева и извлекают из формы 2. Далее цикл повторяется. Время выдержки деформированной заготовки при температуре высокоэластиче5 ского состояния полиметилметакрилата определяют экспериментально в зависимости от технической характеристики камеры нагрева, в которой производится разогрев заготовки. Время выдержки меньше 1 мин

0 на каждый миллиметр толщины деформируемой заготовки не создает положительного эффекта. Увеличение времени выдержки больше 2 мин на каждый миллиметр не приводит к дополнительному росту высоты сферического изделия, при этом увеличивается цикл его изготовления.

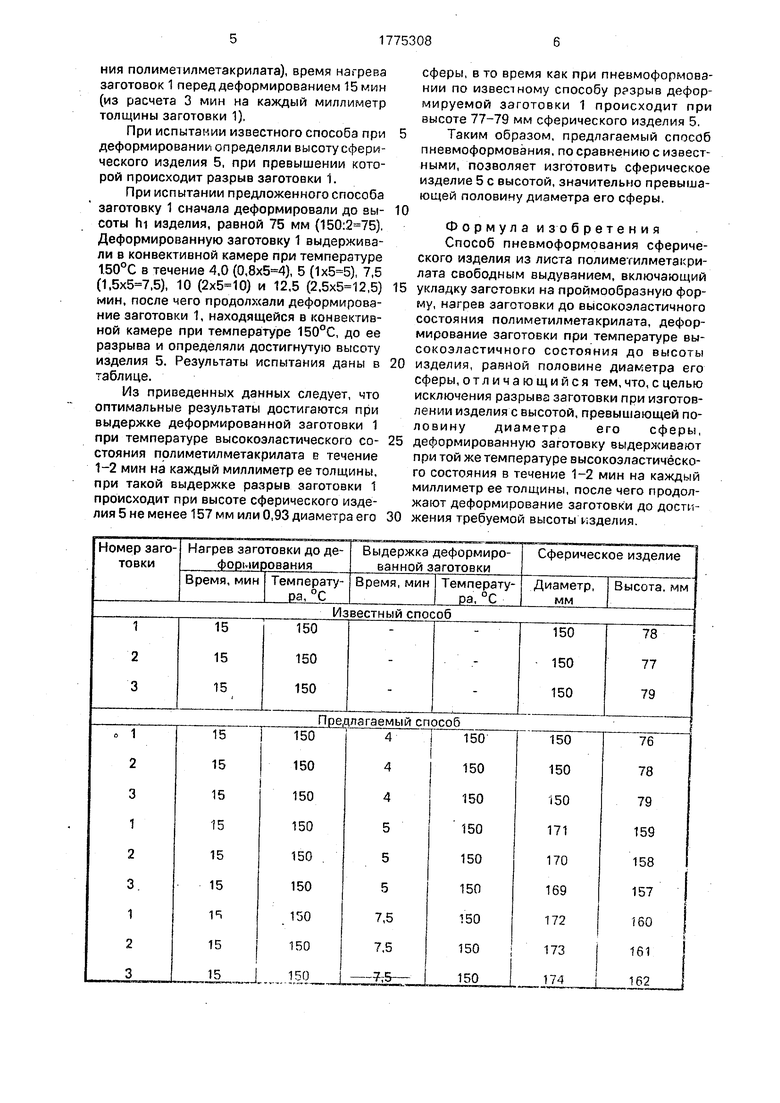

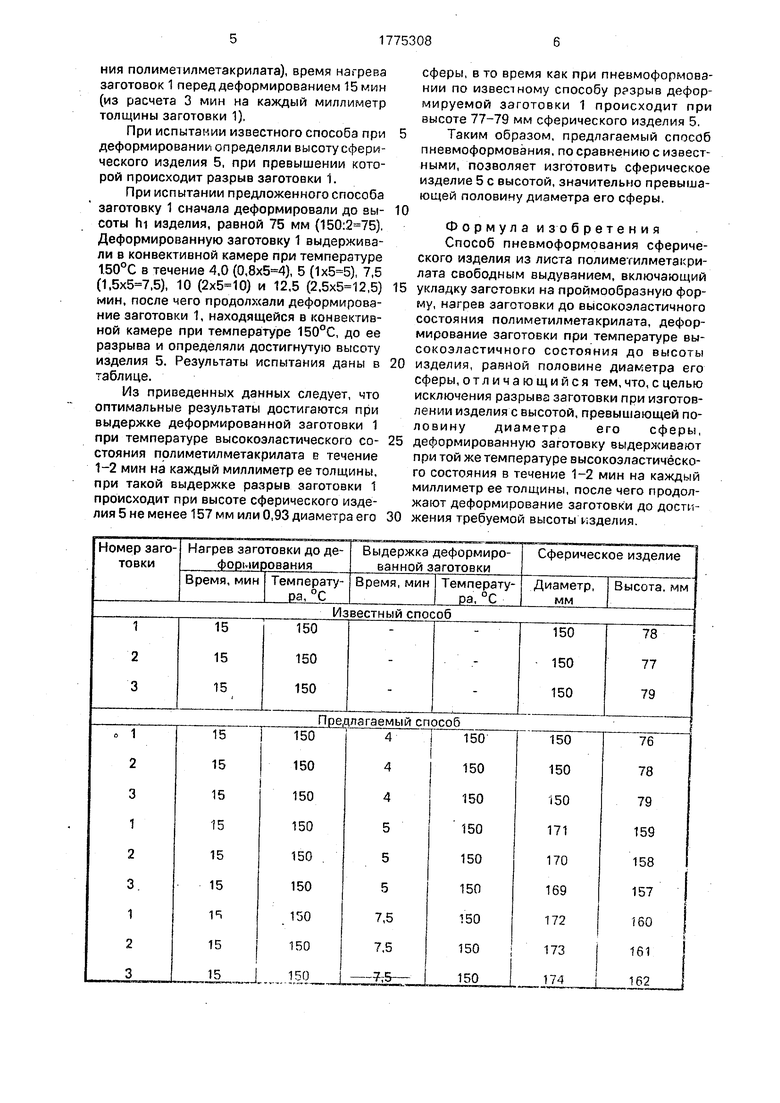

Пример. Проводили испытание известного (прототип) и предложенного способов пневмоформования сферического

0 изделия из листа полиметилметакрилата свободным выдуванием. Из листового органического стекла марки СО-120 по ГОСТ 10667-74 изготавливали сферическое изделие 5 в проймообразной форме 2 с диаметром 150 мм круглого отверстия 4 протяжного кольца 3. Линейные размеры заготовок 1 - 220x220 мм, толщина 5 мм. Заготовку 1 нагревали в конвективной камере, предварительно разогретой до 150°С (температуры высокоэластического состояния полиметилметакрилата), время нагрева заготовок 1 перед деформированием 15 мин (из расчета 3 мин на каждый миллиметр толщины заготовки 1),

При испытании известного способа при деформировани определяли высоту сферического изделия 5, при превышении которой происходит разрыв заготовки 1.

При испытании предложенного способа заготовку 1 сначала деформировали до высоты hi изделия, равной 75 мм (150:2 75), Деформированную заготовку 1 выдерживали в конвективной камере при температуре 1,50°С в течение 4.0 (0,), 5 (), 7,5 (1..5), 10 () и 12,5 (2,,5) мин. после чего продолжали деформирование заготовки 1, находящейся в конвективной камере при температуре 150°С, до ее разрыва и определяли достигнутую высоту изделия 5. Результаты испытания даны в таблице.

Из приведенных данных следует, что оптимальные результаты достигаются при выдержке деформированной заготовки 1 при температуре высокозластического состояния полиметилметакрилата в течение 1-2 мин на каждый миллиметр ее толщины, при такой выдержке разрыв заготовки 1 происходит при высоте сферического изделия 5 не менее 157 мм или 0,93 диаметра его

сферы, ВТО время как при пневмоформовании по известному способу разрыв деформируемой заготовки 1 происходит при высоте 77-79 мм сферического изделия 5.

Таким образом, предлагаемый способ пневмоформования, по сравнению с известными, позволяет изготовить сферическое изделие 5 с высотой, значительно превышающей половину диаметра его сферы.

0

Формула изобретения Способ пневмоформования сферического изделия из листа полиметилметакрилата свободным выдуванием, включающий

укладку заготовки на проймообразную форму, нагрев заготовки до вь1сокоэластичного состояния полиметилметакрилата, деформирование заготовки при температуре высокоэластичного состояния до высоты

изделия, равной половине диаметра его сферы, отличающийся тем, что, с целью исключения разрыва заготовки при изготовлении изделия с высотой, превышающей половину диаметра его сферы,

деформированную заготовку выдерживают при той же температуре высокоэластичёского состояния в течение 1-2 мин на каждый миллиметр ее толщины, после чего продолжают деформирование заготовки до достижения требуемой высоты изделия.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМОФОРМОВАНИЯ СФЕРИЧЕСКОГО ИЗДЕЛИЯ ИЗ ЛИСТА ТЕРМОПЛАСТА | 1991 |

|

RU2014232C1 |

| Способ пневмоформования сферического изделия из листа термопласта | 1991 |

|

SU1808720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪEМНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ ПНЕВМОФОРМОВАНИЕМ ИЗ НЕСКОЛЬКИХ СЛОЕВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2200660C2 |

| Способ пневмоформования сферического изделия из полиметакрилата | 1989 |

|

SU1636243A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА | 2000 |

|

RU2203804C2 |

| Способ вакуум-формования листовых заготовок из органического стекла | 2023 |

|

RU2830277C1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575510C2 |

| СПОСОБ РАСТЯЖЕНИЯ ЛИСТА ОРГСТЕКЛА НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1992 |

|

RU2033330C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ОСТЕКЛЕНИЯ | 2011 |

|

RU2477685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2024405C1 |

Использование: для изготовления из листового полиметилметакрилата пневмофор- мованием при свободном выдувании заготовки сферических изделий, имеющих высоту, превышающую половину диаметра ее сферы. Сущность изобретения: нагретую до высокоэластического состояния заготовку выдерживают при той же температуре в течение 1-2 мин на каждый миллиметр ее . толщины, после чего продолжают деформирование заготовки до достижения требуемой высоты изделия. Такой^пособ [/1сключает разрыв заготовки при изготовлении изделия. 2 ил, 1 табл.Ш

Фиг. / sq сжотыц yyi

Фи2.2

сжатый uobdgyi

| ГудимоБ М.М | |||

| и др | |||

| Органическое стекло | |||

| - М.: Химия, 1981, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Переработка термопластов методами механопневмоформования | |||

| -Л.: Химия, 1981,0 | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1992-11-15—Публикация

1990-04-09—Подача