Изобретение относится к обработке металлов давлением и касается технологического инструмента прокатных станов для производства круглых профилей.

Известен технологический инструмент прокатного стана для производства круглых сортовых профилей, применяемый в станах продольной прокатки [1]. Он включает два валка, имеющих параллельные оси и вращающихся в противоположные стороны. На бочке валков нарезаны ручьи, которые при совмещении образуют ряд рабочих калибров, среди которых последний имеет круглую форму.

К основным недостаткам известного решения относится высокий уровень технологических отходов при обработке легированных металлов и сплавов, который значительно снижает производительность известного способа по конечному результату. Причины недостатка заложены в схеме деформации, реализуемой на основе известного устройства. Она характеризуется малой вытяжкой за проход, большим количеством проходов, неблагоприятными температурно-динамическими условиями контактного взаимодействия металла с валками, приводящими к наружным и внутренним разрывам.

Другим недостатком известного способа является высокий расход рабочего инструмента (валков) на передел, который связан со значительным контактным давлением легированного металла и низкой стойкостью чистовых калибров. За этим недостатком причинно следует необходимость частых перевалок и переточек известного инструмента и дополнительное снижение производительности.

Наиболее близким техническим решением к изобретению является технологический инструмент прокатного стана для производства круглых профилей, включающий рабочие валки, установленные в барабанах под углом раскатки и развернутые вместе с ними на угол подачи, расположенные вокруг оси прокатки через 120о и имеющие калибрующие участки, образующие зону калибровки постоянного вдоль оси прокатки диаметра [2]. Этот инструмент применяют в трехвалковых станах винтовой и радиально-сдвиговой прокатки.

Недостатками известного устройства являются ограниченная производительность и высокий расход валков на передел.

Кроме того, высокий расход валков связан с крайне ограниченным объемом допустимой переточки валков, по причине заниженного выходного диаметра D1.

Целью изобретения является повышение производительности и снижение расхода валков при прокатке легированных металлов и сплавов.

Это достигается тем, что в технологическом инструменте прокатного стана для производства круглых профилей, включающем рабочие валки, установленные в барабанах под углом раскатки, развернутые вместе с ними на угол подачи, расположенные вокруг оси прокатки через 120о и имеющие калибрующие участки, образующие зону калибровки постоянного вдоль оси прокатки диаметра, согласно изобретения, образующая калибрующего участка валков наклонена к оси барабана под острым углом, сумма которого с углом раскатки составляет не менее 90о, при этом начало калибрующего участка смещено от оси барабана в направлении прокатки.

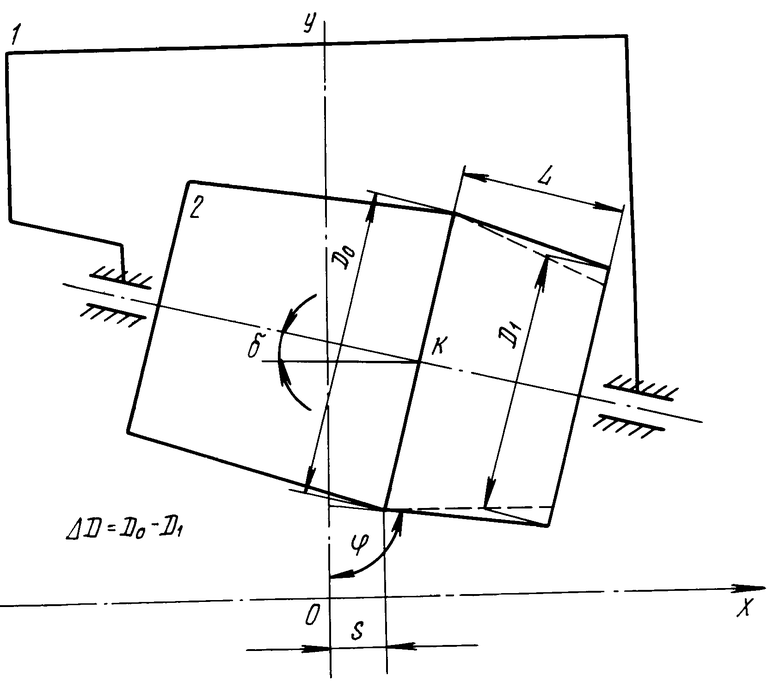

На чертеже представлена схема предложенного устройства.

Технологический инструмент содержит три одинаковых сборных конструкции, расположенных вокруг оси прокатки через 120о. Использованы следующие обозначения: 1 - барабан с осью О-Y; 2 - рабочий валок с калибрующим участком К; О-Х - ось прокатки; ϕ- острый угол наклона образующей калибрующего участка валков К к оси барабана О-Y; S - расстояние между осью барабана и началом калибрующего участка; δ- угол раскатки.

Пунктиром обозначен контур образующей калибрующего участка валков в прототипе.

Технологический инструмент функционирует следующим образом. Валок 1 устанавливается в барабане 2 под углом δ раскатки. Образующая калибрующего участка валков наклонена к оси барабана под острым углом ϕ, таким что ϕ+δ≥90о. Валки вместе с барабанами разворачиваются на угол подачи. Начало калибрующего участка смещено от оси барабана на расстояние S. Три таких конструкций размещаются вокруг оси прокатки через 120о, при этом калибрующие участки образуют зону калибровки постоянного (заранее заданного) вдоль оси прокатки диаметра. Инструмент готов к работе. Нагретая заготовка задается в калибр, образованный рабочими валками и деформируется с заданным обжатием.

Острый угол наклона ϕ обеспечивает достижение положительного эффекта. Его непосредственное функциональное назначение состоит в том, чтобы, уменьшив угол конусности усеченного конуса калибрующего участка валков К, увеличить выходной диаметр D1 и уменьшить перепад диаметров ΔD вдоль калибрующего участка.

Увеличение выходного диаметра валков D1 повышает осевую скорость прокатки на выходе из валков; увеличивает габариты и несущую способность прилегающей подшипниковой опоры и, соответственно, интенсификацию режима обжатий.

Снижение расхода валков связано в основном с уменьшением перепада диаметров ΔD, которое обеспечивает снижение контактного скольжения и увеличение стойкости валков (одновременно увеличивается качество поверхности проката); увеличение объема тела валков на переточку и увеличение числа допустимых переточек; усиление "слабой" подшипниковой опоры.

Геометрические параметры предложенного технологического инструмента связаны соотношениями:

D1 = D0 - 2˙tg( ϕ+δ- 90о) ˙L;

ΔD = 2˙ L˙ tg( ϕ+δ- 90о);

ϕ+δ≥90o, где D0, D1 - диаметры валков в крайних основаниях калибрующего конуса К высотой L;

δ- угол раскатки;

ϕ- острый угол наклона образующей калибрующего участка к оси барабана.

Данное устройство ориентировано, как и прототип, на применение углов раскатки 5-15о. Полнота реализации новых положительных качеств предложенного инструмента зависит от величины острого угла наклона образующей калибрующего участка к оси барабана. Значения этого угла лежат в пределах 75-88о при условии соблюдения третьей соразмерности из соотношений (1).

Третье из соотношений (1) удерживает общую геометрию валков в таких пределах, чтобы торцовой диаметр валков D1 не превышал внутреннего диаметра D0, так как в этом случае слабым местом становится средняя часть бочки валков, подвергаемая действию наибольшего изгибающего момента при прокатке. Существенно затрудняется свод валков на минимальный калибр.

В указанном диапазоне углов ϕуменьшение перепада диаметров вдоль калибрующего участка составляет не менее чем 20%. Соответственно возрастает осевая скорость прокатки, снижается контактное скольжение металла, повышается стойкость валков и улучшается состояние поверхности получаемого проката.

Стойкость валков по выработке поверхности калибрующего участка возрастает на 10-30% в сравнении с прототипом и в зависимости от прокатываемого материала.

В ходе детального конструирования инструмента и изготовления его в металле доказано, что 20%-ное снижение перепада диаметров за счет увеличения выходного диаметра D1 увеличивает пространство для размещения подшипниковой опоры настолько, что в ней можно использовать подшипники очередной более мощной позиции из стандартного ряда подшипников качения. Рост несущей способности инструмента при этом увеличивается более чем в 2,0-3,6 раза. В переложении на схемы прокатки легированных металлов и сплавов это означает увеличение допустимых обжатий за проход, уменьшение суммарного количества проходов и увеличение производительности до 2,5 раза и более. Согласно экспериментальным замерам доля прироста производительности за счет роста окружности скорости валков на выходе калибрующего участка и уменьшение скольжения превышает 5-10%.

Применение острого углаϕ в новом инструменте требует, чтобы калибрующий участок валков К был смещен от оси барабана (оси разворота валков на угол подачи) на величину S.

Благодаря наличию S открывается степень свободы для варьирования углов наклона ϕ.

Для компенсации искажения и восстановления калибра постоянного диаметра на протяжении калибрующего участка требуется увеличение диаметра валков в каждом его сечении, пропорциональное расстояние конкретного сечения от оси барабана. Это компенсирующее увеличение и обеспечивается острым углом наклоном образующей калибрующего участка валков к оси барабана.

В предложенном диапазоне острых угловϕ можно выделить ряд подходов для более конкретного его определения. Как было указано, чем меньше угол ϕ(чем он более острый), тем больше растет несущая способность инструмента, повышается его стойкость к износу, увеличивается производительность. В связи с этим для обработки наиболее легированных, высокопрочных сплавов, требующих высоких усилий деформации, уголϕ следует назначать вблизи нижней границы, т. е. 75-80о. Этот участок диапазона рационален для таких высокопрочных никелевых сплавов типа ХН51ВМТЮКФР, ХН56ВМКЮ и др., двухфазных титановых сплавов типа ВТ 3-1 и др. По мере снижения сопротивления деформации прокатываемого материала угол ϕцелесообразно притуплять. Для жаропрочных сплавов аустенитного класса (например ХН77ТНР), быстрорежущих сталей типа Р6М5 целесообразно ориентироваться на отрезок по ϕ= 80-84о, а металлы и сплавы с относительно низким сопротивлением деформации предпочтительно прокатывать при ϕ= 84-88о. Этот диапазон относится к жаростойким сталям типа 45Х14Н14В2М, однофазным титановым сплавом ВТ 1-0 и др.

Образование зоны постоянного диаметра при помощи нового технологического инструмента с ϕ= 75-88о осуществляется установкой взаимосоответствующих друг другу: смещения S, угла подачиβ и угла раскатки δ. Параметры этой установки могут быть определены либо предварительным теоретическим расчетом, либо экспериментальной подгонкой. Для углов раскатки и подачи, на которые ориентирован предложенный инструмент и которые составляют соответственно 5-10 и 15-25о, требуемое смещение составляет 0,1-0,9 от диаметра валков в начале калибрующего участка Do.

П р и м е р. Согласно предложенного технического решения спроектирован, изготовлен и опробован в опытно-промышленной эксплуатации вариантный по углуϕ ряд технологических инструментов для стана МИСиС-100Т. Параметры инструментов представлены в таблице .

Предложенное техническое решение позволяет увеличить несущую способность валков с 500-750 до 1200-2500 кН на один валок, соответственно увеличить несущую способность инструмента, интенсифицировать обжатия и повысить производительность. Прямое опробование инструмента на стане МИСиС-1500Т показало, что предложенное решение обеспечивает:

по варианту 1 - прокатку заготовки из сплава ХН51ВМТЮКФР диаметром 125 мм в пруток диаметром 60 мм и сокращение числа проходов с 9 до 5;

по варианту 2 - получение за три прохода прутка диаметром 60 мм из заготовки диаметром 140 мм из сплава ХН77ТЮР против прокатки заготовки 110 мм за четыре прохода;

по варианту 3 - прокатку жаростойкой стали 45Х14Н14В2М с диаметра 135 до 60 мм за один проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| Технологический инструмент стана винтовой прокатки | 1978 |

|

SU747541A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ | 2006 |

|

RU2293619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| Способ настройки стана винтовой прокатки | 1987 |

|

SU1424887A1 |

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1998 |

|

RU2146569C1 |

| ПРОВОДЯЩЕЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1999 |

|

RU2168380C1 |

| РАБОЧАЯ КЛЕТЬ ДИСКОВОГО СТАНА | 1992 |

|

RU2025156C1 |

Использование: в области обработки металлов давлением и прокатного инструмента. Инструмент включает рабочие валки, установленные в барабанах под углом раскатки и развернутые вместе с ними вокруг оси барабана на угол подачи, расположенные вокруг оси прокатки через 120° и имеющие калибрующие участки, образующая которых наклонена к оси барабана под острым углом, сумма которого с углом раскатки составляет не менее 90°. 1 ил, 1 табл.

ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ПРОКАТНОГО СТАНА ДЛЯ ПРОИЗВОДСТВА КРУГЛЫХ ПРОФИЛЕЙ, включающий рабочие валки, установленные в барабанах под углом раскатки и развернутые вместе с ними вокруг оси барабана на угол подачи, расположенные вокруг оси прокатки через 120o и имеющие калибрующие участки, образующие зону калибровки постоянного вдоль оси прокатки диаметра, отличающийся тем, что образующая калибрующего участка валков наклонена к оси барабана под острым углом, сумма которого с углом раскатки составляет не менее 90o, при этом начало калибрующего участка смещено от оси барабана в направлении прокатки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка труб | |||

| М.: Металлургиздат, 1962, с.404. | |||

Авторы

Даты

1994-06-30—Публикация

1991-12-29—Подача