Изобретение относится к обработке металлов давлением, частности, к трубному производству и может быть использовано при изготовлении с улучшенным-качеством внутренней поверхности (Ra не более 1,25 мкм).холоднодеформированных труб с малым внутренним диаметром (менее 8 мм).

Целью изобретения является расширение сортамента изготавливаемых труб с малым внутренним диаметром и повышение разовой деформации.

Сущность изобретения заключается в том, что нерабочая часть оправки выполнена с диаметром, равным диаметру рабочей части, а ограничитель осевого перемещения выполнен с возможностью установки его на любом участке нерабочей части.

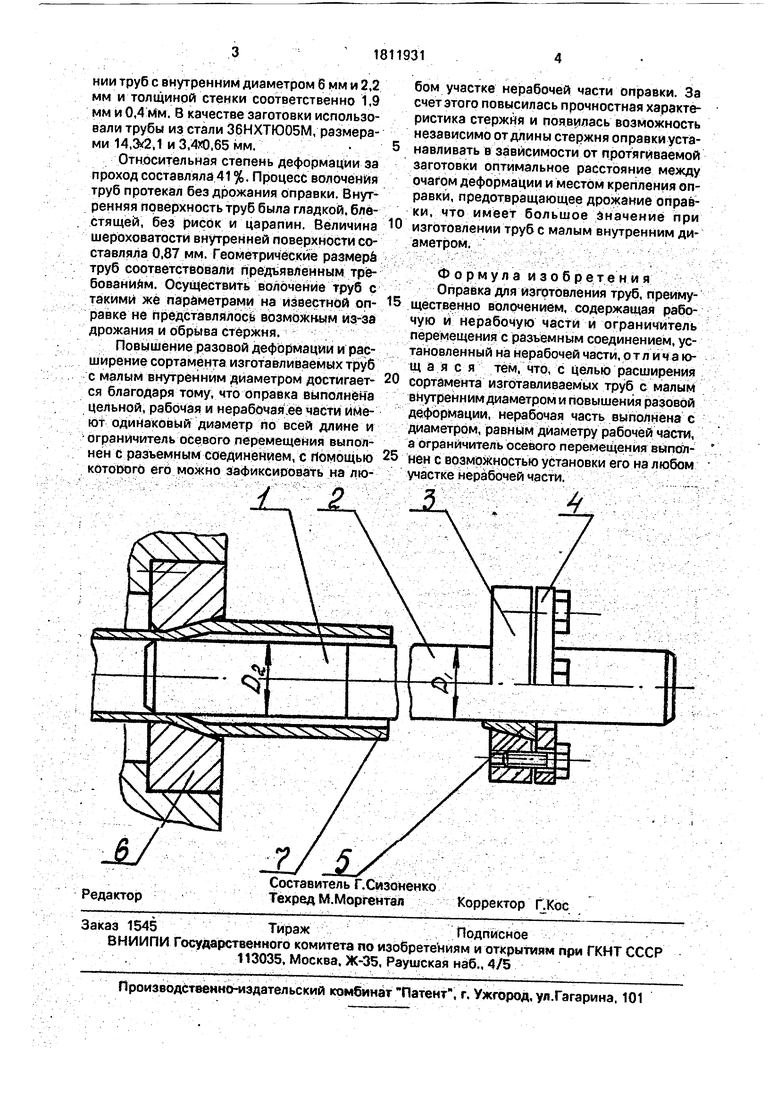

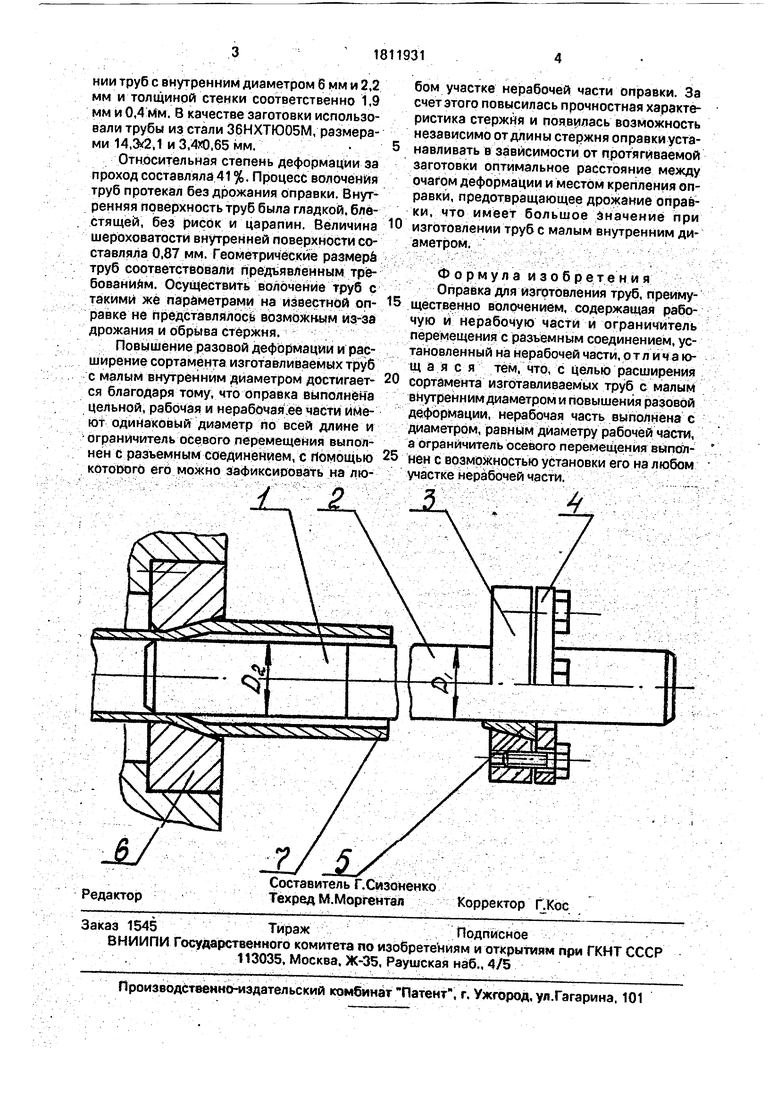

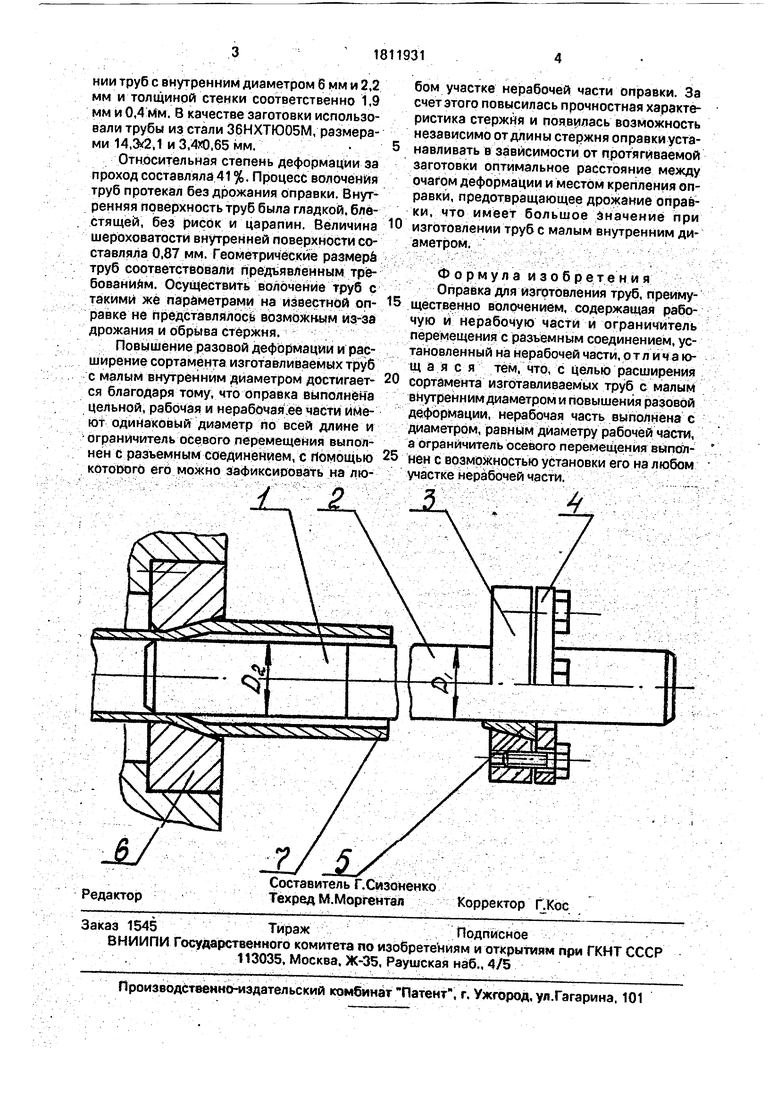

На чертеже изображена предлагаемая оправка.

Оправка выполнена в виде стержня, содержащего рабочую часть 1, нерабочую часть 2 и ограничитель 3 осевого перемеще ния. При этом диаметр DI нерабочей части равен диаметру D2 рабочей части. Ограничитель осевого перемещения установлен на нерабочей части и закреплен на гладкой цилиндрической ее поверхности с помощью

разъемного соединения выполненного, на- с пример, в виде зажатого фланцем 4 разме- щенной в гнезде ограничителя осевого перемещения разрезной конусной втулки 5.

Оправка работает следующим образом. Перед началом волочения труб ограничитель осевого Перемещения 3 закрепляют на оптимальном расстоянии от торца рабочей части 1 и оправку устанавливают на волр- . чильном стане таким образом, что рабочая часть 1 располагалась своим концом в зоне калибрующего участка волоки 6, Подготовленную к волочению заготовку 7 надевают на оправку, задают в волоку 6 и протягивают. При протягивании заготовка обжимается волокой по диаметру и толщине стенки на рабочей части оправки.

По мере износа рабочей части оправку смещают по ходу волочения за счет переноса места крепления удерживающего эле- .мента 3 и выводят изношенный участок из очага деформации (или обрезают его), сохраняя при этом оптимальное расстояние от очага деформации до места крепления оп- ; равки.

Предлагаемую оправку опробовали з производственных условиях при изготовлеf. Ск

нии труб с внутренним диаметром 6 мм и 2,2 мм и толщиной стенки соответственно 1,9 мм и 0,4 мм. В качестве заготовки использовали трубы из стали 36НХТЮ05М, размерами 14,3x2,1 и 3,,65 мм. -...

Относительная степень деформации за проход составляла 41 %. Процесс волочения труб протекал без дрожания оправки. Внутренняя поверхность труб была гладкой, блестящей, без рисок и царапин. Величина шероховатости внутренней поверхности составляла 0,87 мм. Геометрические размера труб соответствовали предъявленным требованиям. Осуществить волочение труб с такими же параметрами на известной оправке не представлялось возможным из-за дрожания и обрыва стержня,

Повышение разовой деформации и расширение сортамента изготавливаемых труб с малым внутренним диаметром достигается благодаря тому, что оправка выполнена цельной, рабочая и нерабочая ;её части имеют одинаковый диаметр по всей длине и ограничитель осевого перемещения выполнен с разъемным соединением, с Помощью КОТОРОГО его можно зафиксировать на лю0

5

0

5

бом участке нерабочей части оправки. За счет этого повысилась прочностная характеристика стержня и появилась возможность независимо от длины стержня о правки устанавливать в зависимости от протягиваемой заготовки оптимальное расстояние между Очагом деформации и местом крепления оправки, предотвращающее дрожание оправки, что имеет большое значение при изготовлении труб с малым внутренним диаметром. - -.; У/ ...;.-V. . -О:- . - Л-

Ф ормул а изобретения Оправка для изготовления труб, преимущественно волочением, содержащая рабочую и нерабочую части и ограничитель перемещения с разъемным соединением, установленный на нерабочей части, от л ич а ю- щ а я р я тем, что, с целью расширения сортамента изготавливаемых труб с малым внутренним диаметром и повышения разовой деформации, нерабочая часть выполнена с диаметром, равным диаметру рабочей части, а ограничитель осевого перемещения выполнен С возможностью установки его на любом участке нерабочей части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010640C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ САМОУСТАНАВЛИВАЮЩЕЙСЯ ОПРАВКИ ПРИ ВОЛОЧЕНИИ ТРУБ | 1997 |

|

RU2121403C1 |

| Способ волочения труб | 1990 |

|

SU1722644A1 |

| Оправка для волочения труб | 1986 |

|

SU1424903A1 |

| Самоустанавливающаяся оправка для волочения труб | 1974 |

|

SU486831A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1994 |

|

RU2066577C1 |

| Способ волочения труб | 1990 |

|

SU1731331A1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ОСОБОТОНКОСТЕННЫХ ТРУБ НА НЕПОДВИЖНОЙ ОПРАВКЕ | 1986 |

|

SU1429407A1 |

| Способ волочения труб | 1986 |

|

SU1404133A1 |

| Способ волочения труб на короткой оправке | 1978 |

|

SU871864A1 |

Использование: при производстве холоднотянутых труб с малым внутренним диаметром, Суть изобретения: длинная оправка имеет рабочую и нерабочую части одного диаметра. На нерабочей части на ее любом участке можно разместить ограничитель осевого перемещения благодаря разъ- емному соединению. 1 ил.

| Оправка для волочения труб | 1986 |

|

SU1424903A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| : Медведев М.И | |||

| и др | |||

| Бесшовные трубы, М.: Металлургия, 1980, с.89-90. | |||

Авторы

Даты

1993-04-30—Публикация

1991-02-18—Подача